一种栅栏钢帽成型模具的制作方法

一种栅栏钢帽成型模具

【技术领域】

1.本实用新型涉及模具技术领域,尤其是一种栅栏钢帽成型模具。

背景技术:

2.地面许多户外设施需要围墙或栅栏进行隔离防护。而围墙缺乏通透性,影响景观、对环境影响也较大,直接的环境影响就是不通风、不透光。因此许多城市多年前就开展拆墙透绿活动。但墙拆了以后还得防止无关人员接近,办法就是加设栅栏。我国除农村菜园、果园、牧场等许多用植物的桔杆编织绑扎的容易损坏的栅栏和铁丝网不计,正在使用的属于工厂装配制造的栅栏总长度在50万km以上。铁路、地铁非地下部分、高等级公路、机场、港口、厂矿及企事业单位、居民小区、院落等到处都需要栅栏。而现有的栅栏其上部大多数盖设有钢帽,以减缓其内部与空气接触的腐蚀,现有的钢帽生产多为浇筑或模具拉伸成型,但现有的模具多为分模进行成型,需要多个模具之间转移,从而加工钢帽,其生产效率较低。

技术实现要素:

3.本实用新型的目的在于提供一种栅栏钢帽成型模具,其大大提高了生产的效率、以及产品的优良率,降低了人力物力的成本。

4.本技术是通过以下技术方案实现的:一种栅栏钢帽成型模具,包括:

5.定模板;

6.动模板;

7.成型模组,装设于所述定模板和所述动模板之间,以对工件进行切割并拉伸成型,形成第一工件;

8.切边模组,装设于所述定模板和所述动模板之间,以对第一工件进行切边作业,形成第二工件;

9.精加工模组,装设于所述定模板和所述动模板之间,以对第二工件进行压边以及打凸点作业,形成成件。

10.如上所述的一种栅栏钢帽成型模具,所述成型模组、所述切边模组和所述精加工模组依次装设于所述定模板和所述动模板之间,在所述动模板朝向所述定模板移动时,所述成型模组对工件进行拉伸作业,所述切边模组对第一工件进行切边作业,所述精加工模组对第二工件进行压边和打凸点作业。

11.如上所述的一种栅栏钢帽成型模具,所述成型模组包括装设于所述动模板上的第一上模组、以及装设于所述定模板上的第一下模组,所述第一上模组朝向所述第一下模组的一侧上设有第一凹模,所述第一下模组上对应所述第一凹模设置有剪裁孔和第一型芯,所述第一型芯设置于所述剪裁孔内且所述第一凹模形成型腔,以在所述第一凹模穿过所述剪裁孔剪切板材后,落入所述型腔内拉伸成型。

12.如上所述的一种栅栏钢帽成型模具,所述第一上模组包括与所述动模板连接的上模座、以及装设于所述上模座上的冲压套,所述第一凹模套设于所述冲压套内,所述冲压套

穿过所述剪裁孔以剪切板材。

13.如上所述的一种栅栏钢帽成型模具,所述第一下模组包括与所述定模板连接的第一下模座、以及可拆卸装设于所述第一下模座上的隔板,所述剪裁孔设置于所述隔板上,所述第一型芯与所述第一下模座可拆卸连接。

14.如上所述的一种栅栏钢帽成型模具,所述切边模组包括装设于所述动模板上的第二上模组、以及装设于所述定模板上的第二下模组,所述第二上模组上设有导孔,且所述导孔内穿设有第二凹模,所述第二下模组上对应所述第二凹模设有第二型芯,所述第二上模组朝向所述第二下模组移动时,所述第二型芯带动第一工件穿过所述导孔以对工件进行切边作业。

15.如上所述的一种栅栏钢帽成型模具,所述第二型芯两侧分别设有剪切件,所述第二下模座两侧上设有倾斜设置的滑槽,在所述第二上模组朝向所述第二下模组移动时,所述剪切件对第一工件的切边进行分割,并由所述滑槽滑出。

16.如上所述的一种栅栏钢帽成型模具,所述精加工模组包括与所述动模板连接的第三上模组、装设于所述第三上模组上的第三凹模、与所述定模板连接的第三下模组、设置于所述第三下模组上的第三型芯、以及装设于所述第三上模组和所述第三下模组之间的印刻机构,所述印刻机构设置于所述第三型芯周侧,以在所述第三上模组朝向所述第三下模组移动时,所述第三凹模与所述第三型芯配合以对第二工件进行压边作业,所述印刻机构对第二工件进行打凸点作业。

17.如上所述的一种栅栏钢帽成型模具,所述印刻机构包括固定于所述第三下模组上的固定座、嵌入至所述固定座内的滑块、装设于所述滑块与所述固定座之间的复位件、以及装设于所述第三上模组上且对应所述滑块设置的顶推件,所述滑块朝向所述第三型芯的一侧上设有凸块,在所述第三上模组朝向所述第三下模组移动时,所述顶推件推动所述滑块朝向所述第三型芯移动,以对第二工件进行打凸点作业。

18.如上所述的一种栅栏钢帽成型模具,所述定模板和所述动模板之间还设有连接其二者的缓冲装置,所述缓冲装置包括套设并固定于所述动模板上的限位套、两端分别穿设于所述限位套和所述定模板上的伸缩杆、以及卡接于所述定模板上并与所述伸缩杆连接的固定件。

19.与现有技术相比,本技术有如下优点:

20.本实用新型的一种栅栏钢帽成型模具,包括:定模板和动模板,以及分别装设于所述定模板和所述动模板之间的成型模组、切边模组和精加工模组,所述动模组朝向所述定模板移动时,所述成型模组对工件进行拉伸,同时所述切边模组对第一工件进行切边,所述精加工模组对第二工件进行压边以及打凸点作业,其大大提高了生产的效率、以及产品的优良率,降低了人力物力的成本。

【附图说明】

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

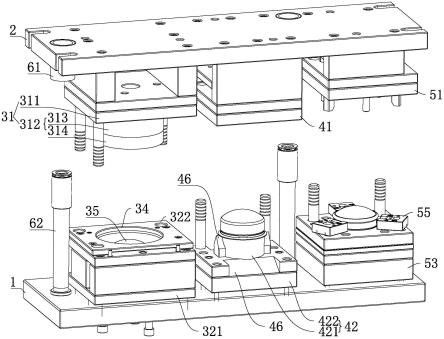

22.图1为本技术实施例的栅栏钢帽成型模具合模时的结构示意图。

23.图2为本技术实施例的栅栏钢帽成型模具开模时的结构示意图。

24.图3为本技术实施例的栅栏钢帽成型模具的爆炸图。

25.图4为本技术实施例的栅栏钢帽成型模具的另一角度的爆炸图。

26.图5为本技术实施例的栅栏钢帽成型模具的剖视图。

27.图6为本技术实施例的印刻机构的结构示意图。

28.图7为本技术实施例的印刻机构的爆炸图。

29.图8为本技术实施例的栅栏钢帽成型自动化设备合模时的结构示意图。

30.图9为本技术实施例的栅栏钢帽成型自动化设备开模时的结构示意图。

【具体实施方式】

31.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

32.如图1-7所示,本技术实施例提出一种栅栏钢帽成型模具,包括:定模板1;动模板2;成型模组3,装设于所述定模板1和所述动模板2之间,以对工件进行切割并拉伸成型,形成第一工件7;切边模组4,装设于所述定模板1和所述动模板2之间,以对第一工件7进行切边作业,形成第二工件8;精加工模组5,装设于所述定模板1和所述动模板2之间,以对第二工件8进行压边以及打凸点作业,形成成件9,其中所述成型模组3、所述切边模组4和所述精加工模组5依次装设于所述定模板1和所述动模板2之间,在所述动模板2朝向所述定模板1移动时,所述成型模组3对工件进行拉伸作业,所述切边模组4对第一工件7进行切边作业,所述精加工模组5对第二工件8进行压边和打凸点作业,现有的钢帽加工多为采用浇筑成型以及采用分模的方式进行多次加工,通过设置多组加工工位,所述成型模组3、切边模组4以及精加工模组5依次进行对应的工序,其能一次性加工多个工件,无需人工进行挪位,其大大提高了生产的效率、以及产品的优良率,降低了人力物力的成本。

33.所述成型模组3包括装设于所述动模板2上的第一上模组31、以及装设于所述定模板1上的第一下模组32,所述第一上模组31朝向所述第一下模组32的一侧上设有第一凹模33,所述第一下模组32上对应所述第一凹模33设置有剪裁孔34和第一型芯35,所述第一型芯35设置于所述剪裁孔34内且所述第一凹模33形成型腔36,以在所述第一凹模33穿过所述剪裁孔34剪切板材后,落入所述型腔36内拉伸成型,通过所述第一凹模33与所述剪裁孔34配合,对板材进行剪切后并落入所述型芯36内,以使所述第一凹模33和所述第一型芯35将板材拉伸成型,无需额外对板材进行剪切。

34.所述第一上模组31包括与所述动模板2连接的上模座311、以及装设于所述上模座311上的冲压套312,所述第一凹模33套设于所述冲压套312内,所述冲压套312穿过所述剪裁孔34以剪切板材,其中所述冲压套312包括冲压套主体313、以及可拆卸装设于所述冲压套主体313朝向所述第一下模组32一侧的镶件314,在模具的日常使用中,所述冲压套312部分主要是与所述剪裁孔34配合,利用强大的压力对板材进行剪切,其损伤程度较大,尤其是剪切板材的部分,即所述镶件314部分,由于所述第一凹模33、所述冲压套主体313和所述镶件314之间各自的损坏程度不一样,通过设置其三者可拆卸连接,在损坏时,能对应更换损

坏的零件,无需整体进行更换,其大大降低了后期的维护成本。

35.所述第一上模组31上还设有穿设于所述第一凹模33上的第一顶推件315,在所述第一凹模33与所述第一型芯34将板材拉伸成型后,脱模时,所述第一顶推件315将工件顶出,便于脱模。

36.所述第一下模组32包括与所述定模板1连接的第一下模座321、以及可拆卸装设于所述第一下模座321上的隔板322,所述剪裁孔34设置于所述隔板322上,所述第一型芯35与所述第一下模座321可拆卸连接,在使用过程中,由于所述剪裁孔34需要承受较大的压力以剪切板材、以及所述第一型芯35需要承受较大的压力以使板材拉伸成型,其二者存在一定的损坏,将所述隔板322和所述第一型芯35可拆卸设置于所述第一下模座321上,其降低了后期的维护成本。

37.所述切边模组4包括装设于所述动模板2上的第二上模组41、以及装设于所述定模板1上的第二下模组42,所述第二上模组41上设有导孔43,且所述导孔43内穿设有第二凹模44,所述第二下模组42上对应所述第二凹模44设有第二型芯45,所述第二上模组41朝向所述第二下模组42移动时,所述第二型芯45带动第一工件7穿过所述导孔43以对工件进行切边作业,通过所述第二型芯45将工件推动至嵌入所述导孔43内,所述导孔43的边缘与所述第二型芯45配合对工件进行切边,并且所述第一凹模44与所述第二型芯45将工件顶压,防止其变形。

38.所述第二下模组42包括与所述定模板1连接的第二下模座421、以及可拆卸装设于所述第二下模座421上的第一型芯座422,所述第二型芯45可拆卸装设于所述第一型芯座422上,降低后期的维护成本;所述第二型芯45两侧分别设有剪切件46,所述第二下模座42两侧上设有倾斜设置的滑槽47,在所述第二上模组41朝向所述第二下模组42移动时,所述剪切件46对第一工件7的切边进行分割,并由所述滑槽47滑出,通过所述剪切件46对切边进行切断,避免环形切边套设在所述第一型芯座422上造成堵塞,并且切断后形状较小,方便后期的收纳放置。

39.所述精加工模组5包括与所述动模板2连接的第三上模组51、装设于所述第三上模组51上的第三凹模52、与所述定模板1连接的第三下模组53、设置于所述第三下模组53上的第三型芯54、以及装设于所述第三上模组51和所述第三下模组53之间的印刻机构55,所述印刻机构55设置于所述第三型芯54周侧,以在所述第三上模组51朝向所述第三下模组53移动时,所述第三凹模52与所述第三型芯54配合以对第二工件8进行压边作业,所述印刻机构55对第二工件8进行打凸点作业,其中所述印刻机构55包括固定于所述第三下模组53上的固定座551、嵌入至所述固定座551内的滑块552、装设于所述滑块552与所述固定座551之间的复位件553、以及装设于所述第三上模组1上且对应所述滑块552设置的顶推件554,所述滑块552朝向所述第三型芯54的一侧上设有凸块555,在所述第三上模组51朝向所述第三下模组53移动时,所述顶推件554推动所述滑块552朝向所述第三型芯54移动,以对第二工件8进行打凸点作业,通过所述第三上模组51朝向所述第三下模组53移动,所述第三凹模52将工件压于所述第三型芯54上以进行压边作业,并且同时带动所述顶推件554推动所述滑块552朝向工件移动进行打凸点作业,加工效率更高。

40.所述第三下模组53包括与所述定模板1连接的第三下模座531、以及可拆卸装设于所述第三下模座531上的第二型芯座532,所述第三型芯54可拆卸装设于所述第二型芯座

532上,所述第三型芯座532上周侧对应所述印刻机构55设置有凹槽533,其中,所述第二型芯座532上对应所述印刻机构55位置处设有嵌件534,所述嵌件534可拆卸装设于所述第二型芯座532上,所述凹槽533设置于所述嵌件534上,设置可拆卸的所述嵌件534,其便于后期的更换,降低了维护成本。

41.所述定模板1和所述动模板2之间还设有连接其二者的缓冲装置6,所述缓冲装置6包括套设并固定于所述动模板2上的限位套61、两端分别穿设于所述限位套61和所述定模板1上的伸缩杆62、以及卡接于所述定模板1上并与所述伸缩杆62连接的固定件63,其中所述伸缩杆62靠近所述定模板1的一端上设有凸缘64,在所述动模板2朝向所述定模板1移动时,所述凸缘64抵接于所述定模板1上,以限制所述伸缩杆62朝向所述定模板1移动,通过所述凸缘64的限位,所述缓冲装置6能提供一定的缓冲力,大大降低所述定模板1和所述动模板2之间的刚性碰撞,大大延长了模具的整体使用寿命。

42.所述第二上模组41上还设有穿设于所述第二凹模44上的第二顶推件411、所述第三上模组53上还设有穿设于所述第三凹模52的第三顶推件535,便于脱模。

43.一种栅栏钢帽成型自动化设备,包括:成型模具,其包括安装于所述成型机的固定模板上的定模板1、安装于所述成型机的移动模板上的动模板2、以及装设于所述定模板1和所述动模板2之间的成型部;输料装置100,装设于所述成型模具的进料端;移料装置200,其上设有伸入所述成型部内并将成型后的工件移送出的抓取臂201,现有的栅栏钢帽生产多为依靠人工,分模进行,需要人工进行控制,通过设置所述输料装置100将物料输送至所述成型模具中,待成型后,由所述移料装置200将钢帽移出,其大大降低了对人工的依赖性,提高了生产效率、产品的优良率以及其自动化的程度。

44.所述成型部包括依次装设于所述定模板1和所述动模板2之间的成型模组3、切边模组4以及精加工模组5,所述输料装置100对应设置于所述成型模组3的位置处,所述成型模组3对所述输料装置100的工件进行拉伸作业形成第一工件7,所述切边模组4对第一工件进行切边作业形成第二工件8,所述精加工模组5对第二工件8进行压边以及打凸点作业形成成件9,其中所述移料装置200包括多个对应所述成型模组3、所述切边模组4和所述精加工模组5设置的抓取臂201,以在所述成型模具开模时,所述抓取臂201同时将所述成型模组3上的第一工件7转移至所述切边模组4上、将所述切边模组4上的第二工件8转移至所述精加工模组5上、将所述精加工模组5上的成件9转移至该自动化设备外,即在所述成型模组3合模时,所述成型模组3对板材进行剪切并拉伸成型,第一次开模后,所述抓取臂201将成型工件转移至所述切边模组4处,二次合模后,所述切边模组4对工件进行切边作业,同时所述成型模组3进行另一工件成型作业,于第二次开模后,所述抓取臂201将切边后的工件转移至所述精加工模组5,同时将所述成型模组3的工件转移至所述切边模组4处,三次合模后,所述成型模组3对另一工件进行成型作业,所述切边模组4对上一工件进行切边作业,同时所述精加工模组5对前一工件进行压边和打凸点作业,依次进行,其自动化程度较高,无需人工进行把控,大大提高了生产效率。

45.所述移料装置200还包括驱动座202、以及连接于所述驱动座202上的传动臂203,多个所述抓取臂201装设于所述传动臂203远离所述驱动座202的一侧上,通过设置多个抓取臂201进行抓取,提高了生产效率。

46.综上所述,本技术具有但不限于以下有益效果:

47.本实用新型的一种栅栏钢帽成型模具,包括:定模板1;动模板2;成型模组3,装设于所述定模板1和所述动模板2之间,以对工件进行切割并拉伸成型,形成第一工件7;切边模组4,装设于所述定模板1和所述动模板2之间,以对第一工件7进行切边作业,形成第二工件8;精加工模组5,装设于所述定模板1和所述动模板2之间,以对第二工件8进行压边以及打凸点作业,形成成件9,其中所述成型模组3、所述切边模组4和所述精加工模组5依次装设于所述定模板1和所述动模板2之间,在所述动模板2朝向所述定模板1移动时,所述成型模组3对工件进行拉伸作业,所述切边模组4对第一工件7进行切边作业,所述精加工模组5对第二工件8进行压边和打凸点作业,现有的钢帽加工多为采用浇筑成型以及采用分模的方式进行多次加工,通过设置多组加工工位,所述成型模组3、切边模组4以及精加工模组5依次进行对应的工序,其能一次性加工多个工件,无需人工进行挪位,其大大提高了生产的效率、以及产品的优良率,降低了人力物力的成本。

48.应当理解的是,本技术中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

49.如上所述是结合具体内容提供的一种或多种实施方式,并不认定本技术的具体实施只局限于这些说明。凡与本技术的方法、结构等近似、雷同,或是对于本技术构思前提下做出若干技术推演,或替换都应当视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1