喷油嘴铆压检测及下料系统的制作方法

本技术属于柴油机喷油嘴装配,具体涉及一种喷油嘴铆压检测及下料系统。

背景技术:

1、在喷油嘴的装配过程中,需要在喷油嘴铜套中依次对喷油嘴进行钢珠和弹簧装填,装填完成后对铜套上端的小孔进行铆压封装作业,但是在装填时常常会出现错填和漏填的情况,铆压阶段也会出现铆压精度不达标的问题,这些不良品需要与合格品分开下料,由于工序较多,每个工序都可能出现错漏,因此甄别检测尤为重要。常规的检测方式是分为两轮,第一轮采用工业相机依次对已经完成装填的铜套进行逐一检视,剔除掉装填不合格的产品,将合格品运往铆压工位,铆压完成后,进行第二轮检视,再将铆压不合格产品剔除,这种方式不仅比较繁琐,效率不高,而且只适合半自动化生产,无法满足喷油嘴全自动装配-检测-下料的需求。

技术实现思路

1、针对上述问题和技术需求,本实用新型提供一种喷油嘴铆压检测及下料系统,能够对填装后的喷油嘴铜套进行端口铆压和检测,并将ng品和ok品分选下料,满足自动化加工的要求,工作效率高。

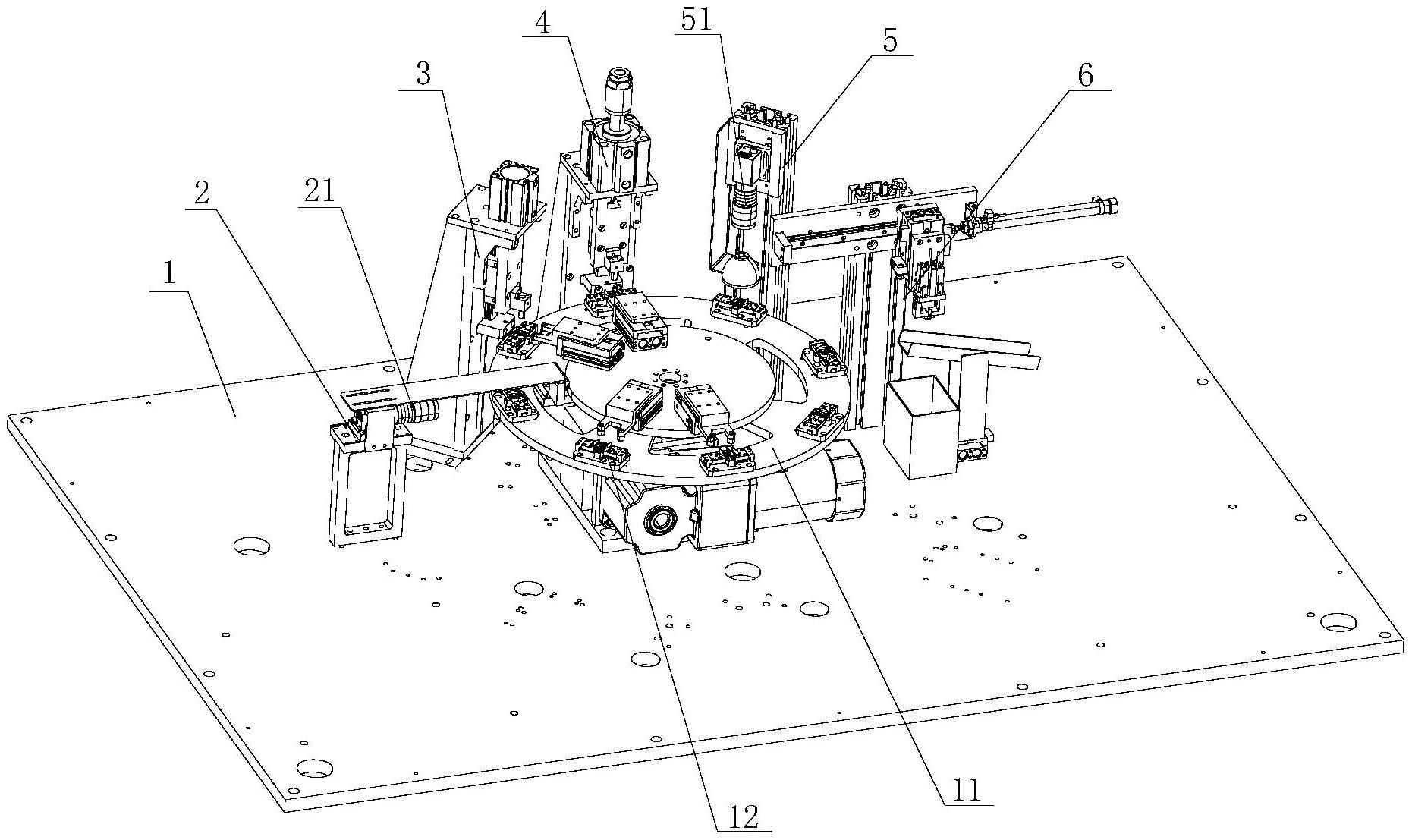

2、本实用新型的技术方案如下:喷油嘴铆压检测及下料系统,包括机台、工件转盘、工件治具、漏装检测装置、一次铆压机构、二次铆压机构、铆压检测装置和下料分选机构,所述工件转盘设置在机台上,工件转盘上等角度设置有多个工件治具,每个工件治具上承载有一个喷油嘴铜套,铜套内填装有钢珠和弹簧,工件转盘每次旋转相同的角度后停止,使同一工件治具依次经过漏装检测装置、一次铆压机构、二次铆压机构、铆压检测装置和下料分选机构的下方,装载在工件治具上的喷油嘴铜套依次进行漏装检测、预铆压、精铆压以及下料分选操作。

3、进一步的,所述漏装检测装置固定安装在机台上,漏装检测装置中设有对准工件治具的水平ccd相机,水平ccd相机对喷油嘴铜套进行扫描,若铜套内装有弹簧为装配ok品,否则为装配ng品,所述装配ok品向后流转,一次铆压机构、二次铆压机构和铆压检测装置依次启动工作,对其进行加工和检测;装配ng品向后流转时,一次铆压机构、二次铆压机构和铆压检测装置均不启动工作,装配ng品直接通过下料分选机构进行下料。

4、进一步的,所述铆压检测装置中设有为对准工件治具的垂直ccd相机,垂直ccd相机扫描工件治具上的喷油嘴铜套,检验铜套端口的铆压尺寸,检测通过为铆压ok品,未通过为铆压ng品。

5、进一步的,所述下料分选机构包括下料夹取组件、ng品料盒和ok品滑槽,ng品料盒放置在机台上,ng品料盒的上方设有下料夹取组件,ng品料盒和下料夹取组件之间还设有能横向移动的ok品滑槽,所述下料夹取组件从工件治具上夹取工件,移动到ng品料盒的上方进行投放,将加工完成的工件投入ng品料盒或者ok品滑槽中。

6、进一步的,所述下料夹取组件包括立柱、固定板、伸缩气缸、导轨、垂直气缸和下料夹爪,立柱固定设置在机台上,立柱顶端连接有水平的固定板,固定板悬空设置在工件转盘上方,固定板上设有导轨和伸缩气缸,垂直气缸滑动连接在导轨上,垂直气缸侧面与伸缩气缸连接,垂直气缸底端连接有下料夹爪,下料夹爪夹取工件治具上的铜套,移动到ng品料盒上方投放。

7、进一步的,所述ok品滑槽为倾斜状,ok品滑槽通过底面的立板连接在一个滑台气缸上,滑台气缸带动ok品滑槽横向移动,对准或避开下料夹爪;当下料夹爪夹取的工件为铆压ok品时,ok品滑槽移动至与其对准,下料夹爪将工件投放到ok品滑槽中,当下料夹爪夹取的工件为装配ng品或铆压ng品时,ok品滑槽避开下料夹爪的下料位置,下料夹爪将工件投放到ng品料盒中。

8、进一步的,所述一次铆压机构将弹簧整体压入喷油嘴铜套后对铜套端口进行预铆压收口,预铆压后铜套的总长度为7.95±0.02mm。

9、进一步的,所述二次铆压机构对完成预铆压后的喷油嘴铜套进行精铆压,精铆压后的铜套端口内径在1.53mm以内,总长度为7.85±0.02mm。

10、与现有技术相比,本实用新型的有益效果是:本实用新型能对填装了钢珠和弹簧的喷油嘴铜套进行自动检测和铆压,并根据检测结果将ok品和ng品分选下料;下料分选机构同时与漏装检测装置、铆压检测装置对接,将每轮检测的不良品拣选剔除,免于多次对不良品下料,简化下料过程,提高下料效率;采用ng品料盒与可移动的ok品滑槽配合下料,下料夹取组件只需要按照既定路线,在同一方向直线移动,依靠ok品滑槽的滑动配合就能完成ok品和ng品的分选,提高下料夹爪组件的取放料效率,操作更灵活。

技术特征:

1.喷油嘴铆压检测及下料系统,其特征在于:包括机台、工件转盘、工件治具、漏装检测装置、一次铆压机构、二次铆压机构、铆压检测装置和下料分选机构,所述工件转盘设置在机台上,工件转盘上等角度设置有多个工件治具,每个工件治具上承载有一个喷油嘴铜套,铜套内填装有钢珠和弹簧,工件转盘每次旋转相同的角度后停止,使同一工件治具依次经过漏装检测装置、一次铆压机构、二次铆压机构、铆压检测装置和下料分选机构的下方,装载在工件治具上的喷油嘴铜套依次进行漏装检测、预铆压、精铆压以及下料分选操作。

2.根据权利要求1所述的喷油嘴铆压检测及下料系统,其特征在于:所述漏装检测装置固定安装在机台上,漏装检测装置中设有对准工件治具的水平ccd相机,水平ccd相机对喷油嘴铜套进行扫描,若铜套内装有弹簧为装配ok品,否则为装配ng品。

3.根据权利要求2所述的喷油嘴铆压检测及下料系统,其特征在于:所述铆压检测装置中设有为对准工件治具的垂直ccd相机,垂直ccd相机扫描工件治具上的喷油嘴铜套,检验铜套端口的铆压尺寸,检测通过为铆压ok品,未通过为铆压ng品。

4.根据权利要求3所述的喷油嘴铆压检测及下料系统,其特征在于:所述下料分选机构包括下料夹取组件、ng品料盒和ok品滑槽,ng品料盒放置在机台上,ng品料盒的上方设有下料夹取组件,ng品料盒和下料夹取组件之间还设有能横向移动的ok品滑槽,所述下料夹取组件从工件治具上夹取工件,移动到ng品料盒的上方进行投放,将加工完成的工件投入ng品料盒或者ok品滑槽中。

5.根据权利要求4所述的喷油嘴铆压检测及下料系统,其特征在于:所述下料夹取组件包括立柱、固定板、伸缩气缸、导轨、垂直气缸和下料夹爪,立柱固定设置在机台上,立柱顶端连接有水平的固定板,固定板悬空设置在工件转盘上方,固定板上设有导轨和伸缩气缸,垂直气缸滑动连接在导轨上,垂直气缸侧面与伸缩气缸连接,垂直气缸底端连接有下料夹爪,下料夹爪夹取工件治具上的铜套,移动到ng品料盒上方投放。

6.根据权利要求5所述的喷油嘴铆压检测及下料系统,其特征在于:所述ok品滑槽为倾斜状,ok品滑槽通过底面的立板连接在一个滑台气缸上,滑台气缸带动ok品滑槽横向移动,对准或避开下料夹爪;当下料夹爪夹取的工件为铆压ok品时,ok品滑槽移动至与其对准,下料夹爪将工件投放到ok品滑槽中,当下料夹爪夹取的工件为装配ng品或铆压ng品时,ok品滑槽避开下料夹爪的下料位置,下料夹爪将工件投放到ng品料盒中。

7.根据权利要求5所述的喷油嘴铆压检测及下料系统,其特征在于:所述一次铆压机构将弹簧整体压入喷油嘴铜套后对铜套端口进行预铆压收口,预铆压后铜套的总长度为7.95±0.02mm。

8.根据权利要求7所述的喷油嘴铆压检测及下料系统,其特征在于:所述二次铆压机构对完成预铆压后的喷油嘴铜套进行精铆压,精铆压后的铜套端口内径在1.53mm以内,总长度为7.85±0.02mm。

技术总结

本技术公开了一种喷油嘴铆压检测及下料系统,包括机台、工件转盘、工件治具、漏装检测装置、一次铆压机构、二次铆压机构、铆压检测装置和下料分选机构,所述工件转盘设置在机台上,工件转盘上等角度设置有多个工件治具,每个工件治具上承载有一个喷油嘴铜套,铜套内填装有钢珠和弹簧,工件转盘每次旋转相同的角度后停止,使同一工件治具依次经过漏装检测装置、一次铆压机构、二次铆压机构、铆压检测装置和下料分选机构的下方,装载在工件治具上的喷油嘴铜套依次进行漏装检测、预铆压、精铆压以及下料分选操作;本技术能够对填装后的喷油嘴铜套进行端口铆压和检测,并将NG品和OK品分选下料,满足自动化加工的要求,工作效率高。

技术研发人员:鲍磊,尹东成

受保护的技术使用者:苏州迈瑞科精密部件有限公司

技术研发日:20220819

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!