带断屑槽的PCD刀片的制作方法

带断屑槽的pcd刀片

技术领域

1.本实用新型涉及pcd刀片技术领域,用于加工塑性工件,尤其是铝合金工件,具体的说,涉及了一种带断屑槽的pcd刀片。

背景技术:

2.纯铝的密度小(ρ=2.7g/cm

³

),大约是铁的1/3,熔点低(660℃),故不易做结构材料,但可制成各种铝合金,如硬铝、超硬铝、防锈铝、铸铝等。加一定元素形成的铝合金在保持纯铝质量轻、可塑性强等优点的同时还能具有较高的强度。这样使得其“比强度”(强度与比重的比值)胜过很多合金钢,成为理想的结构材料,也是工业中应用最广泛的一类有色金属材料,在航空、航天、汽车、机械制造、船舶、及化学工业中已大量应用。

3.但铝合金在加工过程中,所产生的铝屑成条状且不容易断开,造成缠绕工件,使工件表面划伤,造成工件报废或缠绕刀具,甚至造成崩刃,降低刀具的使用寿命。

4.要解决在加工塑性材料的过程中不断屑的问题,不但要选择合适的刀具材料,还要选择合适的刀具刃口、几何参数,以及合适的断屑槽。

5.为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现要素:

6.本实用新型的目的是针对现有技术的不足,从而提供一种能够折断切屑、控制切屑流向、延长刀片寿命和保护工件安全的带断屑槽的pcd刀片。

7.本实用新型的基本设计构思在于:在刀头的刃口处设置若干锯齿形结构,在刃口的内侧加工一个低于刃口的下凹形断屑槽,当切削深度较小时,切屑较窄,可以直接流入断屑槽内,切屑与槽壁的曲面结构接触发生形变并变硬变脆,更容易折断,沿断屑槽斜面流出;当切削深度较大时,切削较宽,锯齿形结构可以将较宽的切削分割变窄,使其进入断屑槽。

8.为了实现上述目的,本实用新型所采用的技术方案是:一种带断屑槽的pcd刀片,包括基体和pcd刀头,所述pcd刀头的边缘处设置有类“u”形分布的刃口,所述刃口的两直边区域设置锯齿形结构,所述刃口的内侧设置有低于刃口表面的下凹形的断屑槽。

9.基上所述,所述锯齿形结构的锯齿形状包括弧形、曲线型、矩形、三角形中的其中一种或几种的组合。

10.基上所述,所述刃口与断屑槽之间形成的断屑槽角度α值为10

°‑

35

°

。

11.基上所述,所述断屑槽的槽壁和/或槽底呈曲线形状分布。

12.基上所述,所述断屑槽的槽壁和/或槽底呈曲线形状分布。

13.基上所述,所述断屑槽的表面光洁度为ra0.1-ra0.5。

14.基上所述,所述基体为合金基体,所述基体的形状为三角形、菱形或四边形,所述pcd刀头设置于所述基体的其中一个转角处或多个转角处。

15.基上所述,当有多个pcd刀头时,每个pcd刀头上均设置有所述断屑槽和所述锯齿

形结构。

16.本实用新型相对现有技术具有实质性特点和进步,具体的说,本实用新型设计特殊的断屑槽槽形,并在刃口处设置锯齿形结构,当进行切深较小的精加工时,加工后的切屑流向断屑槽内,与槽壁接触变形,发生折断,沿断屑槽斜面流出;当进行切深较大的粗加工时,加工后产生的较宽切屑可以被位于刃口的锯齿形结构分割为窄切屑,窄切屑更容易流向断屑槽内,发生折断。由此避免切屑与工件接触,起到保护工件的作用。

17.与原有pcd刀片相比,本实用新型有效解决了生产过程中粗加工或者精加工切屑使工件划伤或缠绕刀具的问题,降低了刀具非正常使用磨损而损坏的概率,满足高速高效率切削的要求。

附图说明

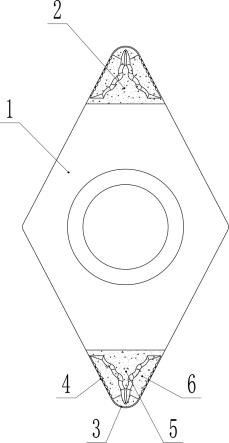

18.图1是本实用新型中带断屑槽的pcd刀片的俯视图。

19.图2是本实用新型中带断屑槽的pcd刀片的pcd刀头细节图。

20.图3是本实用新型中带断屑槽的pcd刀片的断屑槽剖视图。

21.图4是本实用新型中带断屑槽的pcd刀片的立体结构示意图。

22.图5是本实用新型其它实施例中带断屑槽的pcd刀片的结构示意图之一。

23.图6是本实用新型其它实施例中带断屑槽的pcd刀片的结构示意图之二。

24.图中:1.基体;2.pcd刀头;3.刃口;4.锯齿形结构;5.刃口表面;6.断削槽。

具体实施方式

25.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。

26.如图1-图4所示,一种带断屑槽的pcd刀片,包括基体1和焊接在基体1上的pcd刀头2,其中合金基体1的材料型号为yg8,刀头2的pcd颗粒度大小在0.0005mm-0.01mm,所述pcd刀头2的边缘处设置有类“u”形分布的刃口3,刃口5的宽度为0.02mm~0.1mm,所述刃口3的两直边区域设置锯齿形结构4,锯齿结构的深度为0.05mm~0.5mm,所述刃口3的内侧设置有低于刃口表面5的下凹形的断屑槽6。

27.其中,所述锯齿形结构4的锯齿形状包括弧形、曲线型、矩形、三角形中的其中一种或几种的组合,所述刃口3与断屑槽6之间形成的断屑槽角度α值为10

°‑

35

°

,所述断屑槽6的槽壁和/或槽底呈曲线形状分布,所述断屑槽6的表面光洁度为ra0.1-ra0.5。

28.制备过程:

29.1.选取大小适当的硬质合金基体1;

30.2.利用平面磨床将刀片厚度磨至要求尺寸;

31.3.利用周边磨床将刀片周边磨至尺寸;

32.4.在所诉硬质合金基体1上开槽;

33.5.将切割好的pcd刀头2焊接至硬质合金基体1上;

34.6.在rg9磨床上磨加工pcd刀头;

35.7.激光精雕设备按照三维软件导出的stl文件雕刻断屑槽形状及尺寸。

36.技术原理:

37.因切屑的宽度与刀具切深呈正比,刀具进行切深小的精加工时,形成的是窄切屑,

窄切屑容易流进断屑槽发生断屑;刀具进行切深大的粗加工时,形成的是宽切屑,宽切屑不易流入断屑槽,容易缠绕刀尖,划伤工件。

38.那么,若刀具切削深度小于刀片半径,切屑较窄,会直接流向断屑槽内,切屑与槽壁的曲面结构接触发生变形,使切屑塑性和韧性降低,变得硬而脆,切屑更容易折断,并沿断屑槽斜面流出;

39.若刀具切削深度大于刀片半径,会形成宽切屑,这时位于刃口部位的锯齿形结构会将宽切屑分割为窄切屑,使其更容易流向断屑槽内,发生较大形变,最终发生折断。

40.与原有pcd刀片相比,本方案解决了生产过程中粗加工或者精加工切屑使工件划伤或缠绕刀具的问题,降低了刀具非正常使用磨损而损坏的概率,满足高速高效率切削的要求。

41.由于切屑发生折断,带有该断屑槽的pcd刀片在使用其加工的过程中,可有效避免刀片刃口因月牙磨损,积屑瘤,造成的刀片失效,提升刀片寿命,同时减少频繁换刀,有效保证了尺寸精度,提高了加工效果和加工效率。

42.在其它实施例中,如图5和图6所示,所述基体为合金基体,所述基体的形状为三角形和类三角形,所述pcd刀头设置于所述基体的其中一个转角处或多个转角处。

43.基体的形状还可以是菱形或四边形。

44.当有多个pcd刀头时,每个pcd刀头上均设置有所述断屑槽和所述锯齿形结构。

45.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1