列管式散热器铆接去头装置的制作方法

1.本实用新型属于列管式散热器加工技术领域,具体涉及一种去除列管与壳体铆接过程中产生的多余铆接头部的装置。

背景技术:

2.列管式散热器在组装时,需将多根细小的铝管进行组装并与壳体连接处进行铆接固定,为保证连接紧固、压力要求,铆接时产生的突出尺寸在3mm~6mm,会影响产品紧邻的铆接,导致产品无法铆接牢固,为更好满足产品的性能要求,需进行铆接头部的去除工作,以人工采用扁刀的方式进行铲除试验,但会导致产品管子变形,铆接松脱,另外重复铆接导致壳体管子插入孔变大,造成产品报废,且产品铆接处的形状各异,去除难度大,因此,需要设计一种设备能满足铆接去头设备,保证余量在0~0.1mm,光滑无毛刺,去余铝管不得变形及不影响铆接牢固性,且要求效率高,提高生产效率,特别是要求产品质量稳定可靠。

技术实现要素:

3.本实用新型旨在提供一种列管式散热器铆接去头装置,快速高效地去除铆接头部的多余部分,不会造成列管变形,去除后铆接位置尺寸精度高无毛刺,整个加工过程效率高、合格率高、质量可靠。

4.本实用新型的原理是:通过合适的铣刀在高速旋转方式下,配合各轴的运动来满足以上铆接头去除的要求。

5.本实用新型是通过如下技术方案予以实现的:

6.列管式散热器铆接去头装置,包括,

7.相互垂直布置的横向运动轴和纵向运动轴;

8.横向运动轴伺服电机和纵向运动轴伺服电机,所述横向运动轴伺服电机与横向运动轴连接并驱动横向运动轴直线运动,所述纵向运动轴伺服电机与纵向运动轴连接并驱动纵向运动轴直线运动;

9.产品旋转轴和旋转轴伺服电机,所述产品旋转轴连接在横向运动轴上且产品旋转轴的旋转轴线垂直于横向运动轴的直线运动方向,所述旋转轴伺服电机与产品旋转轴连接并驱动产品旋转轴转动;

10.产品装夹工装,所述产品装夹工装可拆卸连接在产品旋转轴上;

11.高速电主轴、刀具和夹头,所述高速电主轴连接在纵向运动轴上且高速电主轴的旋转轴线平行于纵向运动轴的直线运动方向,所述夹头可拆卸连接在高速电主轴上,所述刀具为t型铣刀并可拆卸连接在夹头上。

12.作为一种选择,所述横向运动轴和纵向运动轴为丝杠结构。

13.作为一种选择,所述旋转轴伺服电机为带减速机的伺服电机。

14.作为一种选择,所述产品旋转轴通过产品旋转轴安装座连接在横向运动轴上。

15.作为一种选择,所述高速电主轴为雕刻电主轴,且高速电主轴通过高速电机安装

座连接在纵向运动轴上。

16.经过对各种列管的试验,本实用新型的铆接去头装置满足了产品铆接处铣削后无毛刺、精度保证突出0~0.1mm、铝制列管不变形的要求,提高了产品装配的合格率及生产效率,经过人工铲除与设计高速移动铣削的方式进行多次对比试验,证明列管式散热器铆接头去除装置的高速铣削加工方式能较好的满足产品生产要求,不仅提升了产品的质量,而且保证了产品质量的稳定可靠。

17.与现有技术相比,本实用新型有以下特点:

18.1、解决了单纯依靠手工去除铆接头部容易产生铆接松脱、列管插入孔孔径变大、列管变形等问题,去除效率高,铆接头去除多余部分后表面光滑无毛刺,无变形,不影响列管牢固性;

19.2、本装置可用于各类高精度要求的细小管材的铣削,特别适合航天、航空科研不同形状的列管式散热器铆接成型后的高精度加工。

附图说明

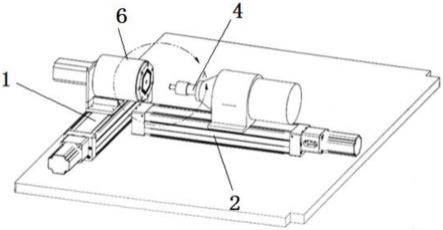

20.图1为列管式散热器铆接去头装置示意图;

21.图2为图1的局部放大示意图;

22.图中,1-横向运动轴;2-纵向运动轴;3-产品旋转轴;4-高速电主轴;5-刀具;6-产品装夹工装。

具体实施方式

23.下面结合附图和具体实施例对本实用新型作进一步的说明,但不应就此理解为本实用新型所述主题的范围仅限于以下的实施例,在不脱离本实用新型上述技术思想情况下,凡根据本领域普通技术知识和惯用手段做出的各种修改、替换和变更,均包括在本实用新型的范围内。

24.如图1和图2所示,本实施例中设计了一种列管式散热器铆接去头装置,具体包括横向运动轴1、纵向运动轴2、产品旋转轴3、高速电主轴4、产品装夹工装6、刀具5和夹头。其中,各组件的功能和作用如下:

25.高速电主轴4:满足刀具5旋转铣削动力及速度要求,用于驱动刀具5对铆接头进行铣削加工,高速电主轴4选择转速24000r/min,功率3.2kw,直径300的雕刻电主轴。

26.如图2,刀具5及夹头:刀具5通过夹头安装在高速电主轴4上,为满足产品铣削要求,刀具5选择铝合金t型铣刀,规格为d12

×

0.5m

×

50

×

4t,夹头选用对应的夹头。

27.如图1,横向运动轴1:当散热器产品直径为160mm(即列管式散热器的端面外接圆直径,等同于散热器的最大外径),选择300mm运动长度的滑动模组,丝杆直径20mm,螺距10mm。

28.横向运动轴伺服电机:提供横向运动轴1的动力及定位。

29.如图2,纵向运动轴2:产品刀具5的进给长度大于产品突出距离(即铆接头的头部高度),选择100mm滑动模组,丝杆直径20mm,螺距5mm,纵向运动轴2的运动路径垂直于横向运动轴1的运动路径。

30.纵向运动轴伺服电机:提供纵向运动轴2的动力及定位。

31.产品旋转轴3:产品选择旋转进给方式,速度易保持5s/圈,选择带1︰10减速机伺服电机。

32.旋转轴伺服电机:提供产品旋转轴3的动力及定位。

33.产品装夹工装6:产品装夹工装6连接在产品旋转轴3上,保证产品安装平稳及易于操作者放置产品和装夹。图2中标注的轴线代表产品旋转轴3,产品装夹工装6套接在产品旋转轴3外侧。

34.产品旋转轴安装座:用于保持产品旋转轴3安装在横向移动轴1上。

35.高速电机安装座:用于高速电主轴4安装在纵向移动轴2上。

36.电气控制系统:主要由3台伺服驱动器、1台变频器、4轴控制器组成,实现横向运动轴1、纵向运动轴2、产品旋转轴3等各轴的运动控制,满足产品加工不同位置要求。

37.辅助控制系统:包括高速电主轴4冷却水循环系统,含流量检测,以及各轴的限位及原点检测等。

38.软件控制系统:满足产品铣削时一系列过程控制要求,协调各部件运动控制,实现高速电主轴4的启停、转速的设定,实现各轴的点动方式,用于手动操作各轴移动满足操作临时移动需求,实现各直线轴、旋转轴的自动回零,保证加工尺寸要求,实现对刀点记录及到位控制要求,方便不同产品、刀具5的自动控制,实现铣削自动控制过程,将产品在横向移动轴1方向分成几步逐步进给,同时旋转产品旋转轴3,即通过转动产品旋转轴3来定位,逐步实现不同产品形状铆接管的铣削,保证产品的加工,其余实现误操作报警停机等。

39.记x轴为横向移动轴1,y轴为纵向移动轴2,c轴为产品旋转轴3,则x轴、y轴和c轴的基本计算如下:

40.x轴伺服设定10000p/圈,丝杆螺距10mm;x轴系统移动精度计算,精度按0.1mm,螺距10mm,10000脉冲/圈,每个精度需要0.1

×

10000/10mm=100p,足够多余的精度。移动12mm,需要2秒走完,12/10

×

10000=12000p速度要求脉冲频率为12000/2=6000取1000。

41.y轴(hirden驱动器)减速比1︰10,丝杆螺距5mm,伺服设定包括设定电机参数:pa1=533,电机型号为5对级电机802430,需pa0=302,其余为315,控制方式:pa4=0位置控制方式,调节驱动器刚性pa5,pa9为默认值。电子齿轮比pa12/pa13

×

上位机1mm对应脉冲数p(假设为1000)=丝杆转一圈所需的脉冲数f2/丝杆螺距s,即pa12/pa13=f2/(p

×

s)。对于hirden驱动器h3n型驱动器,所有编码器为2500ppr,经程序4倍频,则电机转一圈对应的脉冲数为f1=4

×

2500=10000,系统假设p=1000,丝杆一圈所需脉冲数=f1

×

10/1=100000,丝杆螺距为5,则pa12/pa13=f2/(p

×

s)=100000/(1000

×

5)=20/1。指令脉冲方式:pa14=0;y轴系统移动精度计算,精度按0.01,螺距5,5000脉冲/圈,每个精度0.01

×

5000/5mm=10p,移动20mm,需要5s,20/5

×

5000=20000p速度要求脉冲频率为20000/5=4000。

42.c轴减速比1︰40,伺服设定1000/圈,即减速机转40000/圈。通过以上设计,此列管式散热器铆接去头装置能满足产品铆接去除要求,可根据不同产品壳体形状进行铣削,保证去除余量在0~0.1mm,光滑无毛刺,去余后铝管不变形,不影响铆接处牢固性,且实现一次性去头工艺,效率高。本装置整机结构设计紧凑,使用安全可靠,操作简单明了,通过本装置的使用可以创造良好经济效率。

43.上述实施例并不用于限定本实用新型的保护范围,凡在本实用新型的技术方案基

础上所做出的变形、修饰或等同替换等,均应落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1