一种常化圆盘用剪碎边剪设备的制作方法

1.本实用新型属于钢材加工技术领域,具体为一种常化圆盘用剪碎边剪设备。

背景技术:

2.随着时代的发展,在基本的建筑和设备处处离不了钢材,为满足时代的需求,在钢材加工的过程中需要将其剪切,以便于后续的加工处理,而圆盘式剪切机是钢材剪切的过程中常用的设备,通常用旋转的圆盘刀片连续、纵向剪切运动着的板材和带材,有时将板、带材剪成比较窄的带材,或者将它们的边缘剪齐,由于圆盘剪在切边的过程中,由于钢卷的产线较快,使其在裁切的过程中由于摩擦会产生大量的热量,若不及时对其冷却,容易造成圆盘剪刀片损坏的情况,且在圆盘剪裁切的过程中需要对其及时润滑,若是不能及时对圆盘剪进行润滑则容易导致崩刀以及刀刃产生缺口,进而影响钢卷切边的效率。

技术实现要素:

3.(一)解决的技术问题

4.为了克服现有技术的上述缺陷,本实用新型提供了一种常化圆盘用剪碎边剪设备,解决了由于钢卷的产线较快,使其在裁切的过程中由于摩擦会产生大量的热量,若不及时对其冷却,容易造成圆盘剪刀片损坏的情况,且在圆盘剪裁切的过程中需要对其及时润滑,若是不能及时对圆盘剪进行润滑则容易导致崩刀以及刀刃产生缺口,进而影响钢卷切边效率的问题。

5.(二)技术方案

6.为实现上述目的,本实用新型提供如下技术方案:一种常化圆盘用剪碎边剪设备,包括固定架,所述固定架内设置有圆盘剪,所述固定架内壁的侧面与冷却盒对应的一侧固定连接,所述固定架内设置有驱动模块,所述驱动模块的一侧设置有连接杆,所述驱动模块的侧面设置有楔形块,所述驱动模块外设置有联轴器,所述驱动模块内开设有注油槽,所述驱动模块包括电机,所述电机的侧面与固定架内壁对应的一侧固定连接,所述电机的输出端与传动杆对应的一端固定连接,所述传动杆的另一端与丝杆对应的一端固定连接,所述丝杆通过螺纹孔与活动块螺纹连接,所述活动块的侧面分别与两个连接架对应的一侧固定连接,两个连接架的相对面设置有同一个毛毡。

7.作为本实用新型的进一步方案:所述丝杆的另一端与连接杆对应的一端固定连接,所述连接杆外设置有轴承,所述轴承外固定连接有安装座,所述安装座的侧面与固定架内壁对应的一侧固定连接。

8.作为本实用新型的进一步方案:所述固定架的上表面与支撑架的下表面固定连接,所述支撑架的侧面分别与两个固定环对应的一侧固定连接,所述固定环内固定连接有润滑模块,所述润滑模块外设置有放油阀,所述润滑模块包括储油桶,所述储油桶与固定环固定连接,所述储油桶的下表面与输油管的顶端相连通,所述输油管的底端与注油管的顶端相连通。

9.作为本实用新型的进一步方案:所述连接架的侧面与楔形块对应的一侧固定连接,所述楔形块的上表面与毛毡的下表面固定连接。

10.作为本实用新型的进一步方案:所述注油槽开设在毛毡内,所述注油槽的形状与注油管的形状相适配。

11.作为本实用新型的进一步方案:所述传动杆与联轴器传动连接,所述冷却盒内填充有冷却液。

12.作为本实用新型的进一步方案:所述输油管与放油阀固定连接,所述冷却盒的上表面与密封板的上表面通过销轴铰接。

13.(三)有益效果

14.与现有技术相比,本实用新型的有益效果在于:

15.1、该常化圆盘用剪碎边剪设备,通过设置冷却盒、传动杆、丝杆、活动块、毛毡和注油管,在圆盘剪对钢材进行剪切的过程中,工作人员打开放油阀,接着储油桶内的润滑油在自身重力的作用下沿着输油管向下移动,当润滑油经过冷却盒内,即可对润滑油进行冷却,接着冷却后的润滑油通过注油管和注油槽流入毛毡内部,该边剪设备在钢材剪切的过程中可以自动的对圆盘剪进行润滑,从而避免圆盘剪在处于长时间的硬摩擦过程中导致其崩刀的情况,且通过自动润滑可以避免人工间歇润滑时存在的安全隐患,同时,在圆盘剪润滑的过程中可以对圆盘剪进行冷却,从而避免圆盘剪在钢材剪切的过程中由于摩擦产生的热量导致其损坏的情况,进而保证了圆盘剪的使用寿命。

16.2、该常化圆盘用剪碎边剪设备,通过设置轴承和安装座,可以在连接杆和丝杆转动的过程中起到支承的作用,同时可以减少连接杆传动过程中产生的摩擦力,进而保证了连接杆传动效率和传动稳定性,楔形块可以对毛毡进行二次固定,从而避免毛毡在与圆盘剪接触的过程中由于挤压的作用导致其出现剧烈晃动,进而导致润滑油洒落的情况。

17.3、该常化圆盘用剪碎边剪设备,通过设置固定环和支撑架,可以在储油桶使用的过程中起到固定和支撑的作用,从而避免储油桶在注油的过程中出现晃动影响其注油效率,放油阀便于工作人员对润滑油进行输送和关闭,从而避免润滑油在输送的过程中由于油量过大导致浪费的情况。

附图说明

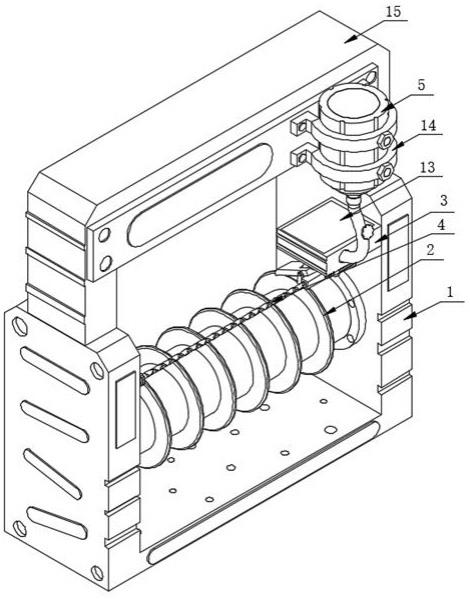

18.图1为本实用新型立体的结构示意图;

19.图2为本实用新型丝杆立体的结构示意图;

20.图3为本实用新型输油管立体的结构示意图;

21.图4为本实用新型毛毡立体的结构示意图;

22.图中:1固定架、2圆盘剪、3冷却盒、4驱动模块、401电机、402传动杆、403丝杆、404活动块、405连接架、406毛毡、5润滑模块、501储油桶、502输油管、503注油管、6联轴器、7连接杆、8轴承、9安装座、10楔形块、11注油槽、12放油阀、13密封板、14固定环、15支撑架。

具体实施方式

23.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

24.如图1-4所示,本实用新型提供一种技术方案:一种常化圆盘用剪碎边剪设备,包

括固定架1,固定架1内设置有圆盘剪2,固定架1内壁的侧面与冷却盒3对应的一侧固定连接,通过设置冷却盒3,使得润滑油在润滑的过程中可以对圆盘剪2进行冷却,从而避免圆盘剪2在钢材剪切的过程中由于摩擦产生的热量导致其损坏的情况,固定架1内设置有驱动模块4,驱动模块4的一侧设置有连接杆7,驱动模块4的侧面设置有楔形块10,驱动模块4外设置有联轴器6,驱动模块内开设有注油槽11,驱动模块4包括电机401,电机401的侧面与固定架1内壁对应的一侧固定连接,电机401的输出端与传动杆402对应的一端固定连接,传动杆402的另一端与丝杆403对应的一端固定连接,丝杆403通过螺纹孔与活动块404螺纹连接,活动块404的侧面分别与两个连接架405对应的一侧固定连接,两个连接架405的相对面设置有同一个毛毡406。

25.具体的,如图1、图2和图3所示,丝杆403的另一端与连接杆7对应的一端固定连接,连接杆7外设置有轴承8,轴承8外固定连接有安装座9,安装座9的侧面与固定架1内壁对应的一侧固定连接,通过设置轴承8和安装座9,可以减少连接杆7传动的过程中摩擦力,进而保证了连接杆7传动的稳定性,固定架1的上表面与支撑架15的下表面固定连接,支撑架15的侧面分别与两个固定环14对应的一侧固定连接,固定环14内固定连接有润滑模块5,润滑模块5外设置有放油阀12,润滑模块5包括储油桶501,储油桶501与固定环14固定连接,储油桶501的下表面与输油管502的顶端相连通,输油管502的底端与注油管503的顶端相连通,通过设置固定环14和支撑架15,可以对储油桶501进行固定,从而避免储油桶501在注油的过程中出现晃动影响其注油效率,连接架405的侧面与楔形块10对应的一侧固定连接,楔形块10的上表面与毛毡406的下表面固定连接,通过设置楔形块10,可以对毛毡406进行进一步的固定,从而避免毛毡406在与圆盘剪2接触的过程中由于挤压的作用导致其出现剧烈晃动,从而影响毛毡406的润滑效果。

26.具体的,如图1、图3和图4所示,注油槽11开设在毛毡406内,注油槽11的形状与注油管503的形状相适配,通过设置注油槽11,使得注油管503内的润滑油可以稳定的流入至毛毡406内,从而避免注油管503在注油的过程中出现润滑油洒落的情况,传动杆402与联轴器6传动连接,冷却盒3内填充有冷却液,通过设置联轴器6,可以在传动杆402传动的过程中起到缓冲的作用,从而避免传动杆402在传动的过程中出现晃动影响其传动效果,输油管502与放油阀12固定连接,冷却盒3的上表面与密封板13的上表面通过销轴铰接,通过设置密封板13,一方面可以起到密封的效果,避免冷却液从冷却盒3内流出,另一方面便于工作人员打开冷却盒3向内注入冷却液。

27.本实用新型的工作原理为:

28.在圆盘剪2对钢材进行剪切的过程中,工作人员打开放油阀12,接着储油桶501内的润滑油在自身重力的作用下沿着输油管502向下移动,当润滑油经过冷却盒3内,由于冷却盒3填充有冷却液,即可对润滑油进行冷却,接着冷却后的润滑油通过注油管503流入注油槽11内,接着通过注油槽11流入毛毡406内部,接着关闭放油阀12停止注入润滑油,然后工作人员启动电机401,电机401转动带动传动杆402转动,传动杆402转动带动丝杆403转动,由于丝杆403与活动块404是螺纹连接,即可带动活动块404向左移动,活动块404向左移动的过程中即可通过连接架405带动毛毡406向左移动,当毛毡406与圆盘剪2的刀片接触时,即可对毛毡406进行挤压,毛毡406在挤压的过程中即可将润滑油从毛毡406的内部流出对圆盘剪2的刀片进行润滑和冷却。

29.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

30.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1