一种料带端子冲压成形系统的制作方法

本技术涉及端子冲压成形模具设计领域,尤其是指一种将所需形状料带端子的冲压成形机构,及其冲压成形生产工艺。

背景技术:

1、请结合图1和图2所示,现状业界料带端子冲压成形生产工艺中通常使用的冲压成形模具10包括冲压落料模具11和折弯成形模具12,所述冲压落料模具11接近模具进料端13设置,所述折弯成形模具12接近模具出料端14设置。现有料带端子冲压成形生产工艺是先将金属薄板材料冲压并折弯成所需形状料带端子。具体的,从模具进料端13进料的金属薄板材料在冲压落料模具11中进行冲压落料成端子料带,继而在折弯成形模具12中将端子料带中的每个料带端子20的电镀部和支撑部折弯成所需形状后从模具出料端14出料,并在卷盘中缠绕成整卷的端子料带。接着,所述料带端子20再进行后工序的电镀和埋入注塑成型作业。

2、请结合图3和图4所示,现有料带端子20的电镀部折弯后形成弯折部。具体的,如图3中所示的第一电镀部21、第二电镀部22和第三电镀部23折弯对应形成如图4中所示的第一弯折部21a、第二弯折部22a和第三弯折部23a;第一弯折部21a和第二弯折部22a是朝下方向折弯形成在所述料带端子20的地侧;所述第三弯折部23a是朝上方向折弯形成在所述料带端子20的天侧。

3、由于料带端子20的结构细长,弯折部的高度很高,端子料带在用卷盘装载起来时,端子料带的受力点为弯折部,为了尽量避免在包装和搬运过程中造成变形,需要设有保护支脚来支撑起端子料带,以架空弯折部,用来保护端子功能区域免受外力碰撞变形。现有料带端子20的支撑部折弯后形成保护支脚。具体的,如图3中所示的第一支撑部24和第二支撑部25折弯后对应形成如图4所示的第一保护支脚24a和第二保护支脚25a,所述第一保护支脚24a和第二保护支脚25a是朝上方向折弯形成在所述料带端子20的天侧,且所述第一保护支脚24a和第二保护支脚25a要高于第三弯折部23a,以架空第三弯折部23a;如图3中所示的第三支撑部26和第四支撑部27折弯后对应形成如图4所示的第三保护支脚26a和第四保护支脚27a,所述第三保护支脚26a和第四保护支脚27a是朝下方向折弯形成在所述料带端子20的地侧,且所述第三保护支脚26a和第四保护支脚27a要高于第一弯折部21a和第二弯折部22a,以架空第一弯折部21a和第二弯折部22a。但是由于料带端子20的材料厚度很薄,料带端子20强度很弱,生产过程中还是会存在变形现象,严重影响料带端子后续的埋入注塑成型自动化作业,甚至导致注塑成形模具的零件损坏。

4、同时,由于在料带端子20上增设多个保护支脚,端子料带在包装收料时,层高太高导致每个卷盘中的端子料带的緾绕数量很少,增加了冲压落料、折弯成形、电镀、埋入注塑成型工序中的卷盘切换频率,增加了换料工时、以及造成了每卷端子料带头尾料的损耗、增加了生产成本。

技术实现思路

1、为解决现有技术存在的问题,本实用新型提供一种料带端子冲压成形系统,该系统可避免料带端子变形,从而保证后续生产作业的顺利进行,保质并能提高生产效率;在减少了包装材料的耗用和搬运费用的同时,还降低了每卷全平面端子料带的头尾料损耗比率。

2、为达成上述目的,本实用新型采用如下技术方案:

3、一种料带端子冲压成形系统,所述料带端子冲压成形机构包括依序组成的端子冲压装置、端子电镀装置、端子折弯成形装置和注塑成型模具;其中,端子冲压装置,包括依序组成的金属薄板材料进料端、全平面冲压模具和全平面端子出料端;全平面冲压模具冲压从金属薄板材料进料端进料的金属薄板材料,以形成由全平面端子组成的全平面端子料带,全平面端子出料端输出全平面端子料带至端子电镀装置;

4、端子电镀装置,对全平面端子料带的全平面端子进行电镀;

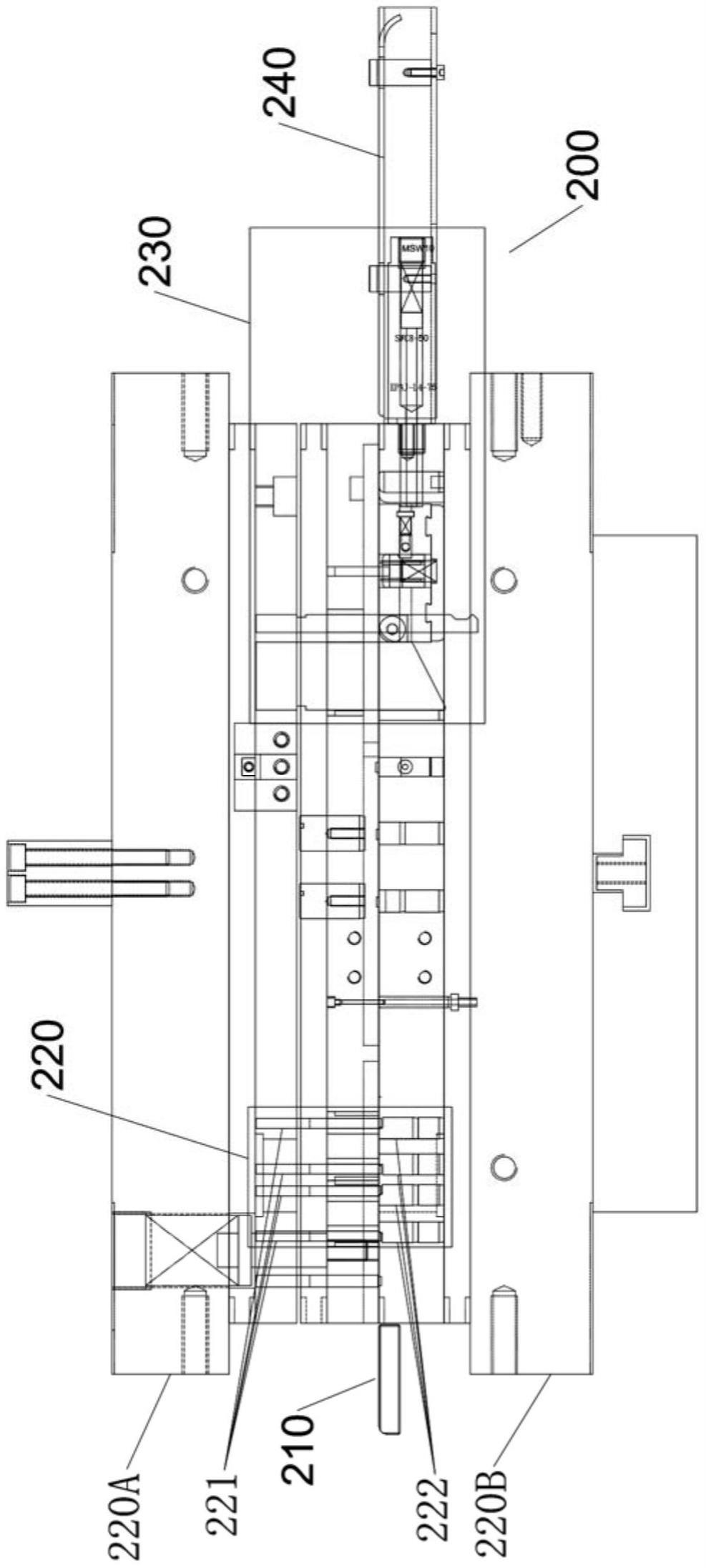

5、端子折弯成形装置包括依序组成的全平面端子进料端、折弯成形模具、拉料机构和折弯成形端子出料端;其中,

6、全平面端子进料端,进料经端子电镀装置电镀的全平面端子料带;折弯成形模具折弯该全平面端子料带中的全平面端子成所需形状料带端子,该所需形状料带端子组成折弯端子料带;

7、拉料机构,包括送料凹模、送料冲头和弹簧装置;弹簧装置连接送料凹模,送料冲头抵顶在送料凹模上,送料凹模对应折弯端子料带设置,以在送料冲头推动该送料凹模时,同步带动折弯端子料带从折弯成形端子出料端输出至注塑成型模具;

8、注塑成型模具,直接对折弯端子料带上的所需形状料带端子进入注塑作业。

9、如上所述的一种料带端子冲压成形系统,所述送料冲头和所述送料凹模相抵顶的接触面为斜面。

10、如上所述的一种料带端子冲压成形系统,所述全平面端子上设有电镀部和支撑部,所述电镀部经折弯成形模具进行折弯后形成弯折部,所述弯折部形成在所述全平面端子的天侧和地侧,且设置在全平面端子的天侧的弯折部高于设置在全平面端子的地侧的弯折部;所述支撑部经折弯成形模具进行折弯后形成保护支脚,所述保护支脚形成在全平面端子的地侧,且所述保护支脚高于设置在全平面端子的地侧的弯折部。

11、如上述的一种料带端子冲压成形系统,所述第一保护支脚和第二保护支脚的高度应低于第三弯折部的高度。

12、相较于现有技术,本实用新型提供的技术方案具有如下有益效果:

13、一是,本实用新型料带端子冲压成形系统针对现有技术料带端子折弯后容易变形,导致后续自动注塑生产不顺利的情况,采用专门的全平面冲压模具把端子产品冲压成全平面端子料带,再进行电镀作业后,及后段注塑成型模具前端,采用端子折弯成形模具把全平面料带端子进行折弯成所需形状料带端子,可避免料带端子变形,从而保证后续生产作业的顺利进行,保质并能提高生产效率。

14、二是,本实用新型料带端子冲压成形系统设有的全平面冲压模具将端子料带冲压成全平面端子料带进行整卷料带的包装,全平面端子料带的层高只有金属薄板材料的厚度而已,可以大幅增加每个卷盘的緾绕产品数量(由通常的5000个/盘增加到25000个/盘),减少了冲压、电镀、注塑的卷盘切换频率,提高了生产效率;同时减少了包装材料的耗用和搬运费用;以及降低了每卷全平面端子料带头尾料的损耗比率。

15、三是,本实用新型料带端子冲压成形系统的送料冲头和送料凹模相抵顶的接触面设为斜面,可进一步提升折弯端子料带的自动平稳拉料功能。

16、四是,本实用新型折弯成形模具是设置在注塑成型模具前端,电镀作业完成的全平面端子的天侧是不受外力,不会变形的,因此无需设置保护支脚。取消保护支脚,有利于增强所需形状料带端子的整体强度。

技术特征:

1.一种料带端子冲压成形系统,其特征是,所述料带端子冲压成形机构包括依序组成的端子冲压装置(100)、端子电镀装置、端子折弯成形装置(200)和注塑成型模具;其中,

2.根据权利要求1所述的一种料带端子冲压成形系统,其特征是,所述送料冲头(232)和所述送料凹模(231)相抵顶的接触面为斜面。

3.根据权利要求1或2所述的一种料带端子冲压成形系统,其特征是,所述全平面端子(300)上设有电镀部和支撑部,所述电镀部经折弯成形模具(220)进行折弯后形成弯折部,所述弯折部形成在所述全平面端子(300)的天侧和地侧,且设置在全平面端子(300)的天侧的弯折部高于设置在全平面端子(300)的地侧的弯折部;所述支撑部经折弯成形模具(220)进行折弯后形成保护支脚,所述保护支脚形成在全平面端子(300)的地侧,且所述保护支脚高于设置在全平面端子(300)的地侧的弯折部。

4.根据权利要求3所述的一种料带端子冲压成形系统,其特征是,电镀作业完成的全平面端子(300)上设有第一电镀部(310)、第二电镀部(320)和第三电镀部(330),经折弯成形模具(220)进行折弯后,所述第一电镀部(310)、第二电镀部(320)和第三电镀部(330)对应形成第一弯折部(310a)、第二弯折部(320a)和第三弯折部(330a);电镀作业完成的全平面端子(300)上设有第一支撑部(340)和第二支撑部(350),所述第一支撑部(340)和第二支撑部(350)经折弯成形模具(220)进行折弯后,对应形成第一保护支脚(340a)和第二保护支脚(350a);所述第一保护支脚(340a)和第二保护支脚(350a)的高度应低于第三弯折部(330a)的高度。

技术总结

本技术公开一种料带端子冲压成形系统,其中,一全平面冲压模具冲压金属薄板材料形成由全平面端组成的全平面端子料带;一端子电镀装置对全平面端子料带的全平面端子进行电镀后,一折弯成形模具折弯全平面端子成折弯端子料带上的所需形状料带端子;拉料模具的送料冲头推动送料凹模,以同步带动折弯端子料带从折弯成形端子出料端输出至注塑成型模具,直接对折弯端子料带上的所需形状料带端子进入注塑作业。该系统可避免料带端子变形,从而保证后续生产作业的顺利进行,保质并能提高生产效率;在减少了包装材料的耗用和搬运费用的同时,还降低了每卷全平面端子料带的头尾料损耗比率。

技术研发人员:王海松,郭金掌

受保护的技术使用者:信华科技(厦门)有限公司

技术研发日:20220905

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!