一种六瓣胀形机构用的成形装置的制作方法

1.本实用新型属于金属加工技术领域,尤其是涉及一种六瓣胀形机构用的成形装置。

背景技术:

2.近年来,随着航空发动机设计性能的不断提高,apu火焰筒零件的型面设计也趋于复杂化,零件材质也广泛选用高温合金难变形材料。

3.目前,冲压类零件带负角成形一直是一个难点,对于带负角零件成形技术主要是采用拼焊成形,这种技术的缺点是焊缝多,重量大,成形精度不高。所以设计开发一种六瓣胀形机构用的成形装置显得是尤为重要。

技术实现要素:

4.针对以上的技术缺陷,本实用新型提供了一种六瓣胀形机构用的成形装置,用于解决回转体零件刚性拉伸成形中遇到的零件带负角问题。

5.为实现上述技术目的,本实用新型通过以下技术方案实现:

6.一种六瓣胀形机构用的成形装置,包括:

7.用于工件成型的模型腔;所述模型腔由六个结构相同的分瓣块拼接而成;所述模型腔的内表面为圆台结构,该圆台的下表面直径大于上表面的直径;

8.用于安装模型腔的下模板;

9.带动锥芯上下运动的上模部;其中:

10.所述锥芯安装在上模部的下表面;所述下模板的上表面开设有圆形的凹槽,所述凹槽内设有分瓣块导向板,所述分瓣块导向板通过卸料螺钉与分瓣块的底部连接;所述分瓣块导向板的上表面安装有锥芯导向柱;所述分瓣块导向板的上表面沿径向开设有六个直线形的滑道;每个滑道上安装有一个分瓣块和一个复位弹簧;所述锥芯导向柱位于模型腔的中心轴上;所述分瓣块导向板与分瓣块固定连接。

11.优选地:所述下模板的上表面开设有圆形的凹槽,所述分瓣块导向板位于凹槽内,所述分瓣块导向板的厚度小于凹槽的深度。

12.优选地:所述滑道内安装有与分瓣块固定连接的滑块,所述复位弹簧水平置于滑块的一侧。

13.优选地:所述滑块为t型导向块。

14.优选地:所述上模部包括上模板和上模过渡板,所述上模板的下表面和上模过渡板固定连接;所述上模过渡板的下表面开设有连接锥芯的安装槽。

15.优选地:所述下模板的上表面固定安装有下模。

16.优选地:所述上模过渡板的下表面固定安装有上模压边板。

17.本实用新型具有的优点和技术效果是:

18.本实用新型解决了回转体零件刚性拉伸成形中遇到的零件带负角问题,整形一次

成形到位,提高零件成形精度的同时,解决零件取件问题,通过调整中间锥芯上下运动的高度来改变分瓣机构胀开的大小,进而对零件回弹产品改善效果。同时本技术改善了小圆角成形质量及贴模精度,提高零件成形的稳定性。

19.本技术设计的六瓣胀形机构,具有拆卸安装方便快捷,成形过程中方便取件等优点,模块化组装,不需要整体更换,只需更换其中损坏的零件即可,节约成本。

附图说明

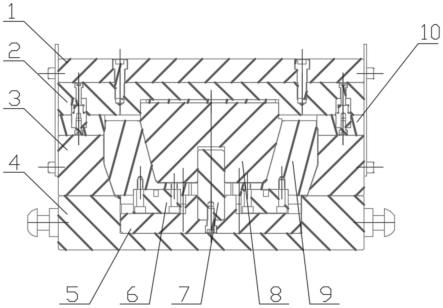

20.图1是本技术实施例提供的六瓣胀形机构成形零件装置的整体结构示意图;

21.图2是本技术实施例提供的上模部件结构示意图;

22.图3是本技术实施例提供的下模部件结构示意图;

23.图4是零件成形前坯料外形示意图;

24.图5是零件成形后外形示意图;

25.图6是六瓣胀形机构的内部结构示意图。

26.图中:1、上模板;2、上模过渡板;3、下模;4、下模板;5、分瓣块导向板;6、t型导向块;7、锥芯导向柱;8、锥芯;9、分瓣块;10、上模压边板。

具体实施方式

27.为了使本实用新型的上述目的、设计的控制系及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

28.请参阅图1至图6,一种六瓣胀形机构用的成形装置,包括:

29.用于支撑作用的下模部,具体包括:用于工件成型的模型腔;所述模型腔由六个(也可以用四个或八个)结构相同的分瓣块9拼接而成;所述模型腔的内表面为圆台结构,该圆台的下表面直径大于上表面的直径;用于安装模型腔的下模板4;

30.带动锥芯8上下运动的上模部;其中:

31.所述锥芯8安装在上模部的下表面;所述下模板4的上表面开设有圆形的凹槽,所述凹槽内设有分瓣块导向板5,所述分瓣块导向板5通过卸料螺钉与分瓣块9的底部连接;所述分瓣块导向板5的上表面安装有锥芯导向柱7;所述分瓣块导向板5的上表面沿径向开设有六个直线形的滑道;每个滑道上安装有一个分瓣块9和一个复位弹簧;所述锥芯导向柱7位于模型腔的中心轴上;所述分瓣块导向板5与分瓣块9固定连接

32.在本优选实施例中:所述上模部包括上模板1和上模过渡板2,所述上模板1的下表面和上模过渡板2固定连接;所述上模过渡板2的下表面开设有连接锥芯8的安装槽。

33.工作时,把零件坯料放入下模中,设备带动上模胀瓣机构下行,上模胀瓣机构与下模接触,利用水平斜楔机构来实现把滑块上下位移转换成胀瓣机构水平位移,最终零件成形。

34.为了防止分瓣块导向板5水平横移,所述下模板的上表面开设有圆形的凹槽,所述分瓣块导向板5位于凹槽内,所述分瓣块导向板5的厚度小于凹槽的深度。

35.为了实现分瓣块9的水平横移:所述滑道内安装有与分瓣块9固定连接的滑块,所述复位弹簧水平置于滑块的一侧。具体的,在本实施例中:所述滑块为t型导向块6。

36.下模3固定安装在下模板4的上表面。

37.所述上模过渡板2的下表面固定安装有上模压边板10。

38.本实用新型主要包括上模板、上模过渡板、上模锥芯、上模压边板、下模、下模板、分瓣胀形斜楔机构,所述分瓣胀形斜楔机构与上模连接固定,主要包含以下零件:

39.(1)锥芯:固定在上模上,通过斜楔面将上下方向的运动转化为水平方向的运动。

40.(2)分瓣块导向板:通过卸料螺钉与锥芯相连,其上布置有分瓣块导向槽及弹簧,用于引导分瓣块水平方向运动。

41.(3)分瓣块:分瓣块共6组,在圆周上环形均匀分布,通过斜楔面将锥芯上下方向的运动转化为水平方向的运动,直接作用于零件成形。

42.锥芯导向柱:布置在导向板中心部位,用于整个六瓣胀形斜楔机构的导向定位。

43.工作原理:

44.步骤一、准备阶段:将模具整体吊装在液压机设备上,通过t形螺栓及压板将模具下模板固定在设备工作台上,将模具上模板固定在设备滑块上。操纵设备滑块回程,带动模具上模部件(图2)开模。在零件坯料(图4)上端直壁段抹一层薄薄的油后放入下模型腔内(图3),操纵设备滑块下行带动模具上模部件下行,使上模分瓣块导向板与下模接触。

45.步骤二、一次成形阶段:设备滑块带动模具上模部件(图2)继续缓慢下行,锥心向下运动通过水平斜楔机构将六个分瓣块逐渐胀开。六个分瓣块通过t型导向块及内部的弹簧在分瓣块导向板中做水平方向运动。最终合模到底,零件坯料被6个分瓣块挤压到下模(图3)型面上,一次成形完毕。

46.步骤三、二次成形阶段:一次成形完毕后操纵设备滑块回程带动模具上模部件(图2)上形,模具开模。将一次成形零件取出并旋转90度重新放置于下模(图3)内。操纵设备滑块缓慢下行带动模具上模部件(图2)下行合模。最终合模到底,零件坯料再次被6个分瓣块挤压到下模(图3)型面上,二次成形完毕。

47.步骤四、取件检验阶段:二次成形完毕后操纵设备滑块回程带动模具上模部件(图2)上行,模具开模。将成形后的零件(图5)取出并检测零件成形效果。

48.其中,所述零件坯料(图4)可以采用不锈钢、高温合金、铝合金、等一些金属材料。

49.进一步的,所述步骤一中准备阶段,在零件坯料上端直壁段抹一层薄薄的油是为了增大零件润滑,防止出现零件成形后卡模,无法取件的现象发生。

50.进一步的,所述步骤二中一次成形阶段,先将滑块下行至零件上边缘处,点动式下行滑块,确认零件上边缘是否能进入上模中。合模后主吨位确定为20t,避免模具受压变形过大。

51.进一步的,所述步骤三中二次成形阶段,将零件旋转90度再次成形的目的是为了消除分瓣胀形易产生分模印的缺点。

52.本技术解决了回转体零件刚性拉伸成形中遇到的回弹难以控制的问题,通过调整中间锥芯上下运动的高度来改变分瓣机构胀开的大小,进而对零件回弹产品改善效果。同时本技术改善了小圆角成形质量及贴模精度,提高零件成形的稳定性。本技术所设计的六瓣胀形机构,具有拆卸安装方便快捷,成形过程中方便取件等优点,模块化组装,不需要整体更换,只需更换其中损坏的零件即可,节约成本。

53.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用

新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1