一种空气悬架气室的热气焊接机构的制作方法

1.本实用新型涉及一种空气悬架气室的热气焊接机构,属于塑料热气焊接技术领域。

背景技术:

2.汽车空气悬架的气室包括上下两个壳体,目前两个壳体的焊接加工一般是通过热板焊或者振动摩擦焊进行;但由于空气悬架气室的内部焊筋结构较为复杂,现有的焊接方式都难以有效地照顾到每个焊接部位,而且加热部件与工件直接接触,如果时间控制不好,就会导致工件与加热部件黏连,而留在加热部件上的工件残渣就会影响设备后续的使用,导致焊接效果逐渐变差。

技术实现要素:

3.针对上述存在的技术问题,本实用新型的目的是:提出了一种空气悬架气室的热气焊接机构。

4.本实用新型的技术解决方案是这样实现的:一种空气悬架气室的热气焊接机构,包含上模座、下模座和热模座;所述上模座的下侧设置有上夹具,上夹具用于安装空气悬架气室的上壳体,下模座的上侧设置有下夹具,下夹具用于安装空气悬架气室的下壳体,热模座的上下两侧均设置有热模,热模用于吹热气加热空气悬架气室的上壳体和下壳体的焊筋。

5.优选的,所述上夹具包含固定在上模座下侧的上模固定座,以及安装在上模固定座上的上仿形模具和牛筋胀紧组件,上仿形模具与空气悬架气室的外壳顶面结构匹配,牛筋胀紧组件穿过上仿形模具,从中间内圈部位夹紧空气悬架气室的上壳体。

6.优选的,所述牛筋胀紧组件包含胀紧控制气缸和牛筋部件,胀紧控制气缸上设置有安装连接座,牛筋部件的下端固定安装在安装连接座上,胀紧控制气缸的缸头上设置有升降杆,升降杆的上端设置有锥头,锥头通过下侧的锥面与牛筋部件的上端配合,胀紧控制气缸带动锥头升降,进而带动牛筋部件的上端向外扩张或复位。

7.优选的,所述下夹具包含固定在下模座上侧的下模固定座,以及安装在下模固定座上的下仿形模具、侧边固定组件和凸轮夹持组件;所述下仿形模具与空气悬架气室的外壳底面结构匹配,侧边固定组件与空气悬架气室的下壳体的侧边结构配合,凸轮夹持组件从下侧夹紧空气悬架气室的下壳体。

8.优选的,所述侧边固定组件包含侧边气缸、侧向滑台和侧向插接部件,侧边气缸带动侧向滑台前后滑动,侧向插接部件设置在侧向滑台上,侧向插接部件用于插入空气悬架气室的下壳体的侧边孔结构中。

9.优选的,所述凸轮夹持组件包含前推气缸、滑动控制板和两组互相对称的滑动夹持组件,滑动夹持组件包含凸轮滑块、滑动底座和夹爪;所述前推气缸带动滑动控制板前后移动,滑动控制板上设置有两道互相对称的导向槽,导向槽斜向设置,凸轮滑块上设置有滚

子,滚子与导向槽配合,将滑动控制板的前后运动转化为凸轮滑块的左右移动;所述凸轮滑块与滑动底座连接,夹爪固定安装在滑动底座上。

10.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

11.本实用新型的空气悬架气室的热气焊接机构,采用热气焊的方式进行加工,加热吹气管可以根据需要密布在工件焊筋的每一处,保证焊筋的每个位置都能够得到充分加热,保证焊接质量;并且加热气管不会与工件直接接触,也不会与工件黏连,不会影响设备的后续加工;并针对空气悬架气室工件的结构特殊性优化设计了上下模具的装夹机构,保证空气悬架气室的上下壳体都能够得到有效夹持,进一步保证了焊接质量,并提高加工效率。

附图说明

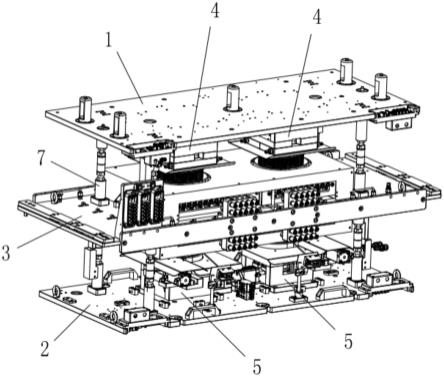

12.附图1为本实用新型所述的一种空气悬架气室的热气焊接机构的立体结构示意图;

13.附图2为本实用新型所述的上模座的结构示意图;

14.附图3为本实用新型所述的牛筋胀紧组件的结构示意图;

15.附图4为本实用新型所述的热模座的结构示意图;

16.附图5为本实用新型所述的下模座的结构示意图;

17.附图6为本实用新型所述的凸轮夹持组件的部分结构示意图;

18.附图7为本实用新型所述的凸轮夹持组件的另一部分结构示意图。

具体实施方式

19.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

20.如附图1所示,本实用新型所述的一种空气悬架气室的热气焊接机构,包含上模座1、下模座2和热模座3,运动方式采用常规的热板焊接机等设备的形式,可以参考本技术人日前申请的相关专利;其中,上模座1和下模座2由升降机构带动升降,热模座3由前后移动机构带动前进或后退,上模座1、下模座2和热模座3上均设置有互相配合的限位顶杆7,限位顶杆7高度可调,并带有常规的到位传感器,避免工件与热模以及工件与工件过度配合。

21.所述上模座1的下侧设置有上夹具4,参考图2,图2的上模为了图示方便,是反过来的状态;所述上夹具4用于安装空气悬架气室的上壳体,上夹具4包含固定在上模座1下侧的上模固定座,以及安装在上模固定座上的上仿形模具41和牛筋胀紧组件42;图中示意了两组上夹具4,其中左边的上夹具4移除了部分遮挡部件;所述上仿形模具41的结构与空气悬架气室的外壳顶面结构匹配,牛筋胀紧组件42穿过上仿形模具41,从中间内圈部位夹紧空气悬架气室的上壳体。

22.如图3所示,所述牛筋胀紧组件42包含胀紧控制气缸43和牛筋部件44,胀紧控制气缸43上设置有安装连接座45,牛筋部件44的下端固定安装在安装连接座45上,胀紧控制气缸43的缸头上设置有升降杆46,升降杆46的上端设置有锥头47,锥头47通过下侧的锥面与牛筋部件44的上端配合,胀紧控制气缸43带动锥头47升降,进而带动牛筋部件44的上端向外扩张膨胀或复位,牛筋部件44膨胀时,即可从中间内圈部位的孔结构处夹紧空气悬架气室的上壳体。

23.所述下模座2的上侧设置有下夹具5,下夹具5用于安装空气悬架气室的下壳体,参考图5,图5中示意了左右两组下夹具5,其中右侧的下夹具5移除了部分遮挡部件。

24.所述下夹具5包含固定在下模座2上侧的下模固定座,以及安装在下模固定座上的下仿形模具51、侧边固定组件和凸轮夹持组件;所述下仿形模具51的结构与空气悬架气室的外壳底面结构匹配,侧边固定组件与空气悬架气室的下壳体的侧边结构配合,凸轮夹持组件从下侧夹紧空气悬架气室的下壳体。

25.其中,所述侧边固定组件包含侧边气缸52、侧向滑台53和侧向插接部件54,侧边气缸52带动侧向滑台53前后滑动,侧向插接部件54设置在侧向滑台53上,侧边气缸52通过侧向滑台53带动侧向插接部件54插入空气悬架气室的下壳体的侧边孔结构中,配合凸轮夹持组件对空气悬架气室的下壳体进行辅助定位。

26.参考图6、7,所述凸轮夹持组件包含前推气缸55、滑动控制板56和两组互相对称的滑动夹持组件,滑动夹持组件包含凸轮滑块57、滑动底座58和夹爪59;所述凸轮滑块57滑动设置在下夹具5的下模固定座上,前推气缸55带动滑动控制板56前后移动,滑动控制板56上设置有两道互相对称的导向槽60,导向槽60斜向设置,凸轮滑块57上设置有滚子,滚子与导向槽60配合,通过该结构即可将滑动控制板56的前后运动转化为凸轮滑块57的左右移动,形成凸轮传动的形式。

27.如图7所示,所述凸轮滑块57与滑动底座58连接,下夹具5上还设置有夹持滑轨61,滑动底座58与夹持滑轨61滑动配合,夹爪59固定安装在滑动底座58上;使凸轮滑块57通过滑动底座58带动夹爪59移动,两组互相对称的滑动夹持组件同时相对运动,即可夹持或松开空气悬架气室的下壳体。

28.如图4所示,所述热模座3的上下两侧均设置有热模6,热模6上设置有密布的吹气管,吹气管的位置根据空气悬架气室的焊筋的具体结构对应设计,吹气管可以吹热气来加热空气悬架气室的上壳体和下壳体的焊筋,热气可以采用较为稳定的氮气。

29.工作时,先将空气悬架气室的上壳体安装在上模座1下侧的上夹具4上;将空气悬架气室的下壳体安装在下模座2下侧的下夹具5上;然后启动设备,由前后移动机构带动热模座3向前移动,使热模座3位于上模座1与下模座2之间;设备上部的升降机构带动上模座1下降,使上夹具4上的工件与热模座3上侧的热模6合模;设备下部的升降机构带动下模座2上升,使下夹具5上的工件与热模座3下侧的热模6合模。

30.由氮气加热系统向热模座3上下两侧的热模6通高温氮气,热模6上的加热吹气管向工件上的焊筋吹出高温氮气,直到焊筋处于焊接熔融状态;然后上模座1、下模座2和热模座3复位,随后设备上部的升降机构带动上模座1下降,设备下部的升降机构带动下模座2上升,使上夹具4上的工件与下夹具5上的工件合模。

31.焊接完成侯,设备向工件位置吹冷风降温,上夹具4和下夹具5松开工件,随后上模座1和下模座2复位,工件被留在下夹具5上,焊接完成。

32.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制;凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1