自动自熔氩弧焊接机的制作方法

1.本实用新型属于焊接设备技术领域,具体地是涉及一种自动自熔氩弧焊接机。

背景技术:

2.现有技术中对钛合金半球壳体与接嘴进行焊接的方式为手工氩弧焊接,手工组对钛合金半球壳体与接嘴,然后进行手动焊接;目前由于焊接质量要求高,现有的手工氩弧焊接方式已不能满足焊接质量,其存在如下问题:手工焊接人员控制不稳定,会在钛合金半球壳体与接嘴之间的焊缝中留存有气孔;手工氩弧焊接速度慢,焊接过程中产生的热量大,钛合金半球壳体表面易氧化变色,导致材料脆裂;焊接人员手工氩弧焊接速度慢,效率低,稳定性不够。

技术实现要素:

3.本实用新型就是针对上述问题,弥补现有技术的不足,提供一种自动自熔氩弧焊接机。

4.为实现上述目的,本实用新型采用如下技术方案。

5.本实用新型提供的自动自熔氩弧焊接机,包括直柄焊枪、变位机、控制器、固定座以及壳体托架,所述变位机一侧设置控制器,所述控制器与变位机电连接;所述变位机顶部安装固定座,所述固定座一侧连接壳体托架,通过所述固定座及壳体托架对钛合金半球壳体进行支撑固定;所述固定座内固定接嘴,所述接嘴与钛合金半球壳体上的焊口对接,所述钛合金半球壳体上方设置直柄焊枪。

6.进一步地,所述直柄焊枪连接有焊枪支架,焊枪支架立设于变位机一侧,焊枪支架顶部设置有连接卡箍,连接卡箍一端连接于焊枪支架上、另一端与直柄焊枪连接。

7.进一步地,所述变位机顶部设置有三抓卡盘,固定座通过三抓卡盘夹紧固定于变位机顶部。

8.进一步地,所述固定座上设置有壳体定位槽、嘴体定位槽,钛合金半球壳体带有焊口的部分坐落于壳体定位槽上,嘴体定位槽设置于壳体定位槽内中心处,接嘴卡接定位于嘴体定位槽中并与钛合金半球壳体的焊口对接。

9.进一步地,所述壳体定位槽上设置有氩气通入孔、柱体进出孔,通过柱体进出孔连接有与接嘴配合固定使用的顶柱。

10.进一步地,所述壳体托架包括支撑托杆、固定托板,固定托板连接于固定座上,支撑托杆垂直连接于固定托板上并与钛合金半球壳体的底部中心处相抵接。

11.进一步地,与所述钛合金半球壳体底部相抵接的支撑托杆端部设置有v形托口。

12.进一步地,所述控制器采用plc可编程逻辑控制器。

13.本实用新型有益效果:

14.1、本实用新型提供的自动自熔氩弧焊接机,实现了自动化钛合金氩弧焊接,操作方便快捷;替代了以往的人工焊接,解决了以往人工焊接存在的问题,其焊接稳定性高、一

致性好,对于焊接效率实现了很大提升。

15.2、本实用新型解决了钛合金半球壳体与接嘴焊接时手工焊接人员操作不稳定、焊接质量高低不一的问题;保证了钛合金半球壳体与接嘴焊接时,减少焊接变形,提高焊接质量;本实用新型自动自熔氩弧焊接机的自动焊接可以减小焊接人员操作难度,提高焊接效率。

附图说明

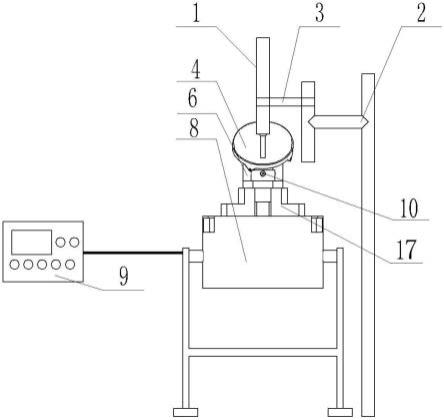

16.图1是本实用新型自动自熔氩弧焊接机的结构示意图之一。

17.图2是本实用新型自动自熔氩弧焊接机的结构示意图之二。

18.图3是图2中a部分的放大结构示意图。

19.图中标记:1为直柄焊枪、2为焊枪支架、3为连接卡箍、4为钛合金半球壳体、5为接嘴、6为固定座、7为壳体托架、8为变位机、9为控制器、10为顶柱、11为支撑托杆、12为固定托板、13为嘴体定位槽、14为柱体进出孔、15为壳体定位槽、16为v形托口、17为三抓卡盘、18为氩气通入孔。

具体实施方式

20.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及具体实施方式,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本实用新型,并不用于限定本实用新型。

21.结合图1至图3所示,本实用新型实施例所提供的自动自熔氩弧焊接机,包括直柄焊枪1、变位机8、控制器9、固定座6以及壳体托架7,所述变位机8一侧设置控制器9,所述控制器9与变位机8电连接;所述变位机8顶部安装固定座6,所述固定座6一侧连接壳体托架7,通过所述固定座6及壳体托架7对钛合金半球壳体4进行支撑固定;所述固定座6内固定接嘴5,所述接嘴5与钛合金半球壳体4上的焊口对接,所述钛合金半球壳体4上方设置直柄焊枪1。

22.所述直柄焊枪1连接有焊枪支架2,焊枪支架2立设于变位机8一侧,焊枪支架2顶部设置有连接卡箍3,连接卡箍3一端连接于焊枪支架2上、另一端与直柄焊枪1连接;通过所述的焊枪支架2以及连接卡箍3可以对直柄焊枪1在一定高度上进行固定,以配合变位机8使用,达到本实用新型自动自熔氩弧焊接机的焊接要求。

23.所述变位机8顶部设置有三抓卡盘17,固定座6通过三抓卡盘17夹紧固定于变位机8顶部;通过变位机8可以实现固定座6的旋转,从而实现带动钛合金半球壳体4与接嘴5的旋转,达到对钛合金半球壳体4与接嘴5对接后的焊缝进行高效焊接的目的。

24.所述固定座6上设置有壳体定位槽15、嘴体定位槽13,钛合金半球壳体4带有焊口的部分坐落于壳体定位槽15上,嘴体定位槽13设置于壳体定位槽15内中心处,接嘴5卡接定位于嘴体定位槽13中并与钛合金半球壳体4的焊口对接;所述壳体定位槽15上设置有氩气通入孔18、柱体进出孔14,通过所述柱体进出孔14连接有与接嘴5配合固定使用的顶柱10,通过所述顶柱10可以辅助更好地定位接嘴5,顶住可以采用带螺纹的柱体,柱体进出孔14为螺纹孔,这样可以实现顶柱10的旋转进入与旋转退出;通过所述氩气通入孔18可以向固定座6上的壳体定位槽15中通入氩气,可对钛合金半球壳体4与接嘴5焊接过程进行防护。

25.所述壳体托架7包括支撑托杆11、固定托板12,固定托板12连接于固定座6上,支撑托杆11垂直连接于固定托板12上并与钛合金半球壳体4的底部中心处相抵接;与所述钛合金半球壳体4底部相抵接的支撑托杆11端部设置有v形托口16,通过v形托口16可以更好地与钛合金半球壳体4底部相接触,增加支撑定位的稳定性。

26.所述控制器9采用plc可编程逻辑控制器,通过plc可编程逻辑控制器可以控制变位机8的工作情况,控制器9可以控制变位机8自动旋转,以进行自动焊接。

27.结合本实用新型的技术方案以及附图阐述其使用方法:将接嘴5与钛合金半球壳体4点固,放在固定座6的壳体定位槽15上,并将接嘴5卡接固定于嘴体定位槽13中,再配合使用壳体托架7对钛合金半球壳体4进行支撑固定,将固定座6放入变位机8的三抓卡盘17上并夹紧,连接卡箍3一端固定直柄焊枪1,连接卡箍3另一端连接焊枪支架2,再通过连接卡箍3上下调节焊枪高度,直柄焊枪1钨极对正焊缝,控制器9选定旋转程序启动变位机8,变位机8开始转动后,再启动直柄焊枪1的开关。焊接前,从固定座6的壳体定位槽15上的氩气通入孔18冲入高纯氩气,保证焊接时钛合金半球壳体4与接嘴5在一个高纯氩气的环境中受保护,减少焊缝中的气孔产生,提高焊接质量。

28.本实用新型的自动自熔氩弧焊接机,通过以直柄焊枪2、变位机8、控制器9、固定座6以及壳体托架7组成的自动化设备,替代了焊接人员手工焊接钛合金半球壳体4与接嘴5结构形式的焊缝,解决了钛合金半球壳体与接嘴焊接时手工焊接人员操作不稳定、焊接质量高低不一的问题;利用固定座6上的壳体定位槽15及钛合金半球壳体4与接嘴5形成的局部密闭氩气空间,对钛合金半球壳体4与接嘴5焊接过程进行防护,利用控制器9可以控制变位机8达到稳定的焊接转速,再搭配合理的焊接电流,可高效地完成焊接任务。

29.可以理解的是,以上关于本实用新型的具体描述,仅用于说明本实用新型而并非受限于本实用新型实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本实用新型进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1