一种实现管道缩口的液压装置的制作方法

本技术涉及液压控制,具体涉及一种实现管道缩口的液压装置。

背景技术:

1、目前,在大批量进行护栏制作时,由于护栏立柱和横柱都是直径相近的管材,在护栏立柱与横柱焊接时,焊接口比较大,造成焊接点少,焊接不牢固,外部不美观。焊接时需要将立柱进行敲击缩口,使圆管底部变成扁平状,增大焊口的接触面积,提高焊接强度和美观性。缩口时需要两人配合使用大锤进行敲击,人员劳动强度大,使用大锤敲击存在安全隐患,缩口工作效率低。因此,迫切需要设计一种实现管道缩口的液压装置,通过液压装置配合模具快速缩口,以解决现有护栏立柱和横柱焊接时管道缩口较为费时费力的问题。

技术实现思路

1、针对现有技术中存在的问题,本实用新型的目的在于提供一种实现管道缩口的液压装置。

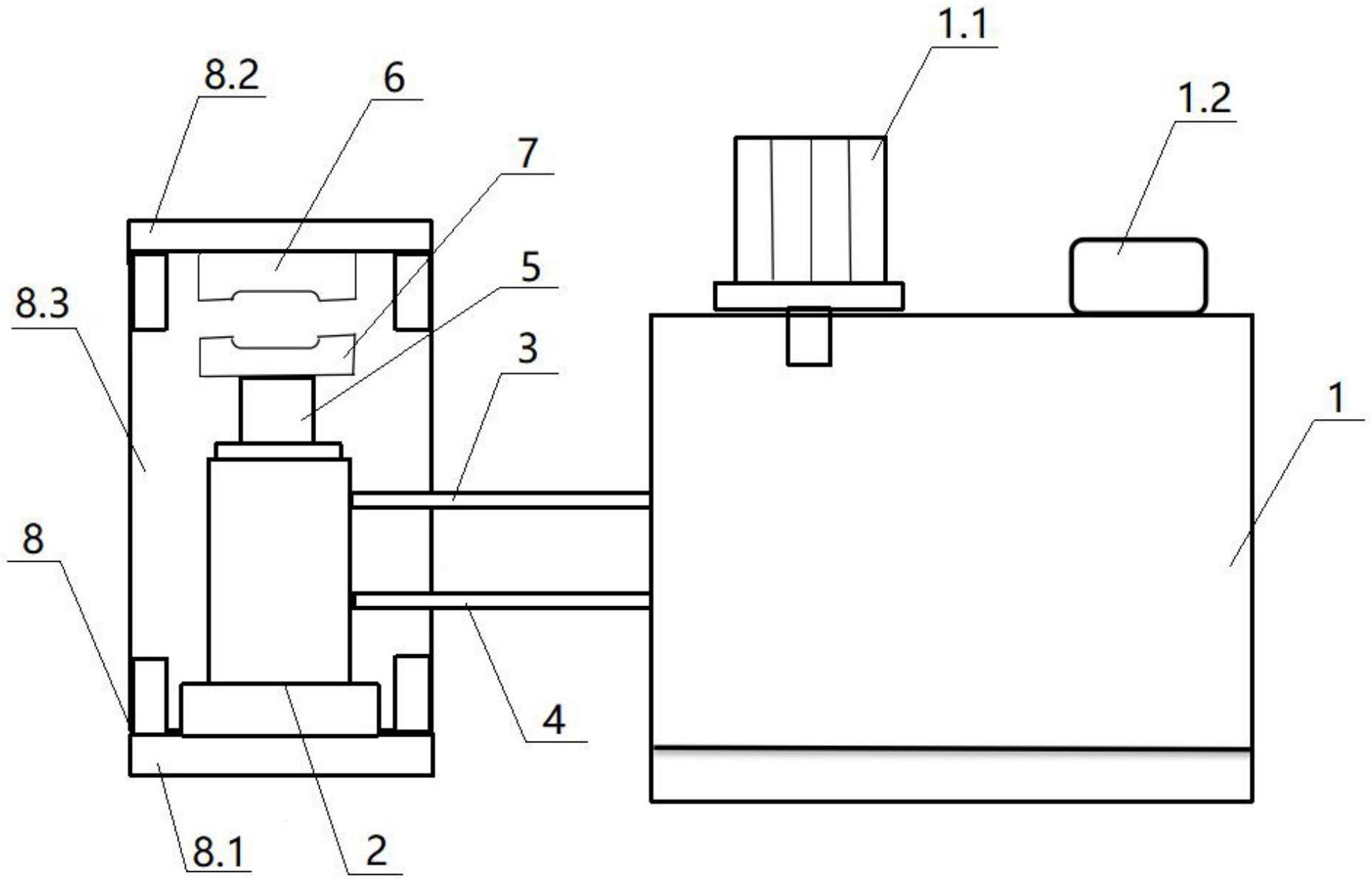

2、本实用新型解决其技术问题所采用的技术方案是:一种实现管道缩口的液压装置,包括液压动力机构、支架和缩口模具,所述液压动力机构设有液压站和执行液压缸,执行液压缸安装在支架内,执行液压缸连接液压站,用于液压站控制执行液压的升降;

3、缩口模具包括上模具和下模具,上模具安装在支架的底部,下模具安装在执行液压缸上,下模具与上模具相对设置,用于执行液压缸上升控制下模具与上模具之间加紧缩口管道口。

4、具体的是,所述上模具和下模具相对侧设有凹槽,凹槽内夹紧管道口的外壁。

5、具体的是,所述执行液压缸设有缸杆,缸杆的顶部连接下模具,下模具的凹槽中部设有螺纹孔,用于下模具通过螺栓安装在缸杆顶部。

6、具体的是,所述支架设有底座、侧板和顶板,底座的两侧和后部安装有侧板,侧板的顶部固定有顶板,上模具的凹槽内设有螺纹孔,用于上模具通过螺栓安装在顶板的底部。

7、具体的是,所述液压站内设有电机和操作阀台,液压站的供油管连接执行液压缸的进油口,液压站的回油管连接执行液压缸的出油口,用于液压站控制执行液压缸的缸杆升降。

8、本实用新型具有以下有益效果:

9、本实用新型设计的实现管道缩口的液压装置通过液压装置配合可拆卸式的模具夹紧管道并缩口,在批量生产护栏等需要缩口管道时能快速缩口提高工作效率,减轻人员劳动强度,避免使用铁锤的安全隐患;设计的模具均是可拆装的,方便适用不同口径、不同缩口型号的管材,适用范围更广泛。

技术特征:

1.一种实现管道缩口的液压装置,其特征在于,包括液压动力机构、支架和缩口模具,所述液压动力机构设有液压站和执行液压缸,执行液压缸安装在支架内,执行液压缸连接液压站,用于液压站控制执行液压的升降;

2.根据权利要求1所述的实现管道缩口的液压装置,其特征在于,所述上模具和下模具相对侧设有凹槽,凹槽内夹紧管道口的外壁。

3.根据权利要求1所述的实现管道缩口的液压装置,其特征在于,所述执行液压缸设有缸杆,缸杆的顶部连接下模具,下模具的凹槽中部设有螺纹孔,用于下模具通过螺栓安装在缸杆顶部。

4.根据权利要求1所述的实现管道缩口的液压装置,其特征在于,所述支架设有底座、侧板和顶板,底座的两侧和后部安装有侧板,侧板的顶部固定有顶板,上模具的凹槽内设有螺纹孔,用于上模具通过螺栓安装在顶板的底部。

5.根据权利要求1所述的实现管道缩口的液压装置,其特征在于,所述液压站内设有电机和操作阀台,液压站的供油管连接执行液压缸的进油口,液压站的回油管连接执行液压缸的出油口,用于液压站控制执行液压缸的缸杆升降。

技术总结

本技术涉及液压控制技术领域,具体公开了一种实现管道缩口的液压装置,包括液压动力机构、支架和缩口模具,液压动力机构设有液压站和执行液压缸,执行液压缸安装在支架内,执行液压缸连接液压站,用于液压站控制执行液压的升降;缩口模具包括上模具和下模具,上模具安装在支架的底部,下模具安装在执行液压缸上,下模具与上模具相对设置,用于执行液压缸上升控制下模具与上模具之间加紧缩口管道口;本技术通过液压装置配合可拆卸式的模具夹紧管道并缩口,在批量生产护栏等需要缩口管道时能快速缩口提高工作效率,减轻人员劳动强度,避免使用铁锤的安全隐患;模具均是可拆装的,方便适用不同口径、不同缩口型号的管材,适用范围更广泛。

技术研发人员:王延刚,李宁,姜风玉,邵庆龙,曹玉雷,李根,孙业帅,王露新

受保护的技术使用者:山东莱钢永锋钢铁有限公司

技术研发日:20221013

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!