一种用于内齿轮铣削加工的精铣刀片的制作方法

1.本实用新型涉及机械设计制造领域,具体地说是一种用于内齿轮铣削加工的精铣刀片。

背景技术:

2.在内齿轮的加工制造过程中,大多是采用可转位成形铣齿刀盘进行铣削加工,通过主轴旋转运动和齿向进给运动,高效的去除毛坯材料,从而完成内齿轮的成形过程。铣齿刀盘主要由两部分构成,一是刀盘基体,二是铣齿刀片,其中对内齿轮齿廓精度起主要约束作用的是如何设计铣齿刀片的刃型。在以往的刀片刃型设计过程中,是采用近似圆弧的最小二乘法来逼近实际的齿槽廓形,将会导致铣齿加工精度有所降低,不能达到齿轮的加工公差要求,拖慢了齿轮的制造过程。因此迫切需要一种铣削精度高的成形铣齿刀片,能够保证齿轮在加工之后,所得齿廓形状满足行业所需精度的要求,从而提高铣齿刀片的制造工艺。

技术实现要素:

3.本实用新型的目的在于提出一种用于内齿轮铣削加工的精铣刀片,以解决以往的刀片刃型设计过程中,是采用近似圆弧的最小二乘法来逼近实际的齿槽廓形,将会导致铣齿加工精度有所降低,不能达到齿轮的加工公差要求,拖慢了齿轮的制造过程的问题。

4.为实现上述目的,本实用新型提供以下技术方案:

5.一种用于内齿轮铣削加工的精铣刀片,包括精铣刀片以及通过内六角螺钉与所述精铣刀片进行连接的刀盘基体,所述刀盘基体呈圆盘凸台结构,所述精铣刀片竖直放置于所述刀盘基体的刀片槽内,错齿均匀分布在所述刀盘基体的两侧;所述的精铣刀片包括一侧刃铣削面和一顶刃铣削面,任意一个所述的侧刃铣削面和顶刃铣削面都能构成一个完整的齿廓廓形,所述的顶刃铣削面是由齿槽根部的圆角处理形成,所述的顶刃铣削面平滑过渡到所述的侧刃铣削面,所述的侧刃铣削面是采用移动最小二乘法的方法来逼近实际的齿槽廓形;所述精铣刀片旁边开设有排屑槽。

6.作为优选,所述的顶刃铣削面尺寸与齿轮根部的圆角大小相同。

7.作为优选,所述的顶刃铣削面与所述的侧刃铣削面平滑过渡到一起。

8.作为优选,所述的精铣刀片竖直放置于刀盘基体内。

9.作为优选,所述的精铣刀片顶部进行c1的倒角处理。

10.作为优选,所述的顶刃铣削面与水平面之间的夹角α为68.77

°

。

11.作为优选,所述的侧刃铣削面尺寸是依据齿轮廓形的实际离散点坐标,从而采用移动最小二乘法进行设计。

12.作为优选,所述的精铣刀片主体上均设有两个内六角螺钉安装孔,所述的安装孔上还进行圆角处理。

13.作为优选,所述的精铣刀片主体采用涂层硬质合金材料。

14.作为优选,所述的精铣刀片需进行完全退火处理,使得精铣刀片结构的延展性为最佳。

15.与现有技术相比,本实用新型有益效果如下:

16.相比于传统的精铣刀片结构设计,本铣刀片采用移动最小二乘法进行刀片刃型的设计,使得刀片在加工过程中能够铣削出符合被加工工件的最佳廓形,能够提高内齿轮的加工精度,避免了多次铣削情况的发生。

17.刀片结构具有更高的刚性和硬度条件,保证了加工过程的流畅,不易出现刀片的损坏现象,从而节约了铣削加工工艺的时间。并且刀片主体结构上开设有两个安装孔,能够降低铣削加工时出现的振动现象,保证铣削加工的精度要求。

附图说明

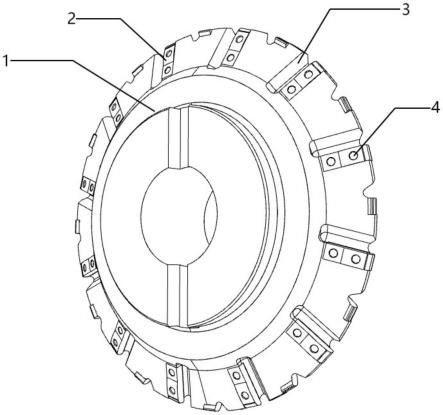

18.图1为本实用新型的整体结构立体图

19.图2为本实用新型的整体结构侧视图

20.图3为本实用新型精铣刀片的三维立体图

21.图4为图3的主视图

22.图5为图3的剖视图

23.图中:1、刀盘基体;2、精铣刀片;3、排屑槽;4、内六角螺钉;5、刀片安装孔;6、侧刃铣削面;7、顶刃铣削面。

具体实施方式

24.为阐明技术问题、技术方案、实施过程及性能展示,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释。本实用新型,并不用于限定本实用新型。以下将参考附图详细说明本公开的各种示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

25.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

26.另外,为了更好的说明本公开,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本公开同样可以实施。在一些实例中,对于本领域技术人员熟知的方法、手段、元件和电路未作详细描述,以便于凸显本公开的主旨。

27.实施例1

28.结合图1~图5,本实用新型提供了一种用于内齿轮铣削加工的精铣刀片,包括刀盘基体1和精铣刀片2,二者通过内六角螺钉4紧密连接在一起,所述精铣刀片2开设有两个安装孔5,并且在安装孔5的端部进行圆角优化处理,所述精铣刀片2均匀错齿排列在刀盘基体1的两侧,且竖直安装在刀盘基体1的刀片槽内,所述精铣刀片2旁边开设有排屑槽3;所述精铣刀片2中的刃型分为侧刃铣削面6和顶刃铣削面7,所述的侧刃铣削面6的刃型采用移动最小二乘法进行设计,以此来逼近被加工工件的实际廓形,所述的顶刃铣削面7的尺寸与齿轮根部的圆角处理结果相同,从而保证了铣削加工的精度要求,并且侧刃铣削面6和顶刃铣削面7平滑过渡,使得铣削加工出的齿轮廓形符合要求,铣削效果好,且保证了加工效率。

29.作为一种可能的实施方式,所述精铣刀片2竖直安装在刀盘基体1的刀片槽内,从而使得精铣刀片2在铣削加工时的受力均匀,不易损坏。

30.作为一种可能的实施方式,所述精铣刀片2中的侧刃铣削面6的刃型是采用移动最小二乘法进行设计,相比于传统的刃型设计方法,刃型曲面的拟合精度更高,并且对顶刃铣削面7的刃型尺寸进行与齿轮根部相同大小的圆角处理,保证铣削加工的精度要求。

31.作为一种可能的实施方式,所述精铣刀片2的侧刃铣削面6和顶刃铣削面7平滑过渡,使得铣削出的齿轮廓形连续。

32.作为一种可能的实施方式,所述侧刃铣削面6为曲线ab,所述顶刃铣削面7为曲线bc。

33.作为一种可能的实施方式,所述顶刃铣削面7与水平面的夹角α在60

°

~70

°

之间,经过大量实验选取以上的角度范围,从而保证顶刃铣削面7与侧刃铣削面6的完美过渡,所述顶刃铣削面7与水平面的夹角α为68.77

°

,从而达到最优的铣削性能。

34.作为一种可能的实施方式,所述精铣刀片2上设置有两个可供内六角螺钉4装配的安装孔,在保证刀片结构刚度要求的前提下,使得铣削加工时刀片的振动现象得到减弱。

35.作为一种可能的实施方式,所述精铣刀片2左右对称设计铣削面的刃型,增加了刀片重复使用的频率,节约了刀具的制造成本。

36.作为一种可能的实施方式,所述精铣刀片2的主体使用涂层硬质合金材料,从而使得精铣刀片2具有更好的铣削性能、不易断裂且耐高温。并且优化的,精铣刀片2经过完全退火处理,刀片结构得到延伸,能够实现对齿轮快速稳定的铣削。

37.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1