一种金属掩膜条结构的制作方法

1.本实用新型涉及掩膜蒸镀技术领域,特别指一种金属掩膜条结构。

背景技术:

2.oled显示面板具有厚度薄,功耗低,可弯曲及柔性显示等优势,近年来成为下一代面板显示器的发展趋势。

3.现有的oled面板是在真空环境下利用蒸发源将有机材料加热后蒸发,有机材料透过金属掩膜条上开孔位置,在基板表面形成有机薄膜,成膜位置需是基板上被指定的发光位置,基板的电流才能有效传入oled器件发光,所以需要金属掩膜条要有较高的位置精度以及稳定性,并且需与基板紧密贴合,防止有机材料蒸发到错误位置、产生混色现象。

4.如图1和图2所示,目前主流的张网方法是将金属掩膜条1焊接在金属掩膜板2,再将金属掩膜条1与玻璃基板4进行对位贴合。金属掩膜条1与玻璃基板4贴合后进行蒸镀。但因为是采用焊接方式,而且,焊接的位置,是在金属掩膜条的上表面,所以产生的焊点5会凸起,而且焊点凸起的高度为(0.4~0.5)*金属掩膜条厚度。焊点凸起导致金属掩膜条1和玻璃基板4之间存在间隙3,直接影响混色良率,这也是目前提升oled面板混色良率的难点之一。

技术实现要素:

5.本实用新型要解决的技术问题,在于提供一种金属掩膜条结构,能将焊点凸起问题,提高对位贴合效率,降低混色风险。

6.本实用新型是这样实现的:

7.第一方面,本实用新型提供了一种金属掩膜条结构,包括有掩膜条本体,所述掩膜条本体顶部的左右两侧分别设置有焊接区域,每一焊接区域设有复数个焊点,在每一焊点处开设有一用于焊接的凹槽,使得所述焊点顶部不高于掩膜条本体顶部,在每一所述焊接区域内设置有一组对位通孔。

8.进一步的,每一组所述对位通孔中包含四个圆形的对位通孔。

9.进一步的,所述掩膜条本体10材质为invar36。

10.进一步的,所述掩膜条本体顶部设置有复数个蒸镀区域。

11.第二方面,本实用新型提供了一种金属掩膜条的张网焊接方法,所述方法包括以下步骤:

12.s1、金属掩膜板载入;

13.s2、金属掩膜条载入;

14.s3、启动镭射装置,镭射装置捕捉对位通孔的坐标;

15.s4、建立坐标原点;

16.s5、根据步骤s4建立的坐标原点构建各个凹槽的坐标系;

17.s6、设定各个凹槽的镭射顺序;

18.s7、根据各个凹槽的坐标和镭射顺序,对所有凹槽按镭射顺序进行镭射。

19.进一步的,在所述步骤s1中,在金属掩膜板载入后,张网设备进行对位动作,通过镜头捕捉金属掩膜板上预制的mark点坐标,并将捕捉到的mark点坐标与理论坐标比较,从而判定金属掩膜板位置精度是否合格,若是,则载入金属掩膜条,若否,更换金属掩膜板。

20.进一步的,在所述步骤s2中,在金属掩膜条载入后,通过镜头捕捉金属掩膜条上预制的mark点坐标,并将捕捉到的mark点坐标与理论坐标比较,从而进行金属掩膜条的对位调节以及张力机构的张力调节;

21.并且,张网设备的镜头捕捉蒸镀区域实际坐标,并与理论坐标进行比较,张网设备中的张力机构根据实际坐标与理论坐标的差值,进行位移补偿。

22.进一步的,在所述步骤s3中,镭射装置捕捉到对位通孔坐标与理论坐标进行比较,判定金属掩膜条的对位通孔位置精度是否合格,若是,进入步骤s4;否则,更换金属掩膜条。

23.进一步的,将捕捉的四个对位通孔的圆心进行连线交叉处理,将交点的中心设定为坐标原点。

24.本实用新型的优点在于:通过在金属掩膜条表面开设凹槽用于容纳焊点,能够金属掩膜条表面焊点凸起的问题,提高金属掩膜条和玻璃基板的对位效率。在玻璃基板与金属掩膜条对位贴合时,玻璃基板与金属掩膜条之间没有间隙,加热蒸发有机材料不易散射至其他地方,从而降低了oled面板混色的风险,提高了蒸镀的良率。

附图说明

25.下面参照附图结合实施例对本实用新型作进一步的说明。

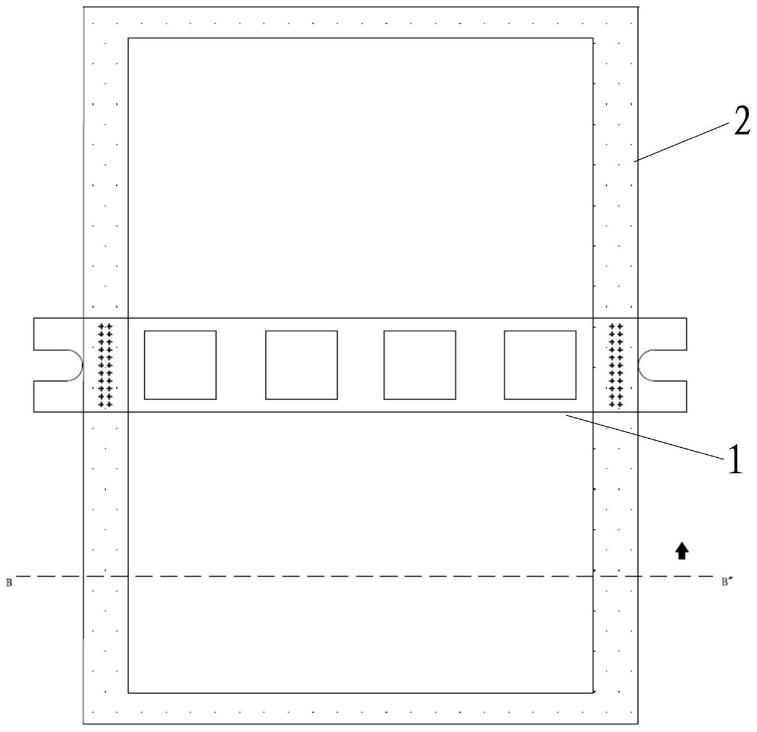

26.图1是本实用新型现有技术中金属掩膜条与金属掩膜条连接结构示意图;

27.图2是图1中b-b剖视图;

28.图3是本实用新型金属掩膜条结构示意图;

29.图4是本实用新型金属掩膜条焊接区域局部放大图;

30.图5是图3中c-c处剖视图;

31.图6是本实用新型具体实施方式结构示意图;

32.图7是图6中f处局部放大图;

33.图8是图6中d-d处剖视图;

34.图9是图6中e-e处剖视图;

35.图10是本实用新型张网焊接方法流程图。

具体实施方式

36.本实用新型采用主流invar36材质,制造金属掩膜条,预先设计金属掩膜条焊接区域的焊点分布状况,焊点大小及间隔尺寸等,在金属掩膜条焊接区域周围设计对位通孔。根据设计的焊点分布,焊点大小及间隔尺寸加工处凹槽,根据设置的对位通孔加工出对位通孔。

37.实施例一

38.请参阅图3至图9,本实用新型提供了一种金属掩膜条结构,包括有掩膜条本体10,掩膜条本体10顶部的左右两侧分别设置有焊接区域20,每一焊接区域设有复数个焊点40,

在每一焊点40处开设有一用于焊接的凹槽30,使得焊点40顶部不高于掩膜条本体10顶部,在每一焊接区域20内设置有一组对位通孔50。凹槽30的数量与焊点40的数量相一致。焊接后,掩膜条本体10固定在金属掩膜板70上,在玻璃基板80贴合在金属掩膜条表面时,焊点不会凸起,使玻璃基板80与金属掩膜条之间没有间隙。

39.具体的,每一组对位通孔50中包含四个圆形的对位通孔50。四个对位通孔均布在焊点的周围。

40.具体的,掩膜条本体10材质为invar36。

41.具体的,掩膜条本体10顶部设置有复数个蒸镀区域60。

42.实施例二

43.请参阅图10,第二方面,本实用新型提供了一种金属掩膜条的张网焊接方法,基于实施例一中的一种金属掩膜条结构,所述方法包括以下步骤:

44.s1、金属掩膜板载入;

45.s2、金属掩膜条载入;

46.s3、启动镭射装置,镭射装置捕捉对位通孔的坐标;

47.s4、建立坐标原点;

48.s5、根据步骤s4建立的坐标原点构建各个凹槽的坐标系;

49.s6、设定各个凹槽的镭射顺序;

50.s7、根据各个凹槽的坐标和镭射顺序,对所有凹槽按镭射顺序进行镭射。

51.具体的,在所述步骤s1中,在金属掩膜板载入后,张网设备进行对位动作,通过镜头捕捉金属掩膜板上预制的mark点(标记点)坐标,并将捕捉到的mark点坐标与理论坐标比较,从而判定金属掩膜板位置精度是否合格,若是,则载入金属掩膜条,若否,更换金属掩膜板。

52.具体的,在所述步骤s2中,在金属掩膜条载入后,通过镜头捕捉金属掩膜条上预制的mark点(标记点)坐标,并将捕捉到的mark点坐标与理论坐标比较,从而进行金属掩膜条的对位调节以及张力机构的张力调节。

53.并且,张网设备的镜头捕捉蒸镀区域实际坐标,并与理论坐标进行比较,张网设备中的张力机构根据实际坐标与理论坐标的差值,进行位移补偿。张力机构是一对夹爪组件,金属掩膜条的两端被夹爪组件夹住。补偿位移时,张力机构移动,从而使蒸镀区域实际坐标不断的逼近蒸镀区域的理论坐标。

54.具体的,在所述步骤s3中,镭射装置捕捉到对位通孔坐标与理论坐标进行比较,判定金属掩膜条的对位通孔位置精度是否合格,若是,进入步骤s4;否则,更换金属掩膜条。

55.具体的,将捕捉的四个对位通孔的圆心进行连线交叉处理,将交点的中心设定为坐标原点。

56.本实用新型的凹槽和对位通孔可以通过药液蚀刻或激光蚀刻来加工。以药液蚀刻为例,根据焊点大小、间隔以及对位通孔大小、位置等设计石英光罩,通过石英光罩将需要蚀刻的凹槽和对位通孔的位置漏出来,以便药液对金属掩膜条蚀刻。由于不需要蚀刻的位置被石英光罩挡住,因此,金属掩膜条的其余位置不会被药液所蚀刻。

57.使用时,金属掩膜板载入,张网设备进行对位动作且确认金属掩膜板预制的mark点位置精度正常,随后,金属掩膜条载入,镜头捕捉蒸镀区域实际坐标,并与理论坐标进行

比较,张网设备中的张力机构根据实际坐标与理论坐标的差值,进行补偿位移,使蒸镀区域实际坐标与理论坐标不断逼近。通过镜头捕捉金属掩膜条上预制的mark点坐标,并将捕捉到的mark点坐标与理论坐标比较,从而进行金属掩膜条的对位调节以及张力机构的张力调节。

58.金属掩膜条位置调整结束后,张力机构保持当前位置,启动镭射装置。镭射装置对两侧焊接区域内的全蚀刻对位通孔进行捕捉及位置确认。将捕捉的四颗对位孔圆心进行连线交叉处理,以交点的中心设计为坐标原点。以交点为基础原点后进行坐标系构建,移动至第一个坐标凹槽处开始镭射。随后根据坐标凹槽的参数与顺序设定,对所有凹槽按相关顺序进行镭射,完成焊接,镭射装置退出。

59.通常焊点高度=(0.4~0.5)*厚度。以金属掩膜条的厚度30um为例。现有技术中的金属掩膜条的焊点高度=(0.4~0.5)*30=12~15um,金属掩膜条1与玻璃基板4贴合时,焊点凸起会使金属掩膜条1与玻璃基板4产生较大缝隙,严重影响对位贴合状态。

60.而在本实用新型中,由于预先在金属掩膜条顶部开设凹槽,焊点凸起高=(0.4~0.5)*(厚度-凹槽深度),凹槽深度根据实际情况确定。以金属掩膜条的厚度30um、凹槽深度=15um为例,焊点凸起高=(0.4~0.5)*(30-15)

61.=6~7.5um,而凹槽深度15um足够隐藏下方焊点,因此,在玻璃基板与金属掩膜条对位贴合时,玻璃基板与金属掩膜条之间没有间隙,加热蒸发有机材料不易散射至其他地方,从而降低了oled面板混色的风险,提高了蒸镀的良率。

62.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1