具有新型支撑结构的穿孔机的制作方法

1.本实用新型涉及穿孔机技术领域,具体涉及一种具有新型支撑结构的穿孔机。

背景技术:

2.穿孔机也叫电火花穿孔机、打孔机、小孔机、细孔放电机,其工作原理是利用连续上下垂直运动的细金属铜管作电极,对工件进行脉冲火花放电蚀除金属成型。目前,穿孔机打孔分为人工打孔和自动打孔两种方式。

3.目前国内外所有品牌穿孔机,都无法准确、可靠的自动判定穿孔加工过程中当前在加工的孔是否刚好穿透。现有判定当前穿透的方法有以下几种方法:(1)靠人去看穿透后的电火花来判定快穿透了,再用手摸电极管出来多少了来判定已穿透,再人工执行后续工作,比较费人工,生产效率低下;(2)用摄像头对准工件下方,依靠拍摄当穿透时产生的电火花来判定是否此孔已穿透,因穿透后有大量污水冲出掩盖了火花造会造成不能稳定加工的情况出现。

4.此外,现有的穿孔机的工作平台的支撑结构采用的是比较厚重的大理石等材质,不易清洗,且在加工过程中,容易被工件破坏,当穿孔机上设置有穿透检测装置时,由于穿透检测装置需要安装在工作平台的支撑结构上面、位于工件支撑件之间,使得在工作过程中,穿透检测装置会碰撞工件支撑件,导致位置错开或因碰撞造成损坏。

技术实现要素:

5.本实用新型的目的是提供一种具有新型支撑结构的穿孔机,以解决上述技术问题。

6.为达到上述目的,本实用新型采用的技术方案是:一种具有新型支撑结构的穿孔机,包括工作平台和穿透检测装置,所述工作平台上设有至少两个凸台;

7.以及用于安装待打孔工件的工件支撑件,其中,所述工件支撑件设于至少两个凸台上,所述穿透检测装置位于至少两个凸台之间、且位于待打孔工件的下方。

8.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述至少两个凸台沿第一方向平行、间隔设置;所述工件支撑件为至少两根沿第二方向间隔设置的支撑件。

9.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述至少两个凸台为两根支撑件且与所述工作平台连接,或至少两个凸台与工作平台一体成型,和/或,至少两个凸台设置在所述工作平台上的台面上。

10.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述穿透检测装置在所述穿孔机工作时不接触所述凸台,和/或,所述穿透检测装置在所述穿孔机工作时不接触所述工件支撑件。

11.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述穿孔机包括底座和立柱,所述工作平台设于所述底座上,所述立柱和/或凸台和/或工件支撑件上通过预设连接方式设有检测支撑件,所述穿透检测装置设于所述检测支撑件上,所述预设连接方式包括

可滑动连接、固定连接、弹性连接、磁吸连接、粘性连接、可拆卸连接中的至少一种。

12.优选的是,所述的具有新型支撑结构的穿孔机,其中:当所述检测支撑件为弹性,所述穿透检测装置在所述穿孔机工作时可接触所述凸台,和/或,所述穿透检测装置在所述穿孔机工作时可接触所述工件支撑件。

13.优选的是,所述的具有新型支撑结构的穿孔机,其中:在所述穿孔机工作时,所述穿透检测装置接触所述凸台时产生弹性形变的幅度不大于第一预设值,和/或,所述穿透检测装置接触所述工件支撑件时产生弹性形变的幅度不大于第二预设值。

14.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述检测支撑件为弹性,至少两个所述凸台之间的最小距离大于或等于所述待打孔工件需要打孔加工的行程距离;或,至少两个所述凸台之间的最小距离为第三预设值,所述第三预设值大于、等于或小于所述待打孔工件需打孔加工的行程距离。

15.优选的是,所述的具有新型支撑结构的穿孔机,其中:至少两个所述凸台之间的最小距离大于或等于所述待打孔工件需要打孔加工的行程距离。

16.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述穿孔机包括立柱,所述立柱上安装有移动机构,所述移动机构上安装有一具有中空电极管的旋转电极头,所述旋转电极头与穿透检测装置分别位于所述待打孔工件的上下两侧,所述移动机构用于带动所述旋转电极头实现上下、左右或前后运动。

17.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述穿孔机包括控制器和移动机构,所述穿透检测装置用于根据检测到的穿透信息生成相应的电信号,所述控制器用于基于接收到的电信号控制所述移动机构运动。

18.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述穿孔机包括具有中空电极管的旋转电极头和供中空电极管嵌入的导向器,所述中空电极管在工作状态时中间具有液体介质,所述导向器位于所述待打孔工件与旋转电极头之间。

19.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述穿透检测装置的外侧设置有一遮挡光线部,和/或,所述凸台、工件支撑件外侧设置遮挡光线部。

20.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述穿透检测装置的外侧设置有一防水透明部。

21.优选的是,所述的具有新型支撑结构的穿孔机,其中:至少两个凸台上具有用于安装所述工件支撑件的至少一个凹槽或螺纹孔,所述凹槽包括t型槽或u型槽,和/或,在所述穿孔机处于非工作状态下,所述工件支撑件通过所述凹槽或螺纹孔实现相对于所述至少两个凸台的位置变化。

22.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述工件支撑件的表面设有用于放置所述待打孔工件的台阶、固定所述待打孔工件的螺纹孔、凹槽中的至少一种。

23.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述穿透检测装置为火花探测器、红外传感器、亮度传感器或者光敏传感器、火焰传感器、重量感应器、温度感应器、光电开关、接近开关中的至少一种。

24.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述穿孔机包括底座,所述底座上设有第一直线轨道,所述工作平台安装在所述第一直线轨道上。

25.优选的是,所述的具有新型支撑结构的穿孔机,其中:所述底座上设有拖板,所述

拖板上安装有第二直线轨道,所述第一直线轨道设于所述拖板上、以使所述工作平台可前后、左右运动,所述第二直线轨道与第一直线轨道垂直设置。

26.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

27.1、该穿孔机包括工作平台和穿透检测装置,所述工作平台上设有至少两个凸台,利用凸台替代了普通穿孔机的大理石台面,解决了大理石台面易碰损的情况。

28.2、将工件支撑件设于至少两个凸台上,所述穿透检测装置位于至少两个凸台之间、且位于待打孔工件的下方,该设计能够实现对工件进行打孔操作时,避免工件支撑件与穿透检测装置的碰撞导致损坏,或使穿透检测装置错位影响后续加工。

29.3、利用穿透检测装置检测穿透信息,克服了依靠人工判定穿透的缺陷,提高了工作效率,具有自动稳定的判断是否穿透的功能。

附图说明

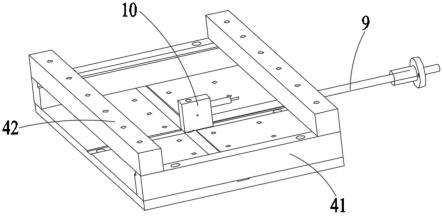

30.附图1为本实用新型电火花穿孔机的结构示意图;

31.附图2为本实用新型穿孔机的电气框图;

32.附图3为本实用新型电火花穿孔机的工作示意图;

33.附图4为本实用新型穿孔机的局部放大图。

34.以上附图中:1、底座;2、立柱;3、工作平台;41、凸台;42、工件支撑件;5、移动机构;6、旋转电极头;7、中空电极管;8、导向器;9、检测支撑件;10、穿透检测装置;11、控制器;12、待打孔工件;13、接近开关;14、弹片;15、弹簧;16、基板。

具体实施方式

35.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

36.如图1所示,本案实施例提供了一种具有新型支撑结构的穿孔机,包括工作平台3和穿透检测装置10,所述工作平台3上设有至少两个凸台41;利用凸台41替代了普通穿孔机的大理石台面,解决了大理石台面易碰损的情况。

37.以及用于安装待打孔工件12的工件支撑件42,其中,所述工件支撑件42设于至少两个凸台41上,所述穿透检测装置10位于至少两个凸台41之间、且位于待打孔工件12的下方。该设计能够实现对工件进行打孔操作时,避免工件支撑件42与穿透检测装置10的碰撞导致损坏。利用穿透检测装置10检测穿透信息,克服了依靠人工判定穿透的缺陷,提高了工作效率,具有自动稳定的判断是否穿透的功能。凸台41为金属凸台。

38.在一种实施例中,所述至少两个凸台41沿第一方向平行、间隔设置;所述工件支撑

件42为至少两根沿第二方向间隔设置的支撑件。至少两个凸台41一般为两个或两个以上的凸台41,用于支撑工件支撑件42。至少两个凸台41之间存在间隔,构成镂空空间,所述穿透检测装置10位于至少两个凸台41之间的镂空空间处。

39.例如,所述至少两个凸台41为两根支撑件且与所述工作平台3连接,或至少两个凸台41与工作平台3一体成型。第一方向与第二方向可相互垂直,两个凸台41可以呈左右设置,工件支撑件42呈前后设置。

40.在一种实施例中,至少两个凸台41设置在所述工作平台3上的台面上。台面为绝缘体或金属台面。至少两个凸台41可以与工作平台3一体成型,也可以是通过其它方式连接在工作平台3上的台面上。

41.检测支撑件9不具备弹性或具备弹性时,为确保加工中不会碰到穿透检测装置10,不损伤穿透检测装置10或凸台41,需要设置所述穿透检测装置10在所述穿孔机工作时不接触所述凸台41,在一种实施例中,所述穿透检测装置10在所述穿孔机工作时不接触所述工件支撑件42。

42.所述穿孔机包括底座1和立柱2,所述工作平台3设于所述底座1上,还包括检测支撑件9,检测支撑件9通过预设连接方式设置立柱2上,也可以设置在凸台41或工件支撑件42上,所述穿透检测装置10设于所述检测支撑件9上,所述预设连接方式包括可滑动连接、固定连接、弹性连接、磁吸连接、粘性连接、可拆卸连接中的至少一种,也可以包含其它的连接方式或一体成型的方式。

43.当所述检测支撑件9为弹性,所述穿透检测装置10在所述穿孔机工作时可接触所述凸台41,和/或,所述穿透检测装置10在所述穿孔机工作时可接触所述工件支撑件42。检测支撑件9为弹性时,在接触时,不会造成穿透检测装置10、凸台41、工件支撑件42之间的刚性碰撞,且可以弹性形变下正常工作。

44.在所述穿孔机工作时,所述穿透检测装置10接触所述凸台41时产生弹性形变的幅度不大于第一预设值。

45.所述穿透检测装置10接触所述工件支撑件42时产生弹性形变的幅度不大于第二预设值。第一预设值、第二预设值可以是检测支撑件9弹性形变所能接受的最大值,与检测支撑件9的材质等有关,例如,可以是检测支撑件9长度的三分之一,或,第一预设值、第二预设值可以是1cm至30cm中的任意值。第一预设值、第二预设值可以相等,也可以不等。

46.所述检测支撑件9为弹性,至少两个所述凸台41之间的最小距离大于或等于所述待打孔工件12需要打孔加工的行程距离;或,至少两个所述凸台41之间的最小距离为第三预设值,所述第三预设值大于、等于或小于所述待打孔工件12需打孔加工的行程距离。第三预设值可以是2cm-2m中的任意值,检测支撑件9为弹性时,第三预设值可以大于或等于所述待打孔工件12需要打孔加工的行程距离,也可以小于所述待打孔工件12需要打孔加工的行程距离,此时,检测支撑件9可在工作过程中接触所述凸台41时产生弹性形变。

47.优选的,穿透检测装置10低于工件支撑件42设置。

48.在一种实施例中,检测支撑件9可以为可伸缩件或可折叠件,便于在不使用时,将穿透检测装置10缩回收纳。

49.至少两个所述凸台41之间的最小距离大于或等于所述待打孔工件12需要打孔加工的行程距离。优选的,在检测支撑件9为弹性或非弹性时,至少两个所述凸台41之间的最

小距离,即两个距离最近的凸台41之间的距离,当只有两个凸台41时,即为两个凸台41之间的距离。最小距离大于或等于所述待打孔工件12需要打孔加工的行程距离使得工作过程中,穿透检测装置10不接触凸台41。

50.所述穿孔机包括立柱2,所述立柱2上安装有移动机构5,所述移动机构5上安装有一具有中空电极管7的旋转电极头6,所述旋转电极头6与穿透检测装置10分别位于所述待打孔工件12的上下两侧,所述移动机构5用于带动所述旋转电极头6实现上下、左右或前后运动。该实施例中,工作过程中,工作平台3及其上的工件是静止不动的,或只在一个轴向上运动,移动机构5带动所述旋转电极头6实现上下、左右或前后运动,实现在工件上的不同位置或不同工件上打孔,即为龙门式穿孔机。

51.所述穿孔机包括控制器11和移动机构5,所述穿透检测装置10用于根据检测到的穿透信息生成相应的电信号,所述控制器11用于基于接收到的电信号控制所述移动机构5运动。

52.所述穿孔机包括具有中空电极管7的旋转电极头6和供中空电极管7嵌入的导向器8,所述中空电极管7在工作状态时中间具有液体介质,所述导向器8位于所述待打孔工件12与旋转电极头6之间。

53.所述穿透检测装置10为感光装置或红外装置时在穿透检测装置10的外侧设置有一遮挡光线部,和/或,所述凸台41、工件支撑件42外侧设置遮挡光线部。遮挡光线部用于抑制日光或其它光线造成的对穿透检测装置10检测时的干扰。

54.所述穿透检测装置10为感光装置或红外装置时在穿透检测装置10的外侧设置有一防水透明部。防水透明部起到防水作用,透明是为了不影响穿透检测装置10的灵敏度。

55.至少两个凸台41上具有用于安装所述工件支撑件42的至少一个凹槽或螺纹孔,所述凹槽包括t型槽或u型槽,和/或,在所述穿孔机处于非工作状态下,所述工件支撑件42通过所述凹槽或螺纹孔实现相对于所述至少两个凸台41的位置变化。在非工作状态下,工件支撑件42可相对凸台41移动,改变工件支撑件42在凸台41上的位置,以适应不同大小的工件。也就是,可以根据工件大小移动调整两个工件支撑件42之间的距离。

56.所述工件支撑件42的表面设有用于放置所述待打孔工件12的台阶、固定所述待打孔工件12的螺纹孔、凹槽中的至少一种。

57.所述穿透检测装置10为火花探测器、红外传感器、亮度传感器或者光敏传感器、火焰传感器、重量感应器、温度感应器、光电开关、接近开关中的至少一种。优选地,采用灵敏度更高、不受其它光线影响的火焰传感器。穿透检测装置10进一步包括供来自中空电极管7中间液体冲击的弹片14和感应弹片14摆动的接近开关13,此弹片14位于中空电极管7的正下方。

58.所述穿孔机包括底座1,所述底座1上设有第一直线轨道,所述工作平台3安装在所述第一直线轨道上。

59.所述底座1上设有拖板,所述拖板上安装有第二直线轨道,所述第一直线轨道设于所述拖板上、以使所述工作平台3可前后、左右运动,所述第二直线轨道与第一直线轨道垂直设置。当工作平台3可前后、左右运动时,上述移动机构5可以仅需要带动所述旋转电极头6实现上下运动即可。

60.上述实施例中的穿孔机,当工作平台3不可前后、左右运动时,上述移动机构5需要

带动所述旋转电极头6实现上下、前后或左右运动。

61.上述穿孔机为数控穿孔机和或手摇式穿孔机。

62.本案实施例提供了一种电火花穿孔机,包括:底座1和立柱2,所述底座1上安装有一工作平台3,一用于安装待打孔工件12的工件固定机构安装于工作平台3上,所述立柱2上安装有一移动机构5,此移动机构5上安装有一具有中空电极管7的旋转电极头6,所述中空电极管7在工作状态时中间具有液体介质,一供中空电极管7嵌入的导向器8位于所述工件固定机构与旋转电极头6之间;工件固定机构包括凸台41和工件支撑件42。

63.如图2-4所示,一检测支撑件9一端安装有一穿透检测装置10,此穿透检测装置10位于待打孔工件12与旋转电极头6相背的一侧且在中空电极管7的下方;所述穿透检测装置10,根据检测到的穿透信息生成相应的感应信号,一控制器11,根据接收到的感应信号切换旋转电极头6中中空电极管7由工作状态至非工作状态;

64.所述工件固定机构进一步包括2个平行间隔设置的凸台41和2个平行间隔设置且位于凸台41上方的工件支撑件42,所述工件支撑件42与凸台41呈垂直设置,2个所述凸台41呈左右设置,2个所述工件支撑件42呈前后设置,2个所述凸台41之间的距离大于待打孔工件12的行程距离,所述穿透检测装置10位于2个凸台41之间。

65.一导向器8安装于移动机构5上。上述水流传感器10进一步包括供来自中空电极管7中间液体冲击的弹片14和感应弹片14摆动的接近开关13,此弹片14位于中空电极管7的正下方。

66.上述弹片14位于一弹簧15一端,此弹簧15另一个端安装于固定于检测支撑件9的基板16上。

67.上述旋转电极头6中中空电极管7工作状态为放电状态,所述旋转电极头6中中空电极管7非工作状态为未放电状态。

68.优选的,本案实施例提供了一种电火花穿孔机,包括:底座1和立柱2,所述底座1上安装有一工作平台3,一用于安装待打孔工件12的工件固定机构安装于工作平台3上,所述立柱2上安装有一移动机构5,此移动机构5上安装有一具有中空电极管7的旋转电极头6,所述中空电极管7在工作状态时中间具有液体介质,一供中空电极管7嵌入的导向器8位于所述工件固定机构与旋转电极头6之间;

69.一检测支撑件9一端安装有一穿透检测装置10,此穿透检测装置10位于待打孔工件12与旋转电极头6相背的一侧且在中空电极管7的下方;所述穿透检测装置10,根据检测到的穿透信息生成相应的感应信号,一控制器11,根据接收到的感应信号切换旋转电极头6中中空电极管7由工作状态至非工作状态;

70.所述工件固定机构进一步包括2个平行间隔设置的凸台41和2个平行间隔设置且位于凸台41上方的工件支撑件42,所述工件支撑件42与凸台41呈垂直设置,2个所述凸台41呈左右设置,2个所述工件支撑件42呈前后设置,2个所述凸台41之间的距离大于待打孔工件12的行程距离,所述穿透检测装置10位于2个凸台41之间。

71.一导向器8安装于立柱2上。

72.上述穿透检测装置10为一重量感应器或者温度感应器或者火花感应器。

73.上述旋转电极头6中中空电极管7工作状态为向下运动,所述旋转电极头6中中空电极管7非工作状态为向上运动。

74.采用上述电火花穿孔机时,其检测支撑件9一端安装于所述立柱上,另一端安装有一穿透检测装置,此穿透检测装置位于待打孔工件12与旋转电极头相背的一侧且在中空电极管的正下方;所述穿透检测装置,根据检测到的穿透信息生成相应的感应信号,一控制器,根据接收到的感应信号切换旋转电极头中中空电极管由工作状态至非工作状态,既克服了依靠人工判定穿透,须要支付人力资源费用,带来人力资源成本及工资费用,以及人为过失产生不良品,大大提高了工作效率和节约了成本,也适用复杂表面形貌的工件自动判断是否穿孔,对使用条件包容性强,扩展了应用场景;还有,其工件固定机构进一步包括2个平行间隔设置的支撑条和2个平行间隔设置且位于支撑条上方的工件支撑条,工件支撑条与支撑条呈垂直设置,2个支撑条呈左右设置,2个工件支撑条呈前后设置,2个支撑条之间的距离大于待打孔工件12的行程距离,穿透检测装置10位于2个支撑条之间,既避免了对刀操作时工件固定机构对穿透检测装置10的碰撞,也避免了对大工件的大面积进行打孔操作时,支撑条与穿透检测装置10的碰撞,从而提高了工作效率;还有,其位于所述工件固定机构与旋转电极头之间还设置有供中空电极管嵌入的导向器,有效防止中空电极管的晃动,从而提高了加工精度。

75.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1