一种药液过滤器组装装置的制作方法

1.本实用新型涉及医用药液过滤器组装设备技术领域,尤其是涉及一种药液过滤器组装装置。

背景技术:

2.输液器是一种主要用于静脉输液的一次性医用耗材,一般由静脉针或注射针、针头护帽、输液软管、药液过滤器、流速调节器、滴壶、瓶塞穿刺器、空气过滤器等部分连接组成。随着社会生活水平的提高,输液作为一种重要的治疗方式已广泛地应用于临床病例中,因此,输液器的应用量逐年增大,人们对输液器的生产效率以及生产质量的要求越来越严格。

3.在输液器在生产过程中,需要将药液过滤器组装到输液软管上,现阶段,药液过滤器的组装通常采用人工手动操作的方法,将药液过滤器与软管直接对接连接,但这种组装方法存在以下缺陷,一是人工组装效率低,工人劳动强度大,组装质量参差不齐,良品率低,无法满足大批量的产业化需求;二是人工组装会增加药液过滤器和软管的污染风险,增加病人的感染几率。

4.基于上述情况,本技术发明了一种实现药液过滤器与软管自动化高效组装的药液过滤器组装装置。

技术实现要素:

5.本技术的目的在于提供一种药液过滤器组装装置,旨在解决现有的药液过滤器组装方法存在着因依赖人工操作,从而导致组装效率低、良品率低、污染风险较大的技术问题。

6.本技术实施例提供了一种药液过滤器组装装置,用于将药液过滤器组装到软管上,包括固定底板,所述固定底板上设有上料机构,所述上料机构对药液过滤器进行上料,所述固定底板上靠近所述上料机构的一侧设有组装机构,所述组装机构上滑动连接有错位机构,所述错位机构上滑动连接有翻转抓料机构,所述组装机构的另一侧设有管正位,所述管正位对软管进行夹紧正位。

7.在其中一实施例中,所述上料机构设有直振垫高支架,所述直振垫高支架上设有直振支架,所述直振支架上设有直线振动器,所述直线振动器上设有料道组合,所述料道组合上设有若干条直振料道,每条所述直振料道的顶端两侧分别设有直振料道上盖板,所述直振料道上盖板伸出至所述直振料道的上方,药液过滤器竖直放置在所述直振料道内并伸出至所述直振料道上盖板的上方。

8.在其中一实施例中,所述直振料道的末端左右两侧对称设有扭簧,所述扭簧的一端与所述料道组合相接触,所述扭簧的另一端连接有挡块,两个所述挡块配合使用对药液过滤器进行夹紧。

9.在其中一实施例中,所述组装机构设有第一滑轨,所述固定底板的左右两端对称

设置所述第一滑轨,所述第一滑轨上滑动连接有组装滑动底板,所述组装滑动底板上设置所述错位机构;所述固定底板上于所述组装滑动底板的前后两侧分别设有相向设置的组装顶缸和组装气缸,所述组装气缸的活塞杆与所述组装滑动底板相连接,所述组装气缸驱动所述组装滑动底板前后移动,所述组装顶缸对所述组装滑动底板进行限位。

10.在其中一实施例中,所述错位机构设有第二滑轨,所述组装滑动底板的前后两端对称设置所述第二滑轨,所述第二滑轨上滑动连接有错位滑动底板,所述错位滑动底板上设置所述翻转抓料机构;所述组装滑动底板上还设有错位气缸,所述错位气缸的活塞杆与所述错位滑动底板相连接,所述错位气缸驱动所述错位滑动底板左右移动。

11.在其中一实施例中,所述翻转抓料机构设有转动轴,所述错位滑动底板上对称设有轴承座,所述轴承座上通过轴承设置所述转动轴,所述错位滑动底板上还设有翻转气缸座板,所述翻转气缸座板上设有翻转气缸,所述翻转气缸通过联轴器与所述转动轴相连接;所述转动轴的另一侧设有90度翻转限位,所述轴承座的外侧对称设有缓冲器,所述90度翻转限位与所述缓冲器配合使用,实现所述翻转气缸驱动所述转动轴上下90度翻转。

12.在其中一实施例中,所述转动轴上设有翻转板,所述翻转板的左右两端对称设有第三滑轨,所述第三滑轨上滑动连接有升降连板,所述翻转板上还设有升降气缸,所述升降气缸的活塞杆与所述升降连板相连接;所述升降连板上设有横向调节板,所述横向调节板上设有气爪座板,所述气爪座板上设有若干个并排设置的夹爪气缸,每个所述夹爪气缸上均设有一对抓料夹爪,所述夹爪气缸控制所述抓料夹爪开合;所述夹爪气缸上还设有组装顶板,所述组装顶板上设有容纳腔。

13.在其中一实施例中,所述管正位设有相向设置的上正位缸和下正位缸,所述固定底板的外侧设有下正位座板,所述下正位座板上设有下正位架,所述下正位架上设置所述下正位缸,所述下正位缸的活塞杆上连接有下正位缸连接板,所述下正位缸连接板设置在所述下正位架的上方,所述下正位缸连接板的顶端设有管正位叉下部;所述下正位座板上还对称设有正位立板,所述正位立板上设有上正位支板,所述上正位支板上设有上正位座板,所述上正位座板上设置所述上正位缸,所述上正位缸的活塞杆上连接有上正位缸连接板,所述上正位缸连接板设置在所述上正位座板的下方,所述上正位缸连接板的底端设有管正位叉上部;所述下正位缸和所述上正位缸同时驱动所述管正位叉下部和所述管正位叉上部相向移动,对软管进行夹紧正位。

14.在其中一实施例中,所述管正位叉下部的内侧设有倾斜状的导料板,所述固定底板上设有导料块,所述导料块上设有斜面,所述导料块的外侧设有接料盒,所述接料盒的高度不高于所述斜面的底端高度,所述导料板向所述斜面倾斜,所述斜面向所述接料盒倾斜。

15.本技术提供了一种药液过滤器组装装置,其有益效果在于:本技术在上料机构、组装机构、错位机构、翻转抓料机构和管正位的配合动作下,将药液过滤器由竖直状态调整为水平状态,实现药液过滤器与软管的自动化高效组装,提高了组装效率和良品率,降低了污染风险和生产成本;通过设置错位机构与翻转抓料机构配合使用,经过两次抓料,实现单次组装十二个药液过滤器,显著提高了生产效率;通过设置组装气缸与组装顶缸配合使用,经过两次组装将药液过滤器组装到软管中,提高药液过滤器和软管的组装精度和组装效果;本实用新型结构简单,操作简便,组装效率高,良品率高,解决了人工手动组装的组装效率低、良品率低、污染风险较大的问题,有利于实现医疗器械企业的自动化、智能化、产业化生

产。

附图说明

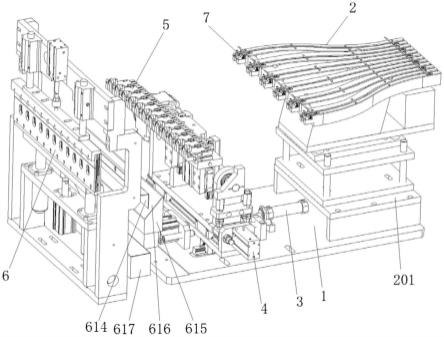

16.图1为本技术一实施例提供的一种药液过滤器组装装置的结构示意图;

17.图2为图1所示的一种药液过滤器组装装置的左视图;

18.图3为药液过滤器与软管的组装关系示意图;

19.图4为图1所示的一种药液过滤器组装装置的上料机构的结构示意图;

20.图5为图4所示的一种药液过滤器组装装置的a处的放大结构示意图;

21.图6为图1所示的一种药液过滤器组装装置的组装机构、错位机构和翻转抓料机构的结构示意图;

22.图7为图1所示的一种药液过滤器组装装置的翻转抓料机构的爆炸结构示意图;

23.图8为图1所示的一种药液过滤器组装装置的夹爪气缸以及抓料夹爪的爆炸结构示意图;

24.图9为图1所示的一种药液过滤器组装装置的转动轴处于原位时90度翻转限位与缓冲器的右视图;

25.图10为图1所示的一种药液过滤器组装装置的转动轴向下翻转90度时90度翻转限位与缓冲器的右视图;

26.图11为图1所示的一种药液过滤器组装装置的管正位的结构示意图;

27.图12为图1所示的一种药液过滤器组装装置的管正位的爆炸结构示意图。

28.图中符号说明:

29.1.固定底板;

30.2.上料机构;201.直振垫高支架;202.直振支架;203.直线振动器;204.料道组合;205.直振料道;206.直振料道上盖板;207.扭簧;208.轴销螺钉;209.挡块;210.满料检测支板;

31.3.组装机构;301.第一滑轨;302.组装滑动底板;303.组装气缸;304.组装顶缸;305.限位顶丝a;306.限位顶丝b;

32.4.错位机构;401.第二滑轨;402.错位滑动底板;403.错位气缸;

33.5.翻转抓料机构;501.轴承座;502.轴承;503.转动轴;504.翻转气缸座板;505.翻转气缸;506.联轴器;507.90度翻转限位;508.缓冲器;509.翻转板;510.第三滑轨;511.升降连板;512.升降气缸;513.横向调节板;514.气爪座板;515.夹爪气缸;516.抓料夹爪;517.奇数位抓料夹爪;518.偶数位抓料夹爪;519.组装顶板;520.容纳腔;

34.6.管正位;601.下正位座板;602.下正位架;603.下正位缸;604.下正位缸连接板;605.管正位叉下部;606.下正位导轴;607.正位立板;608.上正位支板;609.上正位座板;610.上正位缸;611.上正位缸连接板;612.管正位叉上部;613.上正位导轴;614.导料板;615.导料块;616.斜面;617.接料盒;

35.7.药液过滤器;701.前端部;702.后端部;703.凸部;704.尾部;

36.8.软管。

具体实施方式

37.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

38.需要说明的是,术语“上”、“下”、“左”、“右”、“前”、“后”、“内”、“外”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不能理解为指示或暗示所指的装置或元件必须具备特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”、“a”、“b”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

39.请参阅图1,为本技术一实施例提供的一种药液过滤器组装装置的结构示意图,为了便于说明,仅示出了与本实施例相关的部分,详述如下:

40.请结合图3,药液过滤器7包括前端部701、后端部702、凸部703和尾部704,本技术的药液过滤器组装装置将药液过滤器7的前端部701和后端部702组装到软管8中。

41.在其中一实施例中,请结合图2和图3,一种药液过滤器组装装置,包括固定底板1、上料机构2、组装机构3、错位机构4、翻转抓料机构5和管正位6,固定底板1上设置上料机构2,上料机构2对药液过滤器7进行上料,固定底板1上靠近上料机构2的末端的一侧设置组装机构3,组装机构3上滑动连接错位机构4,组装机构3驱动错位机构4前后移动,错位机构4上滑动连接翻转抓料机构5,错位机构4驱动翻转抓料机构5左右移动,组装机构3的另一侧设置管正位6,管正位6对软管8进行夹紧正位;药液过滤器7竖直放置在上料机构2上,组装机构3驱动错位机构4和翻转抓料机构5向后移动,翻转抓料机构5向下翻转,在错位机构4的作用下翻转抓料机构5两次抓取上料机构2上的药液过滤器7,两次抓料结束后,翻转抓料机构5向上翻转恢复原状,此时药液过滤器7水平放置在翻转抓料机构5上,然后组装机构3驱动错位机构4和翻转抓料机构5向前移动,经过两次组装依次将药液过滤器7的前端部701和后端部702组装到软管8中,实现药液过滤器7与软管8的自动化组装。

42.具体地,请结合图1、图4和图5,上料机构2设有直振垫高支架201,直振垫高支架201上设有直振支架202,直振支架202上设有直线振动器203,直线振动器203上设有料道组合204,料道组合204上设有若干条直振料道205,每条直振料道205的顶端两侧分别设有直振料道上盖板206,直振料道上盖板206伸出至直振料道205的上方,两条直振料道上盖板206之间设有空隙,药液过滤器7竖直放置在直振料道205内并通过空隙伸出至直振料道上盖板206的上方,即药液过滤器7的尾部704和凸部703放置在直振料道205内,药液过滤器7的前端部701和后端部702伸出至直振料道上盖板206的上方;直振料道上盖板206对药液过滤器7起阻挡的作用,防止药液过滤器7在直线振动器203的振动下从直振料道205内蹦出。

43.每条直振料道205的末端两侧均对称设有扭簧207,扭簧207通过轴销螺钉208与直振料道205相连接,扭簧207的一端与料道组合204相接触,扭簧207的另一端连接有挡块209,挡块209呈弧形,每条直振料道205的两个挡块209在扭簧207的作用下对药液过滤器7进行夹紧;直振料道205上的药液过滤器7在直线振动器203的振动下被传送到两个挡块209之间,两个挡块209配合使用对药液过滤器7的凸部703进行夹紧,防止药液过滤器7掉落;当翻转抓料机构5抓取药液过滤器7使其离开挡块209时,挡块209受力向两侧张开并对扭簧207进行压缩,当药液过滤器7离开挡块209后,挡块209在扭簧207的弹簧力的作用下复位,

对下一批药液过滤器7进行夹紧。

44.请结合图6-图8,组装机构3设有第一滑轨301,固定底板1的左右两端对称设置第一滑轨301,第一滑轨301上滑动连接有组装滑动底板302,组装滑动底板302上设置错位机构4;固定底板1上还设有相向设置的组装气缸303和组装顶缸304,组装气缸303设置在组装滑动底板302的后侧,组装气缸303的活塞杆与组装滑动底板302相连接,组装气缸303用于驱动组装滑动底板302前后移动,组装顶缸304设置在组装滑动底板302的前侧,组装顶缸304对组装滑动底板302进行限位;固定底板1上还设有限位顶丝a305和限位顶丝b306,限位顶丝b306和限位顶丝a305分别设置在组装滑动底板302的前后两侧,对组装滑动底板302起限位的作用。

45.错位机构4设有第二滑轨401,组装滑动底板302的前后两端对称设置第二滑轨401,第二滑轨401上滑动连接有错位滑动底板402,错位滑动底板402上设置翻转抓料机构5;组装滑动底板302上还设有错位气缸403,错位气缸403设置在错位滑动底板402的一侧,错位气缸403的活塞杆与错位滑动底板402相连接,错位气缸403驱动错位滑动底板402左右移动。

46.翻转抓料机构5设有转动轴503,错位滑动底板402上对称设有轴承座501,轴承座501上通过轴承502连接水平设置的转动轴503,错位滑动底板402上还设有翻转气缸座板504,翻转气缸座板504上设有翻转气缸505,翻转气缸505通过联轴器506与转动轴503相连接,翻转气缸505驱动转动轴503上下翻转;转动轴503的另一侧设有90度翻转限位507,轴承座501的外侧对称设有缓冲器508,90度翻转限位507与缓冲器508配合使用,实现翻转气缸505驱动转动轴503上下90度翻转,当翻转气缸505驱动转动轴503向下翻转90度时,90度翻转限位507与缓冲器508如图10所示,当翻转气缸505驱动转动轴503向上翻转90度恢复原状时,90度翻转限位507与缓冲器508如图9所示。

47.转动轴503上设有翻转板509,翻转板509的左右两端对称设有第三滑轨510,第三滑轨510上滑动连接有升降连板511,翻转板509上还设有升降气缸512,升降气缸512的活塞杆与升降连板511相连接;升降连板511上设有横向调节板513,横向调节板513上设有气爪座板514,气爪座板514上设有若干个并排设置的夹爪气缸515,每个夹爪气缸515上均设有抓料夹爪516,夹爪气缸515控制抓料夹爪516开合,对药液过滤器7的后端部702进行夹紧,抓取位于挡块209之间的竖直放置的药液过滤器7;夹爪气缸515上还设有组装顶板519,组装顶板519上设有容纳腔520,当抓料夹爪516抓取药液过滤器7时,药液过滤器7的尾部704放置在容纳腔520内。

48.本实施例中,直振料道205的数量为6条,抓料夹爪516的数量为12个,抓料夹爪516的数量是直振料道205的数量的两倍,且相邻抓料夹爪516的距离是相邻直振料道205距离的一半,因此当组装气缸303驱动错位机构4和翻转抓料机构5向后移动,直至组装滑动底板302碰触到限位顶丝a305时,翻转气缸505驱动转动轴503向下翻转90度,随后升降气缸512通过升降连板511驱动抓料夹爪516向后移动,抓料夹爪516的奇数位抓料夹爪517与挡块209之间的药液过滤器7相对应,夹爪气缸515控制奇数位抓料夹爪517开合,对药液过滤器7的后端部702进行夹紧,此时,药液过滤器7的尾部704位于容纳腔520内,随后升降气缸512驱动抓料夹爪516向前移动,此时挡块209受力向两侧张开对扭簧207进行压缩,当药液过滤器7离开挡块209后,挡块209在扭簧207的弹簧力的作用下复位,对下一批药液过滤器7进行

夹紧,然后错位气缸403驱动翻转抓料机构5向左移动,使偶数位抓料夹爪518与挡块209之间的药液过滤器7相对应,升降气缸512再次驱动抓料夹爪516向后移动,夹爪气缸515控制偶数位抓料夹爪518开合,再次抓取药液过滤器7,经过两次抓料后抓料夹爪516上铺满药液过滤器7,然后升降气缸512驱动抓料夹爪516向前移动,翻转气缸505驱动转动轴503向上翻转90度恢复原状,此时药液过滤器7被翻转成前端部701和后端部702朝前的水平状态,组装气缸303驱动错位机构4和翻转抓料机构5向前移动进行组装。

49.组装时,组装顶缸304伸出,组装气缸303驱动错位机构4和翻转抓料机构5向前移动,直至组装滑动底板302碰触到组装顶缸304,此时药液过滤器7的前端部701组装到软管8中,完成第一次组装;然后组装顶缸304退回,组装气缸303驱动错位机构4和翻转抓料机构5继续向前移动,同时夹爪气缸515控制抓料夹爪516张开,将药液过滤器7的后端部702暴露出来,当组装滑动底板302碰触到限位顶丝b306时,在组装顶板519的作用下,药液过滤器7的后端部702组装到软管8中,完成第二次组装,经过两次组装实现药液过滤器7与软管8的自动化组装。

50.请结合图11-图12,管正位6设有相向设置的下正位缸603和上正位缸610,固定底板1的外侧设有下正位座板601,下正位座板601上设有下正位架602,下正位缸603设置在下正位架602上,下正位缸603的活塞杆上连接有下正位缸连接板604,下正位缸连接板604位于下正位架602的上方,下正位缸连接板604的顶端设有管正位叉下部605,下正位缸603驱动管正位叉下部605上下移动;下正位缸连接板604的底端对称设有下正位导轴606,下正位导轴606与下正位架602滑动连接,下正位导轴606对下正位缸603起导向的作用。

51.下正位座板601上还对称设有正位立板607,正位立板607上设有上正位支板608,上正位支板608上设有上正位座板609,上正位缸610设置在上正位座板609上,上正位缸610的活塞杆上连接有上正位缸连接板611,上正位缸连接板611位于上正位座板609的下方,上正位缸连接板611的底端设有管正位叉上部612,上正位缸610驱动管正位叉上部612上下移动;上正位缸连接板611的顶端对称设有上正位导轴613,上正位导轴613与上正位座板609滑动连接,上正位导轴613对上正位缸610起导向的作用;下正位缸603和上正位缸610同时驱动管正位叉下部605和管正位叉上部612相向移动,对软管8进行夹紧正位。

52.请结合图1,管正位叉下部605的内侧设有倾斜状的导料板614,固定底板1上设有导料块615,导料块615上设有斜面616,导料块615的外侧设有接料盒617,接料盒617的高度不高于斜面616的底端的高度,导料板614向斜面616倾斜,斜面616向接料盒617倾斜,未组装到软管8上的药液过滤器7顺着导料板614的斜度滑到导料块615的斜面616上,经斜面616滑入接料盒617内,最终存储在接料盒617内。

53.请结合图4和图5,每条直振料道205的上料端和末端均设有满料检测支板210,满料检测支板210设置在直振料道上盖板206上,满料检测支板210上设有光纤传感器,光纤传感器与控制系统电性连接,光纤传感器用于检测直振料道205上是否有药液过滤器7,并将检测结果反馈给控制系统,控制系统控制组装装置停机或运行。

54.以下结合图1—图12,对上述一种药液过滤器组装装置的工作原理进行描述如下:

55.首先,下正位缸603和上正位缸610同时驱动管正位叉下部605和管正位叉上部612相向移动,对软管8进行夹紧正位;

56.随后,组装气缸303驱动错位机构4和翻转抓料机构5向后移动,直至组装滑动底板

302碰触到限位顶丝a305,翻转气缸505驱动转动轴503向下翻转90度,升降气缸512通过升降连板511驱动抓料夹爪516向后移动,抓料夹爪516的奇数位抓料夹爪517与挡块209之间的药液过滤器7相对应,夹爪气缸515控制奇数位抓料夹爪517开合,对药液过滤器7的后端部702进行夹紧,此时,药液过滤器7的尾部704位于容纳腔520内,随后升降气缸512驱动抓料夹爪516向前移动,此时挡块209受力向两侧张开对扭簧207进行压缩,当药液过滤器7离开挡块209后,挡块209在扭簧207的弹簧力作用下复位,对下一批药液过滤器7进行夹紧,然后错位气缸403驱动翻转抓料机构5向左移动,使偶数位抓料夹爪518与挡块209之间的药液过滤器7相对应,升降气缸512再次驱动抓料夹爪516向后移动,夹爪气缸515控制偶数位抓料夹爪518开合,再次抓取药液过滤器7,经过两次抓料后抓料夹爪516上铺满药液过滤器7,然后升降气缸512驱动抓料夹爪516向前移动,翻转气缸505驱动转动轴503向上翻转90度恢复原状,此时药液过滤器7被翻转成前端部701和后端部702朝前的水平状态,然后组装气缸303驱动错位机构4和翻转抓料机构5向前移动进行组装;

57.组装时,组装顶缸304伸出,组装气缸303驱动错位机构4和翻转抓料机构5向前移动,直至组装滑动底板302碰触到组装顶缸304,此时药液过滤器7的前端部701组装到软管8中,完成第一次组装;然后组装顶缸304退回,组装气缸303驱动错位机构4和翻转抓料机构5继续向前移动,同时夹爪气缸515控制抓料夹爪516张开,将药液过滤器7的后端部702暴露出来,当组装滑动底板302碰触到限位顶丝b306时,在组装顶板519的作用下,药液过滤器7的后端部702组装到软管8中,完成第二次组装,最终实现药液过滤器7与软管8的自动化组装。

58.本技术提供了一种药液过滤器组装装置,本技术在上料机构2、组装机构3、错位机构4、翻转抓料机构5和管正位6的配合动作下,将药液过滤器7由竖直状态调整为水平状态,实现药液过滤器7与软管8的自动化高效组装,提高了组装效率和良品率,降低了污染风险和生产成本;通过设置错位机构4与翻转抓料机构5配合使用,经过两次抓料,实现单次组装十二个药液过滤器7,显著提高了生产效率;通过设置组装气缸303与组装顶缸304配合使用,经过两次组装将药液过滤器7组装到软管8中,提高药液过滤器7和软管8的组装精度和组装效果;本实用新型结构简单,操作简便,组装效率高,良品率高,解决了人工手动组装的组装效率低、良品率低、污染风险较大的问题,有利于实现医疗器械企业的自动化、智能化、产业化生产,可广泛应用于医用药液过滤器组装设备技术领域。

59.本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本技术的范围。

60.以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1