一种变压器铝排用自动加工装置的制作方法

本技术涉及铝排加工装置,具体为一种变压器铝排用自动加工装置。

背景技术:

1、铝排主要用于高低压电器、开关触头、配电设备、母线槽等电器工程,作为导电总线,具有电阻率低、可折弯度大等优点,相对于此还广泛应用的还有铜排,变压器铝排在生产过程中需要进行切断、冲孔和折弯等加工,冲孔加工。

2、现有技术存在以下缺陷或问题:

3、1、现有的变压器铝排在生产过程中需要进行切断、冲孔和折弯等加工,冲孔加工过程中大多数是进行人工操作,浪费人力资源且工作效率低。

4、2、现有的变压器铝排在生产过程中需要进行切断、冲孔和折弯等加工,冲孔加工过程中会产生许多碎屑,清洁起来麻烦。

技术实现思路

1、本实用新型的目的在于针对现有技术的不足之处,提供一种变压器铝排用自动加工装置,以解决生产效率低,碎屑不方便清洁的问题。

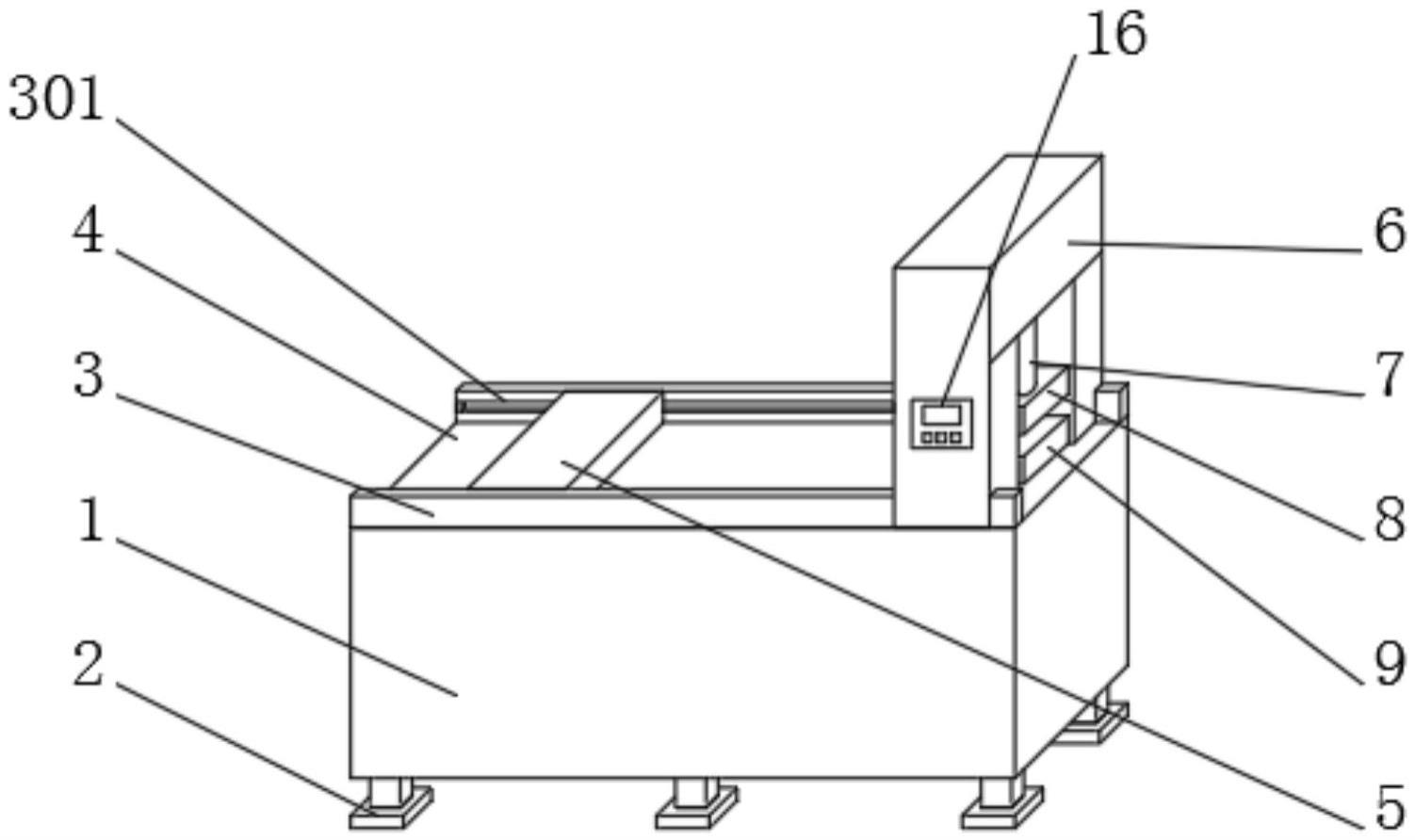

2、为实现上述目的,本实用新型提供如下技术方案:一种变压器铝排用自动加工装置,包括装置主体,所述装置主体底端设置有支撑底脚,所述装置主体顶端外侧设置有边沿,所述装置主体顶端设置有工作台,所述工作台顶端设置有驱动组件,所述工作台一侧设置有加工装置,所述加工装置底端设置有升降杆,所述升降杆底端设置有加工顶板,所述加工顶板底端设置有固定底板,所述固定底板两侧设置有导向杆,所述加工顶板底端设置有导向孔,所述导向孔内侧设置有冲孔杆,所述加工装置一侧设置有控制面板。

3、作为本实用新型的优选技术方案,所述支撑底脚数量设置有六组,所述支撑底脚矩形阵列分布,所述支撑底脚底端设置支撑底板。

4、作为本实用新型的优选技术方案,所述边沿数量设置有两组,且对称设置有,所述边沿内侧设置有滑轨,所述驱动组件两侧设置有对应设置驱动滚轮,所述驱动滚轮通过驱动电机与滑轨活动连接。

5、作为本实用新型的优选技术方案,所述驱动组件内设置有第一定位板,所述第一定位板的尺寸与第二定位板的尺寸相同,所述第一定位板一侧设置有夹持装置。

6、作为本实用新型的优选技术方案,所述固定底板内设置有第二定位板,所述第二定位板一侧设置有定位槽,所述定位槽顶端设置有定位孔,所述定位孔与冲孔杆对应设置有三组,且尺寸相适配。

7、作为本实用新型的优选技术方案,所述导向孔的尺寸与导向杆的尺寸相适配,所述导向杆通过导向孔与加工顶板活动连接,所述加工顶板通过升降杆与固定底板活动连接。

8、作为本实用新型的优选技术方案,所述第二定位板底端设置有通孔,所述通孔的尺寸与冲孔杆的尺寸相适配,所述通孔底端设置有回收槽。

9、与现有技术相比,本实用新型提供了一种变压器铝排用自动加工装置,具备以下有益效果:

10、1、该一种变压器铝排用自动加工装置,通过设置驱动组件内设置有第一定位板,第一定位板一侧设置有夹持装置,夹持装置顶端设置有带动轮,驱动电机通过带动轮与铝排传动连接,通过夹持装置固定铝杆,使得驱动组件带动铝排移动,通过第一定位板通过移动的稳定性,加工完成后通过带动轮带动铝排排出,自动化程度高,工作效率快;

11、2、该一种变压器铝排用自动加工装置,通过固定底板内设置有第二定位板,第一定位板的尺寸与第二定位板的尺寸相同,第二定位板一侧设置有定位槽,定位槽顶端设置有定位孔,定位孔与冲孔杆对应设置有三组,且尺寸相适配,通过第二定位板、定位孔与冲孔杆有效提高装置加工的精准度;导向孔的尺寸与导向杆的尺寸相适配,导向杆通过导向孔与加工顶板活动连接,加工顶板通过升降杆与固定底板活动连接,通过导向杆与导向孔进一步提高加工的精准度;第二定位板底端设置有通孔,通孔的尺寸与冲孔杆的尺寸相适配,通孔底端设置有回收槽,方便快接的回收冲压过程中产生的碎屑,有效的节约资源。

技术特征:

1.一种变压器铝排用自动加工装置,其特征在于:包括装置主体(1),所述装置主体(1)底端设置有支撑底脚(2),所述装置主体(1)顶端外侧设置有边沿(3),所述装置主体(1)顶端设置有工作台(4),所述工作台(4)顶端设置有驱动组件(5),所述工作台(4)一侧设置有加工装置(6),所述加工装置(6)底端设置有升降杆(7),所述升降杆(7)底端设置有加工顶板(8),所述加工顶板(8)底端设置有固定底板(9),所述固定底板(9)两侧设置有导向杆(10),所述加工顶板(8)底端设置有导向孔(12),所述导向孔(12)内侧设置有冲孔杆(13),所述加工装置(6)一侧设置有控制面板(16)。

2.根据权利要求1所述的一种变压器铝排用自动加工装置,其特征在于:所述支撑底脚(2)数量设置有六组,所述支撑底脚(2)矩形阵列分布,所述支撑底脚(2)底端设置支撑底板。

3.根据权利要求1所述的一种变压器铝排用自动加工装置,其特征在于:所述边沿(3)数量设置有两组,且对称设置有,所述边沿(3)内侧设置有滑轨(301),所述驱动组件(5)两侧设置有对应设置驱动滚轮(501),所述驱动滚轮(501)通过驱动电机与滑轨(301)活动连接。

4.根据权利要求1所述的一种变压器铝排用自动加工装置,其特征在于:所述驱动组件(5)内设置有第一定位板(502),所述第一定位板(502)的尺寸与第二定位板(901)的尺寸相同,所述第一定位板(502)一侧设置有夹持装置(503)。

5.根据权利要求1所述的一种变压器铝排用自动加工装置,其特征在于:所述固定底板(9)内设置有第二定位板(901),所述第二定位板(901)一侧设置有定位槽(902),所述定位槽(902)顶端设置有定位孔(903),所述定位孔(903)与冲孔杆(13)对应设置有三组,且尺寸相适配。

6.根据权利要求1所述的一种变压器铝排用自动加工装置,其特征在于:所述导向孔(12)的尺寸与导向杆(10)的尺寸相适配,所述导向杆(10)通过导向孔(12)与加工顶板(8)活动连接,所述加工顶板(8)通过升降杆(7)与固定底板(9)活动连接。

7.根据权利要求5所述的一种变压器铝排用自动加工装置,其特征在于:所述第二定位板(901)底端设置有通孔(14),所述通孔(14)的尺寸与冲孔杆(13)的尺寸相适配,所述通孔(14)底端设置有回收槽(15)。

技术总结

本技术公开了一种变压器铝排用自动加工装置,包括装置主体,所述装置主体底端设置有支撑底脚,所述装置主体顶端外侧设置有边沿,所述装置主体顶端设置有工作台,所述工作台顶端设置有驱动组件,所述工作台我一侧设置有加工装置,所述加工装置底端设置有升降杆,所述升降杆底端设置有加工顶板,所述加工顶板底端设置有固定底板,所述固定底板两侧设置有导向杆,所述加工顶板底端设置有导向孔,所述导向孔内侧设置有冲孔杆,所述加工装置一侧设置有控制面板;该一种变压器铝排用自动加工装置通过设置冲孔杆、通孔、回收槽、带动轮、夹持装置,可以达到提高加工精准度与生产效率,有效回收碎屑的目的。

技术研发人员:李兴辉,吴芳,何明春

受保护的技术使用者:安徽勤胜精密五金有限公司

技术研发日:20221027

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!