一种金属丝折弯成型装置的制作方法

1.本实用新型涉及到一种折弯成型装置,尤其涉及到一种将金属丝(主要是钢丝)折弯成型的装置。

背景技术:

2.目前,将手动钢丝折弯成型通常都是手工完成的。众所周知,由手工折弯成型钢丝,一方面费时费力,劳动强较大,而且,生产效率较低,增加了用工成本;另一方面,折弯成型的钢丝一致性不好,大大影响了成型质量。

技术实现要素:

3.本实用新型所解决的技术问题是:提供一种省时省力、大大提高成型质量的金属丝折弯成型装置。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种金属丝折弯成型装置,包括:底板、以及设置在底板上的底座,该底座上设置有工件安置圆盘,工件安置圆盘上设置有偏心的定位块和至少一个定位销轴,工件安置圆盘上活动套设有活套扳手,该活套扳手的具体结构包括:活动套设在所述的工件安置圆盘上的活套、以及设置在活套上的手柄,所述的手柄在靠近活套处设置有顶块安装部,顶块安装部上设置有顶块,顶块在靠近工件安置圆盘的一端设置有定位套;所述的底板上还设置有限位安装板,限位安装板上设置有与顶块相配合的限位件。

5.作为一种优选方案,在所述的一种金属丝折弯成型装置中,所述的顶块与手柄上的顶块安装部之间设置有定位调节机构。

6.作为一种优选方案,在所述的一种金属丝折弯成型装置中,所述的定位调节机构包括:至少两个沿着所述手柄的长度方向开设在顶块安装部上的顶块定位螺纹孔,所述的顶块上设置有与顶块定位螺纹孔相配合的调节用长孔,选取螺栓穿过所述顶块上的调节用长孔、旋紧在顶块安装部上相应的顶块定位螺纹孔中。

7.作为一种优选方案,在所述的一种金属丝折弯成型装置中,所述的工件安置圆盘上开设有至少两个偏心的定位块定位螺纹孔,所述的定位块上开设有调整用长孔,选取螺栓穿过定位块上的调整用长孔、旋紧在工件安置圆盘上的一个定位块定位螺纹孔中。

8.作为一种优选方案,在所述的一种金属丝折弯成型装置中,所述的工件安置圆盘上设置有至少两根不同直径的定位销轴,其具体设置方式为:所述的工件安置圆盘上开设有与所述的定位销轴一一对应的定位销安置孔,所述的定位销轴插设在相应的定位销安置孔中。

9.作为一种优选方案,在所述的一种金属丝折弯成型装置中,所述限位安装板的具体安装方式为:所述的底板上沿周向开设有若干个与工件安置圆盘同心的限位安装螺纹孔,所述的限位安装板呈弧形,限位安装板上开设有圆弧形调整孔,选取螺栓穿过所述限位安装板上的圆弧形调整孔、旋紧在底板上相应的限位安装螺纹孔中。

10.作为一种优选方案,在所述的一种金属丝折弯成型装置中,所述的限位安装板在其相应端上设置有限位支座,限位支座上开设有限位螺纹孔,选取螺栓作为限位件设置在限位支座上的限位螺纹孔中。

11.作为一种优选方案,在所述的一种金属丝折弯成型装置中,所述的工件安置圆盘与底座的安装方式为:所述的底座上开设有止转安置孔,工件安置圆盘的底面上设置有与所述的止转安置孔相配合的止转安装凸台,工件安置圆盘上的止转安装凸台插设在所述底座上的止转安置孔中。

12.作为一种优选方案,在所述的一种金属丝折弯成型装置中,所述止转安装凸台的横截面呈正多边形,所述底座上的止转安置孔为与所述的止转安装凸台相对应的正多边形孔。

13.作为一种优选方案,在所述的一种金属丝折弯成型装置中,所述的止转安装凸台与工件安置圆盘为分体式结构,具体安装方式为:所述的工件安置圆盘上开设有中心安装通孔,所述的止转安装凸台上开设有紧固螺纹孔,选取螺栓穿过所述工件安置圆盘上的中心安装通孔、旋紧在止转安装凸台上的紧固螺纹孔中。

14.本实用新型的有益效果是:本实用新型通过设置工件安置圆盘,在工件安置圆盘上设置有定位块和定位销轴,在工件安置圆盘上套设有活套扳手,在底板上设置限位安装板和在限位安装板上设置与顶块相配合的限位件,从而保证了折弯成型的一致性,并且,大大降低了劳动强度,提高了生产效率,减小了用工成本;此外,由于可设置多个定位销轴和多个定位块定位螺纹孔,从而可以灵活调整定位块和定位销轴、甚至限位安装板的位置,以适应各种不同工况的需求。当然,由于所述止转安装凸台的横截面呈正多边形,所述底座上的止转安置孔为与止转安装凸台相对应的正多边形孔,因此,还可调整工件安置圆盘的位置,以适应各种不同工况的需求。总之,本实用新型所述的金属丝折弯成型装置结构非常简单灵活,使用非常方便。

附图说明

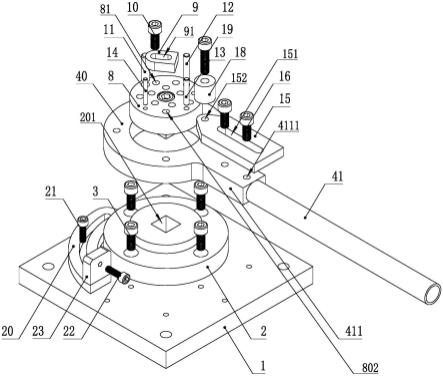

15.图1是本实用新型所述金属丝折弯成型装置的立体结构示意图。

16.图2是本实用新型所述金属丝折弯成型装置的爆炸结构示意图。

17.图3是本实用新型所述工件安置圆盘的爆炸结构示意图。

18.图4是本实用新型的俯视方向的使用状态示意图之一。

19.图5是本实用新型的俯视文向的使用状态示意图之二。

20.图1至图5的附图标记为:1、底板,101、限位安装螺纹孔,2、底座,3、螺栓,4、活套扳手,40、活套,41、手柄,411、顶块安装部,4111、顶块定位螺纹孔,8、工件安置圆盘;801、中心安装通孔,802、定位块定位螺纹孔,81、螺栓,82、止转安装凸台,821、紧固螺纹孔,9、定位块,91、调整用长孔,10、螺栓,11、定位销轴,12、定位销轴,13、定位销轴,14、定位销轴,15、顶块,151、调节用长孔,152、定位套安装螺纹孔,16、螺栓,18、定位套,19、螺栓,20、限位安装板,201、止转安置孔,202、圆弧形调整孔,21、螺栓,22、限位件,23、限位支座,100、钢丝。

具体实施方式

21.下面结合附图1至5,详细描述本实用新型所述的一种金属丝折弯成型装置的具体

实施方案。

22.如图1和图2所示,本实用新型所述的一种金属丝折弯成型装置,其结构包括:底板1、以及设置在底板1上的底座2,底座2的具体安装方式为:底座2上沿周向均匀开设有四个安装通孔,所述的底板1上开设有与底座2上的安装通孔一一对应的安装螺纹孔,选取螺栓3穿过底座2上的安装通孔、旋紧在底板1上的相应安装螺纹孔中(属于领域的惯常技术,在此不再展开描述);所述的底座2上设置有工件安置圆盘8,所述的工件安置圆盘8与底座2的安装方式为:所述的底座2上开设有正方形的止转安置孔201,工件安置圆盘8的底面上设置有与所述的止转安置孔201相配合的止转安装凸台82,工件安置圆盘8上的止转安装凸台82插设在所述底座2上的止转安置孔201中;如图3所示,所述的止转安装凸台82与工件安置圆盘8为分体式结构,具体安装方式为:所述的工件安置圆盘8上开设有中心安装通孔801,所述的止转安装凸台82上开设有紧固螺纹孔821,选取螺栓81穿过所述工件安置圆盘8上的中心安装通孔801、旋紧在止转安装凸台82上的紧固螺纹孔821中;所述的工件安置圆盘8上设置有偏心的定位块9、以及四个不同粗细的定位销轴11、12、13和14,定位销轴11、12、13和14的具体设置方式为:所述的工件安置圆盘8上开设有与定位销轴11、12、13和14一一对应的定位销安置孔,所述的定位销轴11、12、13和14插设在工件安置圆盘8上相应的定位销安置孔中(属于领域的惯常技术,在此不再展开描述),所述定位块9的具体安装方式为:所述的工件安置圆盘8开设有十个偏心的定位块定位螺纹孔802(定位块定位螺纹孔802的数量并不是固定的,可根据实际情况而定),所述的定位块9上开设有调整用长孔91,选取螺栓10穿过定位块9上的调整用长孔91、旋紧在工件安置圆盘8上的某个定位块定位螺纹孔中;工件安置圆盘8上活动套设有活套扳手4,该活套扳手4的具体结构包括:活动套设在所述的工件安置圆盘8上的活套40、以及设置在活套40上的手柄41,所述的手柄41在靠近活套40处设置有顶块安装部411,顶块安装部411上设置有顶块15,顶块15在靠近工件安置圆盘8的一端设置有定位套18,具体设置方式为:顶块15在靠近工件安置圆盘8的一端开设有定位套安装螺纹孔152,选取螺栓19穿过定位套18、旋紧在顶块15上的定位套安装螺纹孔152中;所述的顶块15与所述手柄41上的顶块安装部411之间设置有定位调节机构,该定位调节机构包括:一对沿着手柄41的长度方向开设在顶块安装部411上的顶块定位螺纹孔4111,所述的顶块15上开设有与所述的定位螺纹孔4111相配合的调节用长孔151,选取螺栓16穿过顶块15上调节用长孔151、旋紧在顶块安装部411上相应的顶块定位螺纹孔4111中;所述的底板1上还设置有限位安装板20,该限位安装板20的具体安装方式为:所述的底板1上沿周向开设有若干个与工件安置圆盘8同心的限位安装螺纹孔101,所述的限位安装板20呈弧形,限位安装板20上开设有圆弧形调整孔202,选取螺栓21穿过所述限位安装板20上的圆弧形调整孔202、旋紧在底板1上相应的限位安装螺纹孔101中;所述的限位安装板20在其相应端即迎向顶块15的一端上设置有与顶块15相配合的限位支座23,限位支座23上开设有限位螺纹孔,选取螺栓作为限位件22设置在限位支座23上的限位螺纹孔中。

23.实际使用时,如图4所示,首先在工件安置圆盘8上选择与所要折弯成型的钢丝100相对应的定位销轴13,然后,根据所选定的定位销轴13布置定位块9和限位安装板20,并调整顶块15和限位件22的位置;折弯成型时,将钢丝100置于定位销轴13与定位块9之间,然后,转动活套扳手4,定位套18压迫着钢丝100绕着定位销轴13折弯成型,直至顶块15受阻到限位件22(参见图5所示)。

24.综上所述,仅为本实用新型的较佳实施例而已,并非用来限定本实用新型实施的范围,凡依本实用新型权利要求范围所述的形状、构造、特征及精神所作的均等变化与修饰,均应包括在本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1