一种铝型材挤压装置的制作方法

本技术涉及起重设备,具体涉及一种单梁起重机的抗形变横梁。

背景技术:

1、金属挤压加工是利用金属塑性成形原理进行压力加工的一种重要方法,通过挤压将金属锭坯一次加工成管、棒、t型、l型等型材。挤压加工特点是处于强烈的三向压应力状态,这有利于提高金属的塑性变形能力,提高制品的质量,改善制品内部微观组织和性能。

2、现有挤压设备一般只能安装一种模具,在进行换产时,往往需要停机换模,模效率降低,且由于模具在进行挤压生产时往往带有高温,因此极容易烫伤工作人员,操作十分不便。

技术实现思路

1、基于上述表述,本实用新型提供了一种单梁起重机的抗形变横梁,以解决现有挤压设备只能安装一种模具,在进行换产时换模效率低,且安全性不高的缺点。

2、一种铝型材挤压装置,包括底座,所述底座上竖直设置有固定座,所述固定座的一端端设有夹板,所述固定座内还设有气缸并连接于夹板,所述夹板上设有多组模具;所述固定座远离夹板的另一端依次布置有输送轨道和液压缸,所述固定座内设有挤压筒,所述输送轨道与挤压筒的进料口保持同一水平高度并留有间距,所述液压缸的推杆位于输送轨道的正上方并沿输送轨道的轴向方向伸缩。

3、本实用新型是通过以下技术方案予以实现的:

4、进一步的,所述底座的顶部还设有滑轨,所述夹板底部设置有与滑轨相适配的滑轮。

5、进一步的,所述夹板朝向固定座的一面的中心处设有转盘,所述转盘的中心处设有轴承,所述气缸的伸缩端与转盘转动连接,所述夹板内还设有用于驱动转盘旋转的电机;所述夹板远离固定座的一面设有出料口,多组所述模具以轴承为中心环形阵列布置于转盘上,所述出料口与其中一组模具相连通。

6、进一步的,所述转盘整体突出设置,所述固定座的侧面上设有与转盘相适配的安装槽,所述挤压筒的出口端连通于安装槽的槽底面并与出料口和其中一组模具形成直线通道。

7、进一步的,所述挤压筒靠近夹板的一侧的外侧壁上还设有加热组件,所述加热组件包括包裹于挤压筒外侧壁上的隔热棉,所述隔热棉上环绕设置有电磁线圈,所述电磁线圈的两端外接有电源。

8、进一步的,所述挤压筒的外侧壁上还设有温度感应器,所述温度感应器的电源线穿过固定座连接于控制台。

9、进一步的,所述固定座上还设有切刀并位于挤压筒的进料口的上方布置。

10、进一步的,所述夹板朝向固定座一侧的四个角落还设有插杆,所述固定座侧面的四个角落对应设置有插槽,所述插槽内设有用于固定插杆的夹头。

11、与现有技术相比,本申请的技术方案具有以下有益技术效果:

12、本申请将多组模具同时安装于夹板的转盘上,且该转盘能够通过电机驱动并旋转,从而使得每一组模具都能与挤压筒和出料口进行对接,操作十分方便,且该结构无需人为接触就能进行自动更换模具,换模间隔时间短,换产时更加方便,安全性更高。

技术特征:

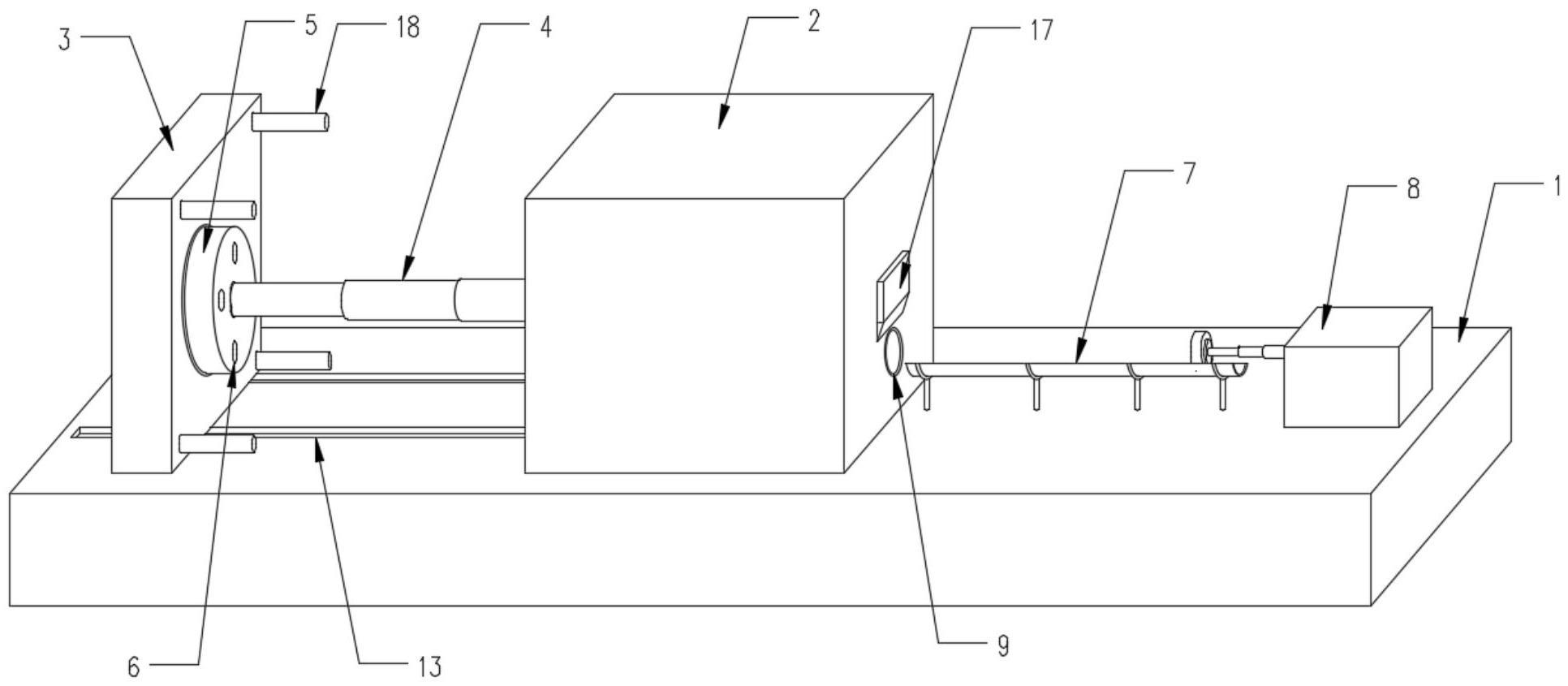

1.一种铝型材挤压装置,其特征在于,包括底座(1),所述底座(1)上竖直设置有固定座(2),所述固定座(2)的一端设有夹板(3),所述固定座(2)内还设有气缸(4)并连接于夹板(3),所述夹板(3)上设有多组模具(6);所述固定座(2)远离夹板(3)的另一端依次布置有输送轨道(7)和液压缸(8),所述固定座(2)内设有挤压筒(9),所述输送轨道(7)与挤压筒(9)的进料口保持同一水平高度并留有间距,所述液压缸(8)的推杆位于输送轨道(7)的正上方并沿输送轨道(7)的轴向方向伸缩。

2.根据权利要求1中所述的一种铝型材挤压装置,其特征在于,所述底座(1)的顶部还设有滑轨(13),所述夹板(3)底部设置有与滑轨(13)相适配的滑轮。

3.根据权利要求1中所述的一种铝型材挤压装置,其特征在于,所述夹板(3)朝向固定座(2)的一面的中心处设有转盘(5),所述转盘(5)的中心处设有轴承,所述气缸(4)的伸缩端与转盘(5)转动连接,所述夹板(3)内还设有用于驱动转盘(5)旋转的电机(14);所述夹板(3)远离固定座(2)的一面设有出料口(15),多组所述模具(6)以轴承为中心环形阵列布置于转盘(5)上,所述出料口(15)与其中一组模具(6)相连通。

4.根据权利要求3中所述的一种铝型材挤压装置,其特征在于,所述转盘(5)整体突出设置,所述固定座(2)的侧面上设有与转盘(5)相适配的安装槽(16),所述挤压筒(9)的出口端连通于安装槽(16)的槽底面并与出料口(15)和其中一组模具(6)形成直线通道。

5.根据权利要求1中所述的一种铝型材挤压装置,其特征在于,所述挤压筒(9)靠近夹板(3)的一侧的外侧壁上还设有加热组件,所述加热组件包括包裹于挤压筒(9)外侧壁上的隔热棉(11),所述隔热棉(11)上环绕设置有电磁线圈(10),所述电磁线圈(10)的两端外接有电源。

6.根据权利要求1中所述的一种铝型材挤压装置,其特征在于,所述挤压筒(9)的外侧壁上还设有温度感应器(12),所述温度感应器(12)的电源线穿过固定座(2)连接于控制台。

7.根据权利要求1中所述的一种铝型材挤压装置,其特征在于,所述固定座(2)上还设有切刀(17)并位于挤压筒(9)的进料口的上方布置。

8.根据权利要求1中所述的一种铝型材挤压装置,其特征在于,所述夹板(3)朝向固定座(2)一侧的四个角落还设有插杆(18),所述固定座(2)侧面的四个角落对应设置有插槽,所述插槽内设有用于固定插杆(18)的夹头。

技术总结

本技术涉及一种铝型材挤压装置,包括底座,底座上竖直设置有固定座,固定座的一端端设有夹板,固定座内还设有气缸并连接于夹板,夹板上设有多组模具;固定座远离夹板的另一端依次布置有输送轨道和液压缸,固定座内设有挤压筒,输送轨道与挤压筒的进料口保持同一水平高度并留有间距,液压缸的推杆位于输送轨道的正上方并沿输送轨道的轴向方向伸缩;本申请将多组模具同时安装于夹板的转盘上,且该转盘能够通过电机驱动并旋转,从而使得每一组模具都能与挤压筒和出料口进行对接,操作十分方便,且该结构无需人为接触就能进行自动更换模具,换模间隔时间短,换产时更加方便,安全性更高。

技术研发人员:王杰,郝红生,陈东

受保护的技术使用者:丹江口市凤迎机械设备有限公司

技术研发日:20221116

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!