一种用于内旋旋压机的旋轮室总成的制作方法

本技术属于旋压机部件,具体涉及一种用于内旋旋压机的旋轮室总成。

背景技术:

1、旋压机属于金属塑性成型机械。在其床身上面装有交流伺服系统,该系统中的旋轮架设有纵、横两个相互垂直的滑架,横向和纵向进给采用精密滚珠丝杠副,由伺服电机依次与同步带传动副及精密滚珠丝杠副相连接,而旋轮室则是构成旋压机的主要结构。

2、现有的旋轮室在加工中,旋压时产生的径向力与轴向力较大,容易出现传动结构的损坏,并且内部结构如旋轮轴的设计不合理,导致在安装中难度较大,并且还存在于其他结构连接不稳,导致旋压效率较低,故障率较高的问题,因此实际使用中存在可改进的空间。

技术实现思路

1、本实用新型的目的在于提供一种用于内旋旋压机的旋轮室总成,以解决上述背景技术中提出的现有旋轮室在加工中,容易出现损坏,以及内部结构设计不合理,导致工作效率较低的问题。

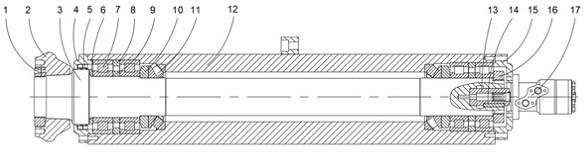

2、为实现上述目的,本实用新型提供如下技术方案:一种用于内旋旋压机的旋轮室总成,包括旋轮室以及贯穿旋轮室内部的旋轮轴,所述旋轮室中孔加工有四处轴承位,在轴承位内设置有支撑件;

3、所述旋轮轴的输出端延伸至旋轮室的外部,且输出端上安装有旋轮,所述旋轮轴后端处于旋轮室的内部;所述旋轮室的前端设置有主旋缸前端压盖,所述主旋缸前端压盖与旋轮轴之间设置有骨架油封,所述旋轮室的后端设置有主旋缸后端压盖,所述主旋缸后端压盖安装有液压马达。

4、优选的,所述支撑件包括多个圆柱滚子轴承副,以及处于中间位置的轴承外圈隔套、轴承内圈隔套以及推力圆柱滚子轴承副,所述轴承内圈隔套与推力圆柱滚子轴承副中间设置有轴承垫片,所述圆柱滚子轴承副分别位于旋轮室的外侧,所述推力圆柱滚子轴承副反向装配于旋轮轴前端垫片之间,并轴向贴紧在旋轮室轴承位的两个相反平面上。

5、优选的,所述旋轮轴包括依次设置在前端的旋轮锁紧螺母螺纹段、旋轮配合段、密封段、前端圆柱滚子轴承安装段、前端推力圆柱滚子轴承副安装段,以及依次设置在旋轮轴后端位置的后端轴承安装段、液压马达连接块安装位、平键安装位、旋轮轴锁紧螺母螺纹段,所述旋轮配合段为外锥面结构,且该外锥面与所述旋轮的内锥孔相配合;所述密封段的外径与骨架油封的内径配合,所述前端推力圆柱滚子轴承副安装段用于装配推力圆柱滚子轴承副。

6、优选的,所述后端轴承安装段用于装配旋轮轴前端垫片和两对圆柱滚子轴承副三个轴承,所述液压马达连接块安装位与连接块连接,而所述平键安装位与平键装配连接。

7、优选的,所述密封段的直径大于前端圆柱滚子轴承安装段的直径,且密封段的内端面与旋轮轴前端垫片的相应端面贴紧。

8、优选的,所述旋轮室包括旋轮室壳体、前端盖安装位、支撑杆安装位、前端圆柱滚子轴承安装位、前端轴承空位、前端推力滚子轴承安装位、前端推力滚子轴承轴向支撑位、安装底板、安装侧翼、后端推力滚子轴承轴向支撑位、后端推力滚子轴承安装位、后端轴承空位、后端圆柱滚子轴承安装位、后端盖安装位;所述安装底板和安装侧翼设置在所述旋轮室壳体的两端,所述主旋缸前端压盖装配在所述前端盖安装位上,所述前端圆柱滚子轴承安装位与后端圆柱滚子轴承安装位位于旋轮室的两端位置处,所述前端轴承空位与后端轴承空位之间形成有供推力圆柱滚子轴承副运动的区域,所述主旋缸后端压盖装配在后端盖安装位上。

9、优选的,所述前端轴承空位、前端推力滚子轴承安装位、前端推力滚子轴承轴向支撑位设置在前端圆柱滚子轴承安装位上,后端推力滚子轴承轴向支撑位、后端推力滚子轴承安装位以及后端轴承空位设置在后端圆柱滚子轴承安装位上。

10、与现有技术相比,本实用新型的有益效果是:

11、通过本实用新型的设计,将圆柱滚子轴承副分别位于旋轮室两向外侧,用于大跨度径向支撑旋轮轴两端,以承受旋压时产生的径向力,而将推力圆柱滚子轴承副反向装配于圆柱滚子轴承副之间,并轴向贴紧在旋轮室的推力轴承位的两个相反平面上,用于承受旋压时产生的两向轴向力,从而避免损坏,同时将旋轮轴重新设计,提升与各部件支架的安装稳定性,从而提升后期加工中的稳定性,完善了现有结构中的不足。

技术特征:

1.一种用于内旋旋压机的旋轮室总成,包括旋轮室(12)以及贯穿旋轮室(12)内部的旋轮轴(3),其特征在于:所述旋轮室(12)中孔加工有四处轴承位,在轴承位内设置有支撑件;

2.根据权利要求1所述的一种用于内旋旋压机的旋轮室总成,其特征在于:所述支撑件包括多个圆柱滚子轴承副(7),以及处于中间位置的轴承外圈隔套(8)、轴承内圈隔套(9)以及推力圆柱滚子轴承副(11),所述轴承内圈隔套(9)与推力圆柱滚子轴承副(11)中间设置有轴承垫片(10),所述圆柱滚子轴承副(7)分别位于旋轮室(12)的外侧,所述推力圆柱滚子轴承副(11)反向装配于旋轮轴前端垫片(6)之间,并轴向贴紧在旋轮室(12)轴承位的两个相反平面上。

3.根据权利要求1所述的一种用于内旋旋压机的旋轮室总成,其特征在于:所述旋轮轴(3)包括依次设置在前端的旋轮锁紧螺母螺纹段(301)、旋轮配合段(302)、密封段(303)、前端圆柱滚子轴承安装段(304)、前端推力圆柱滚子轴承副安装段(305),以及依次设置在旋轮轴(3)后端位置的后端轴承安装段(306)、液压马达连接块安装位(307)、平键安装位(308)、旋轮轴锁紧螺母螺纹段(309),所述旋轮配合段(302)为外锥面结构,且该外锥面与所述旋轮(2)的内锥孔相配合;所述密封段(303)的外径与骨架油封(5)的内径配合,所述前端推力圆柱滚子轴承副安装段(305)用于装配推力圆柱滚子轴承副(11)。

4.根据权利要求3所述的一种用于内旋旋压机的旋轮室总成,其特征在于:所述后端轴承安装段(306)用于装配旋轮轴前端垫片(6)和两对圆柱滚子轴承副(7)三个轴承,所述液压马达连接块安装位(307)与连接块(13)连接,而所述平键安装位(308)与平键(14)装配连接。

5.根据权利要求3所述的一种用于内旋旋压机的旋轮室总成,其特征在于:所述密封段(303)的直径大于前端圆柱滚子轴承安装段(304)的直径,且密封段(303)的内端面与旋轮轴前端垫片(6)的相应端面贴紧。

6.根据权利要求1所述的一种用于内旋旋压机的旋轮室总成,其特征在于:所述旋轮室(12)包括旋轮室壳体(1201)、前端盖安装位(1202)、支撑杆安装位(1203)、前端圆柱滚子轴承安装位(1204)、前端轴承空位(1205)、前端推力滚子轴承安装位(1206)、前端推力滚子轴承轴向支撑位(1207)、安装底板(1208)、安装侧翼(1209)、后端推力滚子轴承轴向支撑位(1210)、后端推力滚子轴承安装位(1211)、后端轴承空位(1212)、后端圆柱滚子轴承安装位(1213)、后端盖安装位(1214);所述安装底板(1208)和安装侧翼(1209)设置在所述旋轮室壳体(1201)的两端,所述主旋缸前端压盖(4)装配在所述前端盖安装位(1202)上,所述前端圆柱滚子轴承安装位(1204)与后端圆柱滚子轴承安装位(1213)位于旋轮室(12)的两端位置处,所述前端轴承空位(1205)与后端轴承空位(1212)之间形成有供推力圆柱滚子轴承副(11)运动的区域,所述主旋缸后端压盖(15)装配在后端盖安装位(1214)上。

7.根据权利要求6所述的一种用于内旋旋压机的旋轮室总成,其特征在于:所述前端轴承空位(1205)、前端推力滚子轴承安装位(1206)、前端推力滚子轴承轴向支撑位(1207)设置在前端圆柱滚子轴承安装位(1204)上,后端推力滚子轴承轴向支撑位(1210)、后端推力滚子轴承安装位(1211)以及后端轴承空位(1212)设置在后端圆柱滚子轴承安装位(1213)上。

技术总结

本技术公开了一种用于内旋旋压机的旋轮室总成,包括旋轮室以及贯穿旋轮室内部的旋轮轴,所述旋轮室中孔加工有四处轴承位,在轴承位内设置有支撑件;所述旋轮轴的输出端延伸至旋轮室的外部,且输出端上安装有旋轮,所述旋轮轴后端处于旋轮室的内部;所述旋轮室的前端设置有主旋缸前端压盖,所述主旋缸前端压盖与旋轮轴之间设置有骨架油封;通过本技术的设计,将圆柱滚子轴承副分别位于旋轮室两向外侧,用于大跨度径向支撑旋轮轴两端,以承受旋压时产生的径向力,而将推力圆柱滚子轴承副反向装配于圆柱滚子轴承副之间,并轴向贴紧在旋轮室的推力轴承位的两个相反平面上,用于承受旋压时产生的两向轴向力,从而避免损坏。

技术研发人员:何玲,蔡振灿

受保护的技术使用者:泉州市泰智机械发展有限公司

技术研发日:20221125

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!