一种钢板的辅助焊接平台的制作方法

1.本实用新型涉及钢板焊接技术领域,具体是一种钢板的辅助焊接平台。

背景技术:

2.钢板的焊接是机械生产加工中非常常见的一种加工工艺,焊接平台主要是为了将焊接件进行承载以及定位使用,便于焊接工的焊接作业,在为了将成对钢板的焊接缝完美地拼接在一起就需要进行钢板位置进行定位,当遇到钢板呈角度焊接的时候就更需要进行钢板的定位调整,以便更好的进行焊接作业。

3.中国专利公开了

“ꢀ

一种用于钢板焊接的可调式辅助平台”,公开号为;cn209190150u,此实用新型公开了一种用于钢板焊接的可调式辅助平台,包括焊接平台和两组移动横梁,所述焊接平台底部四角均固定安装有支腿,四组所述支腿一侧均通过支架分别固定连接有第一气缸,实现自动对接焊缝,省时省力,自动快速推移钢板,安全可靠,但是,现有的用于钢板的辅助焊接平台,其平台承载的夹具等工具在可调性上存在不足,处于一个承载夹具只能针对一种角度的钢板焊接,使得焊接不同角度时需要重新换一个调整夹具,会降低作业的效率,费时费力,不利于使用。

技术实现要素:

4.本实用新型为了解决上述现有技术存在的问题,提供一种钢板的辅助焊接平台。

5.本实用新型的具体方案是:一种钢板的辅助焊接平台,包括焊接台和钢板本体,所述焊接台顶部的右侧设置有调节夹持机构,所述焊接台顶部的左侧设置有支撑焊接机构,所述钢板本体设置在调节夹持机构和支撑焊接机构的顶部;所述调节夹持机构包括角度调节组件和定位夹持组件,所述角度调节组件栓接在焊接台顶部的右侧,所述定位夹持组件栓接在角度调节组件的右侧,所述支撑焊接机构包括高度调节组件和限位调整组件,所述高度调节组件设置在焊接台顶部的左侧,所述限位调整组件栓接在高度调节组件的顶部,所述钢板本体设置在角度调节组件和高度调节组件的顶部。

6.为了达到支撑钢板本体并进行调节的效果,作为本实用新型的一种钢板的辅助焊接平台优选的,所述角度调节组件包括u型固定块、u型调节盘、紧锁螺丝和可调支撑板,所述u型固定块栓接在焊接台顶部的右侧,所述u型调节盘的底部设置在u型固定块的内部,所述紧锁螺丝的后侧依次贯穿u型固定块和u型调节盘并将u型调节盘铰接在u型固定块的内部,所述紧锁螺丝的后侧螺纹连接在u型固定块内部的后侧,所述可调支撑板的底部栓接在u型调节盘的顶部,所述可调支撑板的顶部与钢板本体的底部接触。

7.为了达到对钢板本体进行限位的效果,作为本实用新型的一种钢板的辅助焊接平台优选的,所述定位夹持组件包括l型支撑板、手转螺杆和夹持板,所述l型支撑板栓接在可调支撑板的右侧,所述手动螺杆螺纹连接在l型支撑板的顶部并贯穿,所述夹持板的顶部与手转螺杆的底部转动连接,所述夹持板的底部与钢板本体的顶部接触。

8.为了达到放置钢板并进行高度调节的效果,作为本实用新型的一种钢板的辅助焊

接平台优选的,所述高度调节组件包括固定板、升降液压缸和放置板,所述固定板的两侧与焊接台内部的两侧栓接,所述升降液压缸栓接在固定板的顶部,所述升降液压缸的伸缩端贯穿焊接台的底部,所述放置板的底部与升降液压缸的伸缩端栓接,所述放置板的顶部与钢板本体的底部接触。

9.为了达到推送和限位低压的效果,作为本实用新型的一种钢板的辅助焊接平台优选的,所述限位调整组件包括调整板、调节螺纹杆和双层限位板,所述调整板栓接在放置板顶部的左侧,所述调节螺纹杆的右侧螺纹连接在调整板的内壁并贯穿,所述双层限位板的左侧与调节螺纹杆的左侧转动连接。

10.为了达到辅助贯穿钢板本体之间的焊接角度的效果,作为本实用新型的一种钢板的辅助焊接平台优选的,所述u型固定块的前侧粘接有角度观察尺。

11.为了达到防滑的效果,作为本实用新型的一种钢板的辅助焊接平台优选的,所述可调支撑板的顶部粘接有防滑加固垫,所述防滑加固垫为橡胶材料。

12.为了达到加固支撑的效果,作为本实用新型的一种钢板的辅助焊接平台优选的,所述固定板顶部的两侧内嵌有伸缩支撑杆,所述伸缩支撑杆的顶部贯穿焊接台的底部内嵌在放置板的底部。

13.与现有技术相比,本实用新型的有益效果是:

14.该钢板的辅助焊接平台,通过设置焊接台、钢板本体、调节夹持机构和支撑焊接机构,在对两个钢板本体进行焊接时,根据操作人员需要焊接的角度,先对焊接台顶右侧的调节夹持机构进行调节,其可调性极高,可适应不同的角度,然后调节至合适的角度后将其中一个钢板本体搁置在调节夹持机构的顶部,调整位置,并经过调节夹持机构对钢板本体进行夹持限位,防止脱落,然后再将另一个钢板本体搁置在支撑焊接机构的顶部,经过调整使其与调节夹持机构顶部的钢板本体对齐,然后再进行抵压,保证在焊接时的稳定性,后续对不同角度的焊接作业都可依照上述调整焊接,无需更换夹具等工具,以提升作业的效率,省时省力。

附图说明

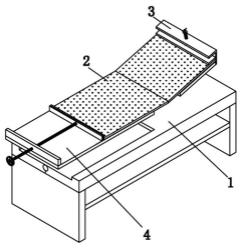

15.图1为本实用新型的钢板的辅助焊接平台的整体结构图;

16.图2为本实用新型中调节夹持机构和支撑焊接机构的组件示意图;

17.图3为本实用新型中角度调节组件的结构示意图;

18.图4为本实用新型中定位夹持组件的结构示意图;

19.图5为本实用新型中高度调节组件的结构示意图;

20.图6为本实用新型中限位调整组件的结构示意图;

21.图中:1、焊接台;2、钢板本体;3、调节夹持机构;301、角度调节组件;3011、u型固定块;3012、u型调节盘;3013、紧锁螺丝;3014、可调支撑板;302、定位夹持组件;3021、l型支撑板;3022、手转螺杆;3023、夹持板;4、支撑焊接机构;401、高度调节组件;4011、固定板;4012、升降液压缸;4013、放置板;402、限位调整组件;4021、调整板;4022、调节螺纹杆;4023、双层限位板;5、角度观察尺;6、防滑加固垫;7、伸缩支撑杆。

具体实施方式

22.参见图1-6,本实施例是一种钢板的辅助焊接平台,包括焊接台1和钢板本体2,焊接台1顶部的右侧设置有调节夹持机构3,焊接台1顶部的左侧设置有支撑焊接机构4,钢板本体2设置在调节夹持机构3和支撑焊接机构4的顶部;

23.调节夹持机构3包括角度调节组件301和定位夹持组件302,角度调节组件301栓接在焊接台1顶部的右侧,定位夹持组件302栓接在角度调节组件301的右侧,支撑焊接机构4包括高度调节组件401和限位调整组件402,高度调节组件401设置在焊接台1顶部的左侧,限位调整组件402栓接在高度调节组件401的顶部,钢板本体2设置在角度调节组件301和高度调节组件401的顶部。

24.在本实施例中:通过设置焊接台1、钢板本体2、角度调节组件301、定位夹持组件302、高度调节组件401和限位调整组件402,在对两个钢板本体2进行焊接时,根据操作人员需要焊接的角度,先对焊接台1顶右侧的角度调节组件301进行调节,其可调性极高,适应不同的角度,然后调节至合适的角度后将其中一个钢板本体2搁置在角度调节组的顶部,调整位置,并经过定位夹持组件302对钢板本体2进行夹持限位,防止脱落,然后再将另一个钢板本体2搁置在高度调节组件401的顶部,经过调整使其与角度调节组件301顶部的钢板本体2对齐,然后再限位调整组件402经过进行抵压使得两个钢板本体2的焊接处连接,保证在焊接时的稳定性,后续对不同角度的焊接作业都可依照上述调整焊接,无需更换夹具等工具,以提升作业的效率,省时省力。

25.作为本实用新型的技术优化方案,角度调节组件301包括u型固定块3011、u型调节盘3012、紧锁螺丝3013和可调支撑板3014,u型固定块3011栓接在焊接台1顶部的右侧,u型调节盘3012的底部设置在u型固定块3011的内部,紧锁螺丝3013的后侧依次贯穿u型固定块3011和u型调节盘3012并将u型调节盘3012铰接在u型固定块3011的内部,紧锁螺丝3013的后侧螺纹连接在u型固定块3011内部的后侧,可调支撑板3014的底部栓接在u型调节盘3012的顶部,可调支撑板3014的顶部与钢板本体2的底部接触。

26.在本实施例中:通过设置角度调节组件301,实现对钢板本体2的放置,同时可将钢板本体2调整至不同的角度,根据焊接角度的需求,作业人员经过转松u型固定块3011前侧的紧锁螺丝3013,可实现u型调节盘3012在u型固定块3011的内部进行倾斜角度的调整,间接实现对可调支撑板3014的角度调整,调整完成后作业人员将紧锁螺丝3013拧紧即可,再将钢板放在可调支撑板3014的顶部,后续进行固定限位。

27.作为本实用新型的技术优化方案,定位夹持组件302包括l型支撑板3021、手转螺杆3022和夹持板3023,l型支撑板3021栓接在可调支撑板3014的右侧,手转螺杆3022螺纹连接在l型支撑板3021的顶部并贯穿,夹持板3023的顶部与手转螺杆3022的底部转动连接,夹持板3023的底部与钢板本体2的顶部接触。

28.在本实施例中:通过设置定位夹持组件302,实现对角度调节组件301顶部的钢板本体2进行限位固定,经过转动l型支撑板3021顶部的手转螺杆3022推动夹持板3023,对可调支撑板3014顶部的钢板本体2进行抵压,使钢板本体2牢牢的被固定在可调支撑板3014的顶部,便于后续的焊接作业。

29.作为本实用新型的技术优化方案,高度调节组件401包括固定板4011、升降液压缸4012和放置板4013,固定板4011的两侧与焊接台1内部的两侧栓接,升降液压缸4012栓接在

固定板4011的顶部,升降液压缸4012的伸缩端贯穿焊接台1的底部,放置板4013的底部与升降液压缸4012的伸缩端栓接,放置板4013的顶部与钢板本体2的底部接触。

30.在本实施例中:通过设置高度调节组件401,实现放置钢板本体2,并对钢板本体2的位置进行调整,使得与另一块钢板本体2进行高度的对齐,将钢板本体2放置在放置板4013的顶部,然后经过固定板4011顶部的升降液压缸4012推动放置板4013,实现高度的调整,使得放置板4013顶部的钢板本体2与另一块钢板本体2的焊接处进行对齐,便于实现后续的焊接作业。

31.作为本实用新型的技术优化方案,限位调整组件402包括调整板4021、调节螺纹杆4022和双层限位板4023,调整板4021栓接在放置板4013顶部的左侧,调节螺纹杆4022的右侧螺纹连接在调整板4021的内壁并贯穿,双层限位板4023的左侧与调节螺纹杆4022的左侧转动连接。

32.在本实施例中:通过设置限位调整组件402,实现将高度调节组件401顶部的钢板本体2推送至与角度调节组件301顶部的钢板本体2处进行对接,经过作业人员旋转调整板4021内部的调节螺纹杆4022进行螺纹旋转,使得将双层限位板4023向右侧进行推送,而双层限位板4023则推动放置板4013顶部的钢板本体2一并向右移动,使得将放置板4013顶部的钢板本体2与可调支撑板3014顶部的钢板本体2进行对接,使两块钢板本体2的接缝完美对接,且双层限位板4023还对可调支撑板3014顶部的钢板本体2进行限位式的抵压,更加稳定的提升后续的焊接作业。

33.作为本实用新型的技术优化方案,u型固定块3011的前侧粘接有角度观察尺5。

34.在本实施例中:通过设置角度观察尺5,实现调节u型固定块3011内部的u型调节盘3012时,进行观察,以便了解u型调节盘3012倾斜的角度,提升实用性。

35.作为本实用新型的技术优化方案,可调支撑板3014的顶部粘接有防滑加固垫6,防滑加固垫6为橡胶材料。

36.在本实施例中:通过设置防滑加固垫6,在将钢板本体2放置在可调支撑板3014的顶部时,橡胶材料的防滑加固垫6在可调支撑板3014则做为钢板本体2与可调支撑板3014之间的加固点,避免后续焊接时钢板本体2滑落可调支撑板3014的风险,提升实用性。

37.作为本实用新型的技术优化方案,固定板4011顶部的两侧内嵌有伸缩支撑杆7,伸缩支撑杆7的顶部贯穿焊接台1的底部内嵌在放置板4013的底部。

38.在本实施例中:通过设置伸缩支撑杆7,对放置板4013进行支撑,同时辅助升降液压缸4012进行作业,增加放置板4013的稳定性,提升实用性。

39.本实施例的工作原理如下:首先,对两个钢板本体2进行焊接时,作业人员根据焊接角度的需求,拧松u型固定块3011前侧的紧锁螺丝3013,可实现u型调节盘3012在u型固定块3011的内部进行倾斜角度的调整,间接实现对可调支撑板3014的角度调整,调整完成后作业人员将紧锁螺丝3013拧紧,再将钢板放在可调支撑板3014的顶部,然后转动l型支撑板3021顶部的手转螺杆3022推动夹持板3023,对可调支撑板3014顶部的钢板本体2进行抵压,使钢板本体2牢牢的被固定在可调支撑板3014的顶部,接着将另一块钢板本体2放置在放置板4013的顶部,然后经过固定板4011顶部的升降液压缸4012推动放置板4013,实现高度的调整,使得放置板4013顶部的钢板本体2与可调支撑板3014顶部的钢板本体2的焊接处进行水平对齐,再转动调整板4021内部的调节螺纹杆4022,使得将双层限位板4023向右侧进行

推送,而双层限位板4023则推动放置板4013顶部的钢板本体2一并向右移动,实现放置板4013顶部的钢板本体2与可调支撑板3014顶部的钢板本体2进行对接,使得两块钢板本体2的接缝呈完美状态,且双层限位板4023还对可调支撑板3014顶部的钢板本体2进行限位式的抵压,稳定提升焊接作业的效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1