一种火焰辅助激光切割装置的制作方法

本技术属于金属热切割,更具体地,涉及一种火焰辅助激光切割装置。

背景技术:

1、作为一种新兴的金属热切割技术,激光切割以其切割速度快、切割质量好以及基材热变形小等特点被广泛应用于工业制造领域。随着商用激光器制造技术的不断进步,激光切割装备中所采用的激光器功率越来越高,所切割的板材厚度越来越大,万瓦激光器已经成为激光切割装备中的常用激光源。然而,在切割厚度大于30mm金属材料的板材时,仅仅通过增加激光功率仍然无法有效提高激光切割速度。而且,随着激光器功率的增加,激光切割厚板的成本也迅速上升。

2、为解决上述问题,工程技术人员提出了一种基于特殊设计的超音速喷嘴的氧助激光切割技术(lasox技术),该技术可以充分利用氧-铁燃烧反应释放的大量热能对待切割工件进行加热,显著降低切割过程中所需要的激光能量,从而实现使用更低功率的激光器就可以切割更厚的金属材料,使切割设备的成本显著降低。然而,受激光功率和氧-铁燃烧反应速度的限制,该技术的最大可切割厚度和切割效率局限在一定的范围,很难进一步提高。

3、火焰切割技术是采用燃烧的火焰作为热源实现对金属材料的切割工艺。一直以来,火焰切割技术以其较好的大厚度金属材料切割能力、低的设备成本和切割成本等优势成为切割大厚度金属材料的主要方式之一。但是,火焰切割存在切割效率低、热影响区和热变形大和预热时间长等不足,特别是难以穿孔,因此无法实现复杂形状的切割。迄今为止,火焰切割只能在一些相对简单的金属下料中得到应用,无法满足大厚度金属材料的高效、高质量、复杂形状的切割。

4、专利文献cn103934582b公开了一种激光-火焰复合切割方法,相比于现有的火焰切割技术和传统激光切割技术,这种激光-火焰复合切割技术在切割金属材料的最大厚度、切割效率和割缝质量等方面均有较大提高,并且结合了传统激光切割和火焰切割的各自优势。然而,上述技术存在以下问题:首先,使用200μm芯径的激光器和焦距为200mm的准直镜,导致输出光束的发散角较大。为了确保聚焦后的激光束无能量损失的通过切割喷嘴,需要采用焦距为600mm的聚焦镜以增加激光束的焦深,这将导致激光束在焦点处的光斑直径偏大,功率密度下降。特别是为了提高切割效率、厚度和割缝质量,不得不采用更高功率的激光器;其次,由于激光束的光斑直径增大,不得不使用孔径更大的切割喷嘴以便让激光束得以通过,从而进一步导致切割气体的消耗量增加,切割成本增加。特别重要的是,为了控制切割时的使用成本,尽可能减小切割喷嘴的孔径,该技术中不得不使得激光束的焦点位于待切割工件表面上方甚至位于切割喷嘴内部,导致入射到工件表面和割缝内部的实际激光束能量密度都较低,不利于提高激光切割的最大厚度、切割效率、改善割缝质量;再次,使用200mm焦距的准直镜和600mm焦距的聚焦镜,必然增加切割头的整体长度和重量,这将对切割平台的整体结构和质量方面提出更高的要求,同时使整个切割平台显得更加笨重,不利于复杂工件切割。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本实用新型提供了一种火焰辅助激光切割装置,其通过采用小发散角激光束,结合短焦距准直镜和聚焦镜的设计,可减小激光束的光斑直径、增大焦深,进而使激光束焦点位于待切割工件内部,以此显著增加进入割缝内部的激光束功率密度,使割缝内的熔融液态金属温度更高、粘度更小、更易被吹除,从而获得更好的切割质量。

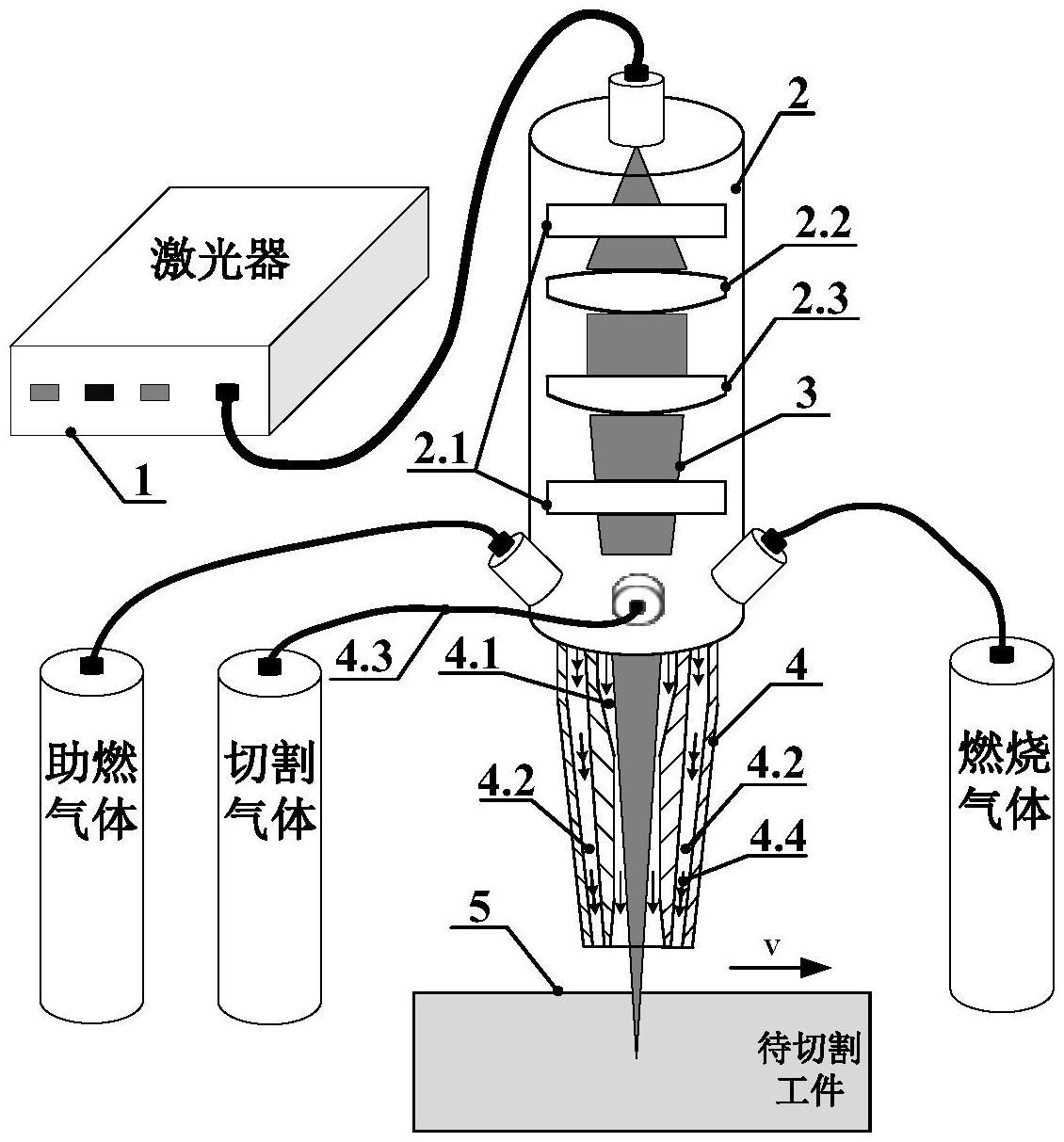

2、为实现上述目的,本实用新型提出了一种火焰辅助激光切割装置,该装置包括激光器、光学系统和切割喷嘴,其中:

3、所述激光器用于输出小发散角的激光束至所述光学系统中;

4、所述光学系统包括上、下布置的准直镜和聚焦镜,所述准直镜和聚焦镜均为短焦距镜片,所述激光束经所述准直镜和聚焦镜准直和聚焦后形成焦点位于待切割工件内部的激光束;

5、所述切割喷嘴与所述光学系统的底部相连,该切割喷嘴上开设有切割气体通道和混合气体通道,所述切割气体通道用于供切割气体和激光束通过,所述混合气体通道用于供燃烧气体和助燃气体混合后通过,通过后的燃烧气体和助燃气体在所述切割喷嘴底部的出口处点燃以对待切割工件进行加热,而通过后的激光束和切割气体则作用在待切割工件上对其进行切割。

6、作为进一步优选的,所述激光器为光纤激光器,光纤激光器的光纤芯径为1μm~100μm,功率为1kw~100kw。

7、作为进一步优选的,光纤激光器的光纤芯径为10μm~50μm,功率为1kw~10kw。

8、作为进一步优选的,所述准直镜的直径不大于60mm,焦距不大于200mm;所述聚焦镜的直径为不大于60mm,焦距不大于600mm。

9、作为进一步优选的,所述准直镜的直径为25mm~60mm,焦距为50mm~200mm;所述聚焦镜的直径为25mm~60mm,焦距为100mm~600mm;所述准直镜与聚焦镜之间的距离为30mm~200mm。

10、作为进一步优选的,所述小发散角的激光束的发散半角为2°~8°;所述助燃气体的压力为0.1bar~2bar。

11、作为进一步优选的,所述准直镜的上方以及聚焦镜的下方均设置有保护镜。

12、作为进一步优选的,所述切割气体通道开设在所述切割喷嘴的中部且与切割喷嘴同轴设置,所述混合气体通道开设在所述切割喷嘴的侧部。

13、作为进一步优选的,所述切割喷嘴为等压式切割喷嘴或射吸式切割喷嘴。

14、作为进一步优选的,所述射吸式切割喷嘴包括喷嘴本体和射吸式进气结构,其中,所述切割气体通道和混合气体通道开设在所述喷嘴本体上,所述射吸式进气结构包括彼此相连的气体混合结构和射吸式结构,所述射吸式结构用于将燃烧气体和助燃气体通过不同的入口送入所述气体混合结构中,所述气体混合结构用于将燃烧气体和助燃气体混合后送入所述混合气体通道中。

15、作为进一步优选的,所述切割气体通道下端设计为拉瓦尔结构,所述拉瓦尔结构呈先收缩-后平直-再扩张的结构或呈先收缩再扩张的结构;所述拉瓦尔结构的总长度为5mm~50mm,最窄处内径为0.5mm~3mm。

16、总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

17、1.本实用新型通过小发散角激光束配合较短焦距准直镜和聚焦镜,可以在保证焦深足够大的情况下,使激光束的光斑直径更小,进而使激光束的焦点作用于待切割工件表面的下方,以此大幅度增加进入割缝内部的激光束功率密度,使割缝内的熔融液态金属温度更高、粘度更小、更易被高压气体吹除,获得更好的切割质量和加工效率。

18、2.由于激光束光斑直径变小、焦深变大,在保证激光束无能量损失地通过切割喷嘴的情况下,可以使用孔径更小的切割喷嘴进行切割,从而有效降低切割气体的消耗量,使切割成本大幅降低。

19、3.本实用新型采用焦距更短的准直镜和聚焦镜,可以减小切割头的整体长度和重量,不仅可以使切割平台更加协调、紧凑,而且还有利于对更复杂工件进行切割。

20、4.本实用新型通过射吸式切割喷嘴的设计,可以增加燃烧气体和助燃气体的混合路径,使气体混合更充分、更均匀,从而降低切割时所需燃烧气体的消耗,并使气体燃烧效率大幅增加,产生更多热能,进而降低切割所需的激光器功率,显著提高激光能量利用率和激光切割速度。

- 还没有人留言评论。精彩留言会获得点赞!