一种便于维护的模具顶出机构的制作方法

1.本实用新型涉及型模顶出技术领域,特别是涉及一种便于维护的模具顶出机构。

背景技术:

2.热压模具,基于热压成型技术来生产制作型模,在机械加工制造中应用较为常见,热压结束后,成型于模具型腔中的型模需借助顶出机构来进行辅助下料。

3.参考授权公告号为cn 216658782 u的实用新型专利一种模具顶出机构可知,该专利包括基座、上顶针板、定位针、下顶针板及顶杆,所述定位针下端固定于所述上顶针板,所述下顶针板位于所述上顶针板下方,两者隔开一预定距离,所述顶杆下端固定于所述下顶针板,还包括锁紧块及滑块,所述锁紧块具有朝下及朝内的第一倾斜面,所述滑块滑动设置于所述上顶针板上,所述滑块包括与所述第一倾斜面配合的第二倾斜面及支撑于所述下顶针板上的支撑脚,所述下顶针板设有避空孔,当所述锁紧块抵靠所述滑块向内侧滑动后,所述支撑脚掉入所述避空孔。前述专利通过设置定位针使得在顶出金属料带过程中,金属料带被定位针同步定位,防止金属料带弯曲变形,提高机构稳定性。

4.然而,上述专利的技术方案在实际应用时存在下述缺陷:顶杆在推动金属料时,其端部和金属料接触,导致顶出力集中于一点,影响了金属料移动下料的平稳性,且接触点存在变形的问题。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种便于维护的模具顶出机构在顶出型模时使得推力作用较为平均,灵活拆卸进行维护和灵活组装以适应不同规格的模具凹模型腔。

6.一种便于维护的模具顶出机构,其搭载在模具凹模处,包括基座;

7.所述顶出机构还包括:

8.推板,其位于模具凹模的型腔内;

9.配位组件,其用于提供所述推板在模具凹模上的装配定位;以及

10.型模顶出组件,其包括顶杆、开设在所述顶杆面向推板端部处的凹槽、固定安装在所述推板上的凸块和包覆固定在所述凸块上的橡胶垫层;

11.其中,所述顶杆通过凹槽以及凸块与所述推板垂直活动连接。

12.上述模具顶出机构,呈两段式顶杆设计,且顶出型模时推力作用较为平均,解决了传统顶杆点对面顶出时接触点变形的问题,此外,可灵活拆卸进行维护和灵活组装以适应不同规格的模具凹模型腔。

13.在其中一个实施例中,所述推板上环绕包覆有密封层,其填充于所述推板和模具凹模之间。

14.在其中一个实施例中,所述配位组件包括焊接在所述推板上的插柱、开设在模具凹模上且和所述插柱相适配的定位槽。

15.进一步地,所述插柱面向所述型模顶出组件设置;所述插柱的数量为四组,四组所述插柱均匀分布在所述凸块的四周位置处。

16.在其中一个实施例中,所述顶杆和模具凹模滑动贯穿设置;所述凸块和凹槽相卡合,所述橡胶垫层过盈配合在凹槽内。

17.在其中一个实施例中,所述顶出机构还包括固定安装在所述基座上的驱动组件,其位于模具凹模的相对应一侧位置处;所述型模顶出组件受驱动组件作用作平移运动。

18.进一步地,所述驱动组件包括直线电机和固定连接在所述直线电机输出端处的推杆。

19.再进一步地,所述推杆贯穿所述基座的端部与所述顶杆固定连接,且顶杆和推杆的横轴中心水平对齐。

20.与现有技术相比,本实用新型的有益效果是:采用推板和顶杆构成的两段式顶杆结构,利用推板来承托并施力于型模,接触面大且推力作用较为平均,解决了传统顶杆点对面顶出时接触点变形的问题,同时,采用凹凸卡合结构进行组装,可灵活拆卸进行维护和灵活组装以适应不同规格的模具凹模型腔。

附图说明

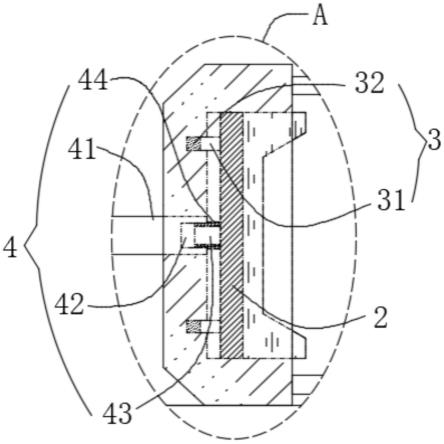

21.图1所示为本实用新型提供的一种便于维护的模具顶出机构的截面示图。

22.图2所示为图1中a的爆炸图。

23.图3所示为本实用新型的顶出示图,图中箭头指示顶出方向。

24.主要元件符号说明

25.1、基座;2、推板;3、配位组件;31、插柱;32、定位槽;4、型模顶出组件;41、顶杆;42、凹槽;43、凸块;44、橡胶垫层;5、驱动组件。

26.以上主要元件符号说明结合附图及具体实施方式对本实用新型作进一步详细的说明。

具体实施方式

27.下面结合附图对本实用新型进行详细的描述。

28.请参阅图1-3,本实施例提供了一种便于维护的模具顶出机构,其搭载在模具凹模处。上述顶出机构包括基座1、位于模具凹模的型腔内的推板2、用于提供所述推板2在模具凹模上的装配定位的配位组件3、型模顶出组件4以及固定安装在所述基座1上的驱动组件5。

29.基座1作为载体,其置放于成型机上,起着承托模具和驱动组件5的作用。所述推板2上环绕包覆有密封层,其填充于所述推板2和模具凹模之间,为保证推板2契合置于于模具凹模型腔中,设置密封层对间隙进行填充,从而保证工件在型腔内热压成型的规整度。

30.所述配位组件3包括焊接在所述推板2上的插柱31、开设在模具凹模上且和所述插柱31相适配的定位槽32。所述插柱31面向所述型模顶出组件4设置,所述插柱31的数量为四组,四组所述插柱31均匀分布在所述凸块43的四周位置处。本实施例中,设置配位组件3来提供推板2在模具凹模内的安装导向,通过插柱31和定位槽32配合使得推板2贴合凹模,并且,在进行热压成型时,由于推板2四周提供嵌装定点,从而达到了防移位的效果。

31.所述型模顶出组件4包括顶杆41、开设在所述顶杆41面向推板2端部处的凹槽42、固定安装在所述推板2上的凸块43和包覆固定在所述凸块43上的橡胶垫层44。其中,所述顶杆41通过凹槽42以及凸块43与所述推板2垂直活动连接。所述顶杆41和模具凹模滑动贯穿设置,所述凸块43和凹槽42相卡合,所述橡胶垫层44过盈配合在凹槽42内。本实施例中,基于凸块43和凹槽42使得顶杆41和推板2连接处呈凹凸卡合,配合橡胶垫层44作为活塞以对凹凸卡合面进行加固,使得顶杆41和推板2相固定进行顶出下料使用,通过施加拉力拔出凸块43,即可实现顶杆41和推板2之间的拆卸。

32.本实施例,采用推板2和顶杆41构成的两段式顶杆结构,利用推板2来承托并施力于型模,接触面大且推力作用较为平均,解决了传统顶杆点对面顶出时接触点变形的问题,同时,采用凹凸卡合结构进行组装,可灵活拆卸维护和灵活组装以适应不同规格的模具凹模型腔。

33.所述驱动组件5位于模具凹模的相对应一侧位置处,且驱动组件5包括直线电机和固定连接在所述直线电机输出端处的推杆。所述推杆贯穿所述基座1的端部与所述顶杆41固定连接,且顶杆41和推杆的横轴中心水平对齐。本实施例,型模顶出组件4受驱动组件5作用作平移运动,从而完成型模的移动顶出下料操作。

34.综上,本实施例的模具顶出机构,相较于当下模具顶出下料模式而言,具备下述优点:本实施例的模具顶出机构,采用推板2和顶杆41构成的两段式顶杆结构,利用推板2来承托并施力于型模,接触面大且推力作用较为平均,解决了传统顶杆点对面顶出时接触点变形的问题,同时,采用凹凸卡合结构进行组装,可灵活拆卸进行维护和灵活组装以适应不同规格的模具凹模型腔。

35.对于所涉及的各个部件的命名,以其在说明书中描述的功能作为命名的标准,而不受本实用新型所用到的具体的名词的限定,本领域的技术人员也可以选用其它的名词来描述本实用新型的各个部件名称。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1