一种精密机械冲压模具的制作方法

1.本实用新型涉及冲压模具技术领域,尤其涉及一种精密机械冲压模具。

背景技术:

2.冲压模具是在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具。由于冲压过程中使用原材料大部分为金属材料,金属在冲压成型的过程中自身会发生形变,从而形成所需成型零件,为了提高精密器械冲压加工的稳定性,专利“cn217858242u”中提出的“一种基于精密机械的冲压模具”通过连接的固定杆,配合设置的套筒,使得模具在合模时得到了限位作用,提高了加工精度,也对冲压的上模头进行了缓冲,从而缓解模具受到的冲击,从而延长模具的使用寿命。但是由于金属在冲压的过冲中会有碎屑产生,因此碎屑会掉落在凹模中,若不及时清除金属碎屑会对下一次的冲击零件外表面刮擦,从而影响金属件的外观,因而不能满足精密零件的要求;鉴于此,我们提出一种用于精密机械的冲压位置稳定、具备缓冲,且对冲压金属碎屑及时清理的冲压模具。

技术实现要素:

3.本实用新型的目是针对背景技术中存在的现有的冲压模具不能对上一次的冲压金属碎屑及时清理出凹模,从而造成精密金属件外表面刮擦受损,影响其加工精度和外观的问题,提出一种用于精密机械的冲压位置稳定、具备缓冲,且对冲压金属碎屑及时清理的冲压模具。

4.本实用新型的技术方案:一种精密机械冲压模具,包括下模座,所述下模座的顶部设置有上模座,所述上模座的底部安装有凸模,所述凸模的两侧设置有与上模座底部连接的挤压杆,所述上模座的底部阵列安装有多组气缸,所述下模座内开设有空腔,所述空腔的顶部开设有凹模,所述凹模的两侧开设有位于下模座内的升降滑槽,所述升降滑槽包括升降滑杆以及套设在升降滑杆外圈的压缩弹簧,所述凹模和空腔内安装有出料组件,所述出料组件包括位于凹模中的升降板,所述升降板的底部连接有固定板,所述固定板的底部连接有气管,所述气管的底部连接有软管,所述软管的另一端连接有气泵。

5.优选的,所述凹模的底部开设有多个贯穿空腔顶部的落料孔,所述凹模的底部还开设有贯穿空腔顶部的滑孔。

6.优选的,所述固定板的底部连接有两组升降杆,所述升降杆贯穿滑孔且与滑孔的内壁滑动连接,所述升降杆的底部连接有限位板,所述限位板的外径大于滑孔的内径。

7.优选的,所述滑孔的底部连接有拉伸弹簧,所述拉伸弹簧的另一端与限位板的顶部连接,所述拉伸弹簧套设在升降杆的外圈。

8.优选的,所述固定板内开设有沿其周向呈放射状设置的气道,多组所述气道的一端汇聚在固定板的中心位置,所述固定板的底部开设有连通气管的通孔。

9.优选的,所述升降滑槽呈“t”字状结构,所述压缩弹簧的底部一端与升降滑槽的内

壁连接,所述压缩弹簧的底部端与升降滑槽的底部端滑动设置,所述压缩弹簧的顶部端与升降滑槽的顶部端滑动设置。

10.优选的,所述空腔的一侧开设有贯穿下模座的通孔,所述通孔的位置与气泵的位置对应,所述空腔的一侧开设有出料口,出料口内安装有密封塞。

11.与现有技术相比,本实用新型具有如下有益的技术效果:

12.①

本实用新型通过挤压杆和升降滑槽的设置用于为凸模向下冲击提供导向,使得冲压的位置更为精准,通过压缩弹簧的设置对冲压的作用力进行缓冲,缩小凸模瞬间冲击零件的压力,从而延长凸模的使用寿命;

13.②

本实用新型通过升降板和升降杆的设置在凸模向凹模冲击时向下推动,将拉伸弹簧拉伸,从而完成精密件的冲压,通过拉伸弹簧的设置在凸模离开凹模后向上回弹,辅助冲压完成后的精密金属件弹出凹模,方便拿取,同时软管、气道和气泵的设置,在升降板向上回弹的同时吹风,将金属碎屑吹出,剩余掉落的碎屑通过空腔集中收集,后期通过密封塞的打开集中清理,从而提高模具使用的功能性,提高加工精度;

14.③

本实用新型结构紧凑新颖,具备冲压定位稳定、辅助成型件出料、碎屑清理的功能,功能更为多样,适合精密金属件的加工,加工精度更高,避免金属件表面刮擦,提高精密机械成型率。

附图说明

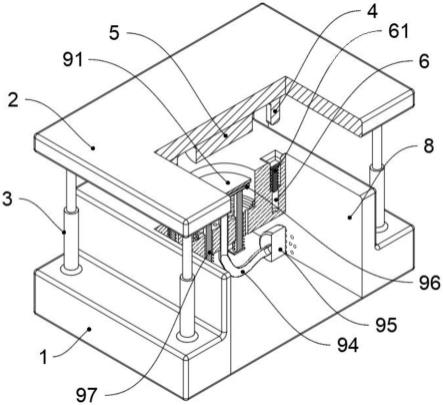

15.图1给出本实用新型的主视示意图;

16.图2为图1的局部结构剖视示意图;

17.图3为图2的正视示意图;

18.图4为出料组件的结构示意图。

19.附图标记:

20.1、下模座;10、密封塞;11、通孔;

21.2、上模座;

22.3、气缸;

23.4、挤压杆;

24.5、凸模;

25.6、升降滑槽;61、升降滑杆;62、压缩弹簧;

26.7、凹模;

27.8、空腔;

28.9、出料组件;91、升降板;92、固定板;93、气管;94、软管;95、气泵;96、气道;97、升降杆;98、拉伸弹簧。

具体实施方式

29.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

30.实施例一

31.如图1-图4所示,本实用新型提出的一种精密机械冲压模具,包括下模座1,下模座1的顶部设置有上模座2,上模座2的底部安装有凸模5,凸模5的两侧设置有与上模座2底部

连接的挤压杆4,上模座2的底部阵列安装有多组气缸3,气缸3的底部与下模座1的顶部安装连接,下模座1内开设有空腔8,空腔8的顶部开设有凹模7,凹模7与凸模5适配,用于根据需求设置任意形状。气缸3的设置用于将上模座2、挤压杆4和凸模5向下推动,对放置在凹模7中的金属件冲压加工。

32.如图2和图3所示,凹模7的两侧开设有位于下模座1内的升降滑槽6,升降滑槽6包括升降滑杆61以及套设在升降滑杆61外圈的压缩弹簧62,升降滑槽6和升降滑杆61均呈“t”字状结构,压缩弹簧62的底部一端与升降滑槽6的内壁连接,压缩弹簧62的底部端与升降滑槽6的底部端滑动设置,压缩弹簧62的顶部端大于升降滑槽6底部端的内径,压缩弹簧62的顶部端与升降滑槽6的顶部端滑动设置,升降滑杆61的顶部受到挤压杆4的挤压时候,沿着升降滑槽6的内壁向下滑动,将压缩弹簧62压缩,由于升降滑槽6和挤压杆4分别设置有两组,且挤压杆4的长度大于凸模5,因此挤压杆4的底部先接触升降滑杆61的顶部,用于为凸模5的向下推动提供定位引导,提高加工的稳定性,压缩弹簧62的设置在凸模5向下与凹模7中放置的金属件冲压时候进行缓冲,由于凸模5与金属件接触的一瞬间压力时非常大的,因此压缩弹簧62的设置可以缓冲冲击,从而避免凸模5的受损,延长凸模5的使用寿命,减少耗材。

33.如图2-图4所示,凹模7和空腔8内安装有出料组件9,凹模7的底部还开设有贯穿空腔8顶部的滑孔,出料组件9包括位于凹模7中的升降板91,升降板91的底部连接有固定板92,凹模7的底部开设有凹槽,凹槽与升降板91和固定板92的形状对应设置,用于确保升降板91与凹模7的底部内壁呈同一水平面。固定板92的底部连接有两组升降杆97,升降杆97贯穿滑孔且与滑孔的内壁滑动连接,升降杆97的底部连接有限位板,限位板的外径大于滑孔的内径;滑孔的底部连接有拉伸弹簧98,拉伸弹簧98的另一端与限位板的顶部连接,拉伸弹簧98套设在升降杆97的外圈。在升降板91上放置的金属件受到凸模5的冲击时,升降板91、固定板92和升降杆97同步向下压,此时拉伸弹簧98拉伸,缓冲的同时还具备稳定导向升降杆97滑动的作用,本实施例中在金属件加工完成后,气缸3将上模座2、挤压杆4和凸模5向上推,凸模5对成型金属件的压力不断减小直至消失,因此成型金属件对升降杆97的压力同步减少,所以拉伸弹簧98会回弹,将成型的金属件向上推动,辅助成型件从凹模7中推出,方便取料,从而提高加工的效率。

34.实施例二

35.如图1-图4所示,基于实施例一的基础上,固定板92的底部连接有气管93,气管93的底部连接有软管94,软管94的另一端连接有气泵95,空腔8的一侧开设有贯穿下模座1的通孔11,通孔11的位置与气泵95的位置对应,用于供气泵95通风。气泵95与空腔8的侧壁螺栓安装,固定板92内开设有沿其周向呈放射状设置的气道96,多组气道96的一端汇聚在固定板92的中心位置,固定板92的底部开设有连通气管93的通孔,使得多组气道96与气管93之间连通,在气泵95喷气的同时将其他输送至软管94、气管93和气道96中,并从气道96的一端输出,也就是固定板92的周向输出,从而在升降板91的不断回弹上升的同时将凹模7中的金属吹出凹模7的外部,清理凹模7。

36.如图3所示,凹模7的底部开设有多个贯穿空腔8顶部的落料孔,没有被吹出的金属碎屑通过落料孔落在空腔8中集中收集。空腔8的一侧开设有出料口,出料口内安装有密封塞10,将密封塞10拉开,通过出料口将集中收集在空腔8中的金属碎屑取出,取出的金属碎

屑可以重复利用,因而本实施例步进具备清理凹模7还具备资源回收利用的功能。

37.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1