一种能适应多向变形的工件夹具的制作方法

本技术涉及夹具,特别是涉及一种能适应多向变形的工件夹具。

背景技术:

1、常规的工件零件等结构制作方式多种多样,有铸造、锻造、冲压、注塑和模具压制,多种不同的制作方式各有优缺点,所以各种不同需求的零件所对应的制作方式也各有不同。

2、铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。铸造是指将固态金属熔化为液态倒入特定形状的铸型,待其凝固成形的加工方式。被铸金属有:铜、铁、铝、锡、铅等,普通铸型的材料是原砂、黏土、水玻璃、树脂及其他辅助材料。特种铸造的铸型包括:熔模铸造、消失模铸造、金属型铸造、陶瓷型铸造等。

3、铸造加工方式的优缺点也非常明显:优点:1、可以生产形状复杂的零件,尤其是复杂内腔的毛坯;2、适应性广,工业常用的金属材料均可铸造,几克到几百吨;3、原材料来源广,价格低廉,如废钢、废件、切屑等;4、铸件的形状尺寸与零件非常接近,一般小件的在1-2mm之间,减少了切削量,属于无切削加工;5、应用广泛,制作简单。

4、缺点:1、铸造件的机械性能不如锻件,而且组织粗大,毛刺多,表面不光洁,缺陷几率大,缺陷种类多,质量难以控制;2、砂型铸造中,单件、小批量生产,工人劳动强度大;3、铸件质量不稳定,工序多,影响因素复杂,易产生许多缺陷。

5、铸造件是通过热熔后铸造,冷却后成形,基本所有的铸造材料都会有热胀冷缩的情况,只是各种比例不同,常规铜材在金属型铸造的体收缩量在1%-3%左右,因此基本所有的铸造毛坯件尺寸都会与设计尺寸有所出入,且铸造完成后还需要再加工,卫浴行业的铸造件使用量较大,而且铸造完成后都需要再次切削加工,而铸造件的切削加工需要使用夹具将工件稳定夹持,然后用机床进行金属切削加工,可是铸造毛坯外形尺寸因收缩量大小的变化尺寸不稳定变化,导致后续加工时的夹具难以对铸造件稳定夹持,加工过程中容易存在跳刀、震刀等现象,而且因为卫浴件铸造毛坯外观大多都是自主设计的外观,形状不规则无法通过标准材料直接进行加工,因而大部分都是采用铸造成型。因铸造毛坯的体收缩量不稳定,且铸造件经过后期落砂、抛丸等处理工艺后外形尺寸有所差异,变形量也各不相同,常规的方形夹具无法适应每个铸造件的外形尺寸,导致铸造工件在加工过程中尺寸不稳定,光洁度和螺纹定都不稳定。尤其针对厨房卫浴龙头,常规四寸八寸类龙头,形状为h型的龙头,两个进水管之间的中心距一般为101.6和203.2两种规格,该种产品在1%-3%体收缩下,尺寸相差1-2毫米,与设计的方形夹具严重不匹配,因此需要设计一种能够适用于因体收缩引起的铸造件外形尺寸变形的夹持夹具,来应对不同变形量铸造工件的夹持。

6、基于此,本实用新型设计了一种能适应多向变形的工件夹具,以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种能适应多向变形的工件夹具,能够方便的调整工件不同的变形量,而且能够通过扭转夹具的角度来适应管件的管道粗细膨胀量,也能通过宽度的调整,适应两根管道之间的间距膨胀变化,有效避免只能夹持一根管件另一根管完全无法对齐的情况,而且夹持时,夹持滑块是对中夹持的,能够确保铸造管件的中心线与夹具的夹持中心线对齐,能够更好对工件进行定位精加工。

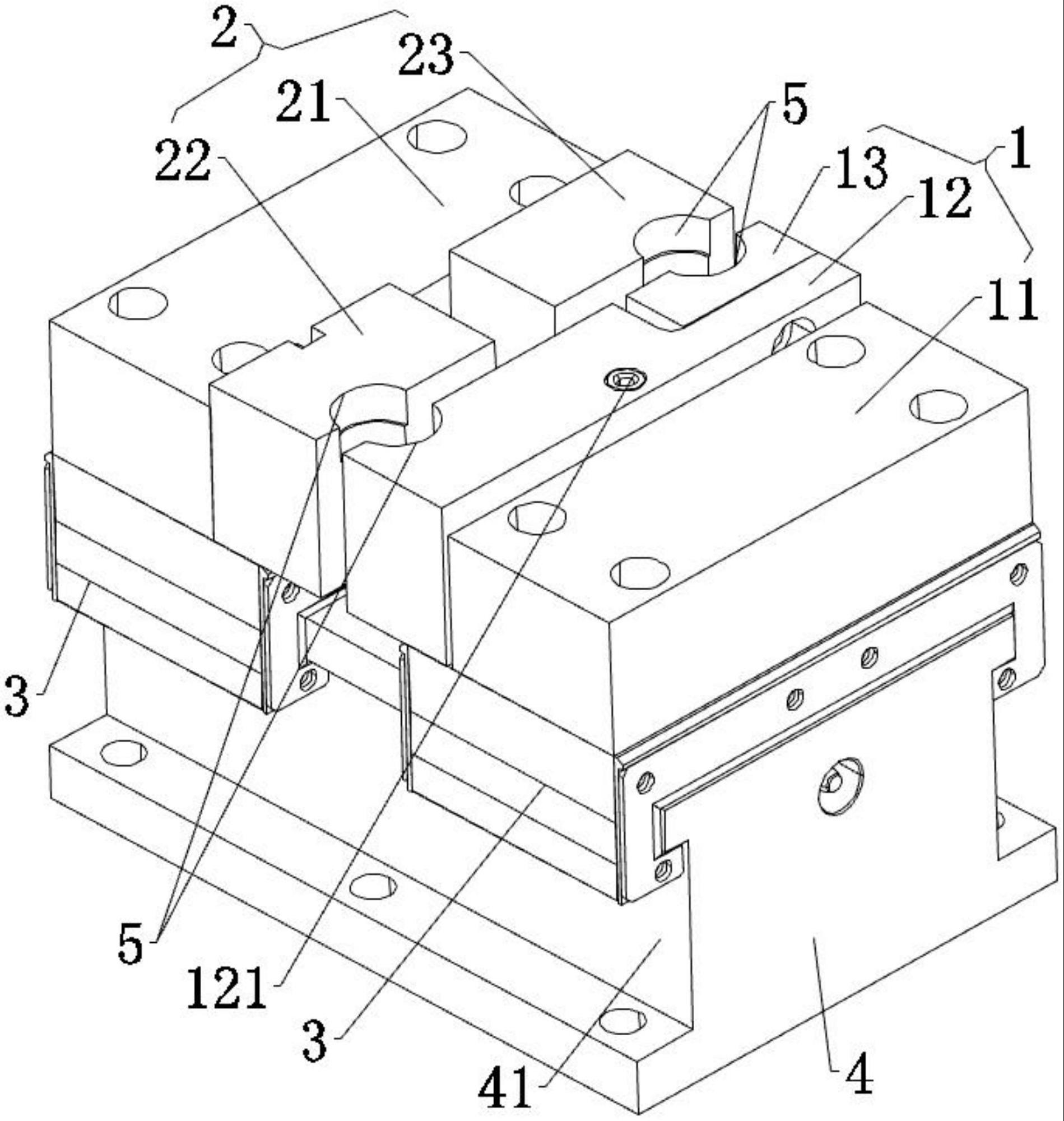

2、本实用新型是这样实现的:一种能适应多向变形的工件夹具,包括:

3、第一夹持组件、第二夹持组件、夹持滑块和底座;

4、所述底座为稳定的工作平台,所述底座顶部设置了水平的夹持滑轨,所述夹持滑轨上对称的水平滑设了两个夹持滑块,两个所述夹持滑块能相互合拢或者分开的滑设在底座顶部;

5、所述第一夹持组件和第二夹持组件分别安装在两个不同的夹持滑块上,所述第一夹持组件和第二夹持组件分别跟随各自所在的夹持滑块同步水平滑移;

6、所述第一夹持组件包括转动定位座、转动块和外扩滑块;所述转动定位座能分离的锁紧在一个夹持滑块顶部,所述转动定位座与转动块之间通过一个竖直的转动轴转动连接,所述外扩滑块能水平横移的滑动安装转动块上,所述转动块和外扩滑块的竖直内侧壁上都设置了夹持模槽;

7、第二夹持组件包括横移导向座、定位夹块和横移滑块;所述横移导向座能调节位置的锁紧在另一个夹持滑块顶部,所述定位夹块位置固定的锁紧在横移导向座的竖直内侧壁上,所述横移滑块能水平横移的滑动安装在横移导向座的竖直内侧壁上,所述定位夹块和横移滑块分别设置在横移导向座竖直内侧壁的左右两侧,所述定位夹块和横移滑块的竖直内侧壁上都开设了夹持模槽;

8、所述转动块和定位夹块内侧壁上的夹持模槽相对的分别贴合夹持在工件两侧,所述外扩滑块和横移滑块内侧壁上的夹持模槽相对的分别贴合夹持在工件两侧。

9、进一步地,所述转动定位座的竖直内侧壁上还设置了衔接块,所述衔接块处于转动定位座左右方向的中点上,所述衔接块中心处竖直开设了通孔;

10、所述转动块的竖直外侧壁上向内凹陷开设了转动插槽,所述衔接块能分离的活动插接在转动插槽内,所述转动轴能转动的竖直插设在衔接块的通孔内,所述转动轴位置固定的竖直插设在转动插槽内,所述衔接块沿着转动轴的竖直轴线圆周转动,所述转动轴处于转动块左右方向的中点上,所述转动块沿着转动轴轴向水平转动的连接在转动定位座的内侧壁上。

11、进一步地,所述转动块的内侧面的右侧还开设了拼装槽,所述拼装槽的内侧面与外扩滑块的外侧面相互贴合滑动,所述拼装槽的竖直内侧面上设置了外移滑槽,所述外扩滑块的竖直外侧面上开设了外扩滑槽;

12、所述外移滑槽与外扩滑槽都是腰型孔,所述外移滑槽与外扩滑槽滑动套装在同一个水平的连接板内外两端,所述外扩滑块贴合在拼装槽内侧面水平滑动。

13、进一步地,所述横移导向座的竖直内侧面上开设了定位卡槽和横移滑槽,所述定位卡槽和横移滑槽分别处于横移导向座竖直内侧壁的左右两侧;

14、所述定位夹块的竖直外侧壁上设置了锁接槽,所述定位夹块通过螺栓贴合锁紧在横移导向座的内侧壁上,所述横移滑块的外侧壁上开设了连接滑槽,所述横移滑槽和连接滑槽都是水平开设的腰型孔,所述锁接槽与连接滑槽之间通过水平的连接板滑动连接。

15、进一步地,所述转动定位座底部设置了多个定位锁孔,所述横移导向座底部设置了多个调整锁孔,所述夹持滑块顶部设置了多个调整孔,多个所述定位锁孔和多个调整锁孔都与下方匹配安装的调整孔位置对应锁紧,所述定位锁孔、调整锁孔和调整孔都是腰型孔;

16、所述夹持滑块顶部为水平的平整面,两个所述夹持滑块的滑动方向相反。

17、本实用新型的有益效果是:1、本装置通过夹持滑块在底座上对向滑动,能够使本装置夹持时形成自动对中的夹持方式,从而使铸造的工件被夹紧时就是处于夹具夹持方向的中心线上,使得工件定位更准确,能够便于后续精加工的工件原定定位,对加工精度起到提升作用;

18、2、本装置还通过外扩滑块在转动块上的水平横向滑移,使得外扩滑块和转动块之间的键间距可以方便的滑动调节,从而使第一夹持组件上的两个夹持模槽之间的间距也能方便的调节,同样的横移滑块在横移导向座上也能方便的横向滑动调节,使得整个第二夹持组件上的两个夹持模槽之间的间距也能方便的调节,从而能够适用于不同变形量管件的夹持操作,而且操作简单,横移调节对齐即可;

19、3、本装置的转动块与转动定位座之间是转动连接的,从而使得本装置整个转动块能够沿着竖直轴线转动,因此,当管件上的两个管径发生不同大小的形变量时,本装置可以自由的张开转动,从而适用于对一个管粗一个管细的工件进行夹持,因此本装置从多维度考虑了铸造管件的变形量的夹持,从而适用于不同管径的夹持操作。

- 还没有人留言评论。精彩留言会获得点赞!