一种气钉成形加工机的制作方法

本技术涉及一种机械加工设备,尤其是一种气钉成形加工机设备。

背景技术:

1、气钉,又称气排钉,是把规则排列的单个钉子用胶粘剂或其它方式粘结为一排的木工用钉,在建筑、装修、家具、包装、装潢等领域得到广泛应用。气钉的生产加工主要包括拉丝、压扁、并线和成形等工艺过程,其中成形工序是质量控制的关键工序,一般采用气钉成形加工机完成以下工艺流程:带状半成品原料输送→夹紧→切断→压印→冲镦钉头。

2、传统的气钉成形加工设备大多采用液压机械与电控系统配合模式,不仅机械结构复杂、能耗高,而且工作过程中故障频发,设备维护、修理需耗用大量时间和人力物力,从而制约了生产效率的提高,增大了生产成本。为解决上述问题,一种以机械结构控制方式的气钉成形加工机问世,但在该气钉成形加工机设备中半成品原料的输送与夹紧、切断动作通过两套传动组件来驱动,存在零部件数量多、动作节拍一致性差、配合精度难以保证等缺陷,给产品质量带来不良影响。

技术实现思路

1、本实用新型提供一种气钉成形加工机,旨在通过简化驱动机构中传动组件结构,以减少零部件数量、保证不同零部件动作节拍的一致性、提高零部件之间配合精度,达到提升产品质量和工作效率的目的。

2、为实现上述目的,本实用新型采用如下技术方案:

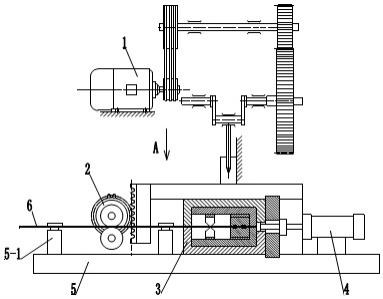

3、一种气钉成形加工机,包括驱动机构、送料机构、压印切断机构、钉头冲镦气缸组件和工作台;所述驱动机构设有动力源、传动组件和上模板,所述动力源通过传动组件驱动上模板实现升降动作;所述送料机构、压印切断机构、钉头冲镦气缸组件沿工件输送方向依次布置在工作台上;在送料机构中设有齿条齿轮传动副、上辊轮和下辊轮,所述齿轮齿条传动副中的齿条上端与驱动机构中上模板固定连接,所述齿轮齿条传动副中的齿轮与上辊轮通过单向离合器装配,在上辊轮和下辊轮之间形成带状半成品原料输送通道;所述压印切断机构设有相对布置的固定单元和活动单元,其中活动单元与驱动机构中上模板固定连接,随上模板上下运动,所述固定单元安装在工作台上;所述钉头冲镦气缸组件在其伸缩杆末端设置镦模头,通过伸缩杆带动镦模头完成钉头的冲镦成型。

4、上述气钉成形加工机,在所述压印切断机构中,所述活动单元设有第一上夹紧座、第二上夹紧座、上切刀和上压印模,所述第一上夹紧座为开口向下的u型座,u型座上端面与驱动机构中上模板固定装配,所述第二上夹紧座为倾倒布置的l型座,固定在第一上夹紧座内部,所述上切刀和上压印模安装在第二上夹紧座的上横梁上;所述固定单元设有第一下夹紧座、第二下夹紧座、下切刀和下压印模,所述第一下夹紧座为开口向上的u型座,u型座的底面固定在工作台上,所述第二下夹紧座为倾倒布置的l型座,固定在第一下夹紧座内部,所述下切刀和下压印模安装在第二下夹紧座的底横梁内壁上;所述第一上夹紧座与第一下夹紧座在后端设有缺口,所述第二上夹紧座与第二下夹紧座在后端设有缺口,在驱动机构上模板运行至下止点位置时,第一上夹紧座与第一下夹紧座后端缺口配合形成钉头冲镦气缸的镦模头导向通道,第二上夹紧座与第二下夹紧座后端缺口配合形成钉头成型模腔。

5、上述气钉成形加工机,所述上切刀和上压印模通过宽度可调节的垫片与第二上夹紧座的上横梁装配;所述下切刀和下压印模通过宽度可调节的垫片与第二下夹紧座的底横梁装配。

6、上述气钉成形加工机,所述驱动机构中的动力源为电机。

7、上述气钉成形加工机,所述驱动机构中的传动组件包括皮带轮传动单元、传动轴、齿轮传动单元、曲轴、连杆和滑块;所述皮带轮传动单元的动力输入端与电机连接,其动力输出端与传动轴一端固定装配;所述传动轴的另一端与齿轮传动单元中主动齿轮固定装配;所述齿轮传动单元中从动齿轮与曲轴固定装配;所述连杆一端与曲轴上曲柄轴铰接装配,另一端与滑块铰接装配,所述滑块与上模板固定装配。

8、上述气钉成形加工机,所述钉头冲镦气缸组件还设有限位挡板和限位块,所述限位挡板固定安装在工作台上,在限位挡板上设有气缸伸缩杆穿过孔;所述限位块安装在气缸伸缩杆中部,通过限位挡板与限位块的配合来控制气缸伸缩杆的行程。

9、上述气钉成形加工机,在所述工作台上设有若干组导料轮,所述导料轮沿带状半成品原料输送方向布置,每一组导料轮由两个导料轮单体组成,它们对称布置在带状半成品原料宽度方向的两侧。

10、本实用新型提供一种气钉成形加工机,它采用机械结构控制方式,具有结构简单紧凑、零部件数量少、维护及修理方便的特点,一方面提高了产品加工的尺寸精度,保证了产品质量,另一方面减少了能源消耗,降低了生产成本。经试用证明,采用本实用新型,与液压驱动方式的气钉成形加工机比较,每台设备每年气钉生产量可增加102吨,并且可节能97240kw,为企业创造了可观的经济效益。

技术特征:

1.一种气钉成形加工机,其特征在于:它包括驱动机构(1)、送料机构(2)、压印切断机构(3)、钉头冲镦气缸组件(4)和工作台(5);所述驱动机构(1)设有动力源、传动组件和上模板(1-8),所述动力源通过传动组件驱动上模板(1-8)实现升降动作;所述送料机构(2)、压印切断机构(3)、钉头冲镦气缸组件(4)沿工件输送方向依次布置在工作台(5)上;在送料机构(2)中设有齿条齿轮传动副、上辊轮(2-3)和下辊轮(2-4),所述齿轮齿条传动副中的齿条(2-5)上端与驱动机构(1)中上模板(1-8)固定连接,所述齿轮齿条传动副中的齿轮(2-2)与上辊轮通过单向离合器(2-1)装配,在上辊轮(2-3)和下辊轮(2-4)之间形成带状半成品原料输送通道;所述压印切断机构(3)设有相对布置的固定单元和活动单元,其中活动单元与驱动机构(1)中上模板(1-8)固定连接,随上模板(1-8)上下运动,所述固定单元安装在工作台(5)上;所述钉头冲镦气缸组件(4)在其伸缩杆末端设置镦模头(4-1),通过伸缩杆带动镦模头(4-1)完成钉头的冲镦成型。

2.根据权利要求1所述的气钉成形加工机,其特征在于:在所述压印切断机构(3)中,所述活动单元设有第一上夹紧座(3-1)、第二上夹紧座(3-3)、上切刀(3-5)和上压印模(3-7),所述第一上夹紧座(3-1)为开口向下的u型座,u型座上端面与驱动机构(1)中上模板(1-8)固定装配,所述第二上夹紧座(3-3)为倾倒布置的l型座,固定在第一上夹紧座(3-1)内部,所述上切刀(3-5)和上压印模(3-7)安装在第二上夹紧座(3-3)的上横梁上;所述固定单元设有第一下夹紧座(3-2)、第二下夹紧座(3-4)、下切刀(3-6)和下压印模(3-8),所述第一下夹紧座(3-2)为开口向上的u型座,u型座的底面固定在工作台(5)上,所述第二下夹紧座(3-4)为倾倒布置的l型座,固定在第一下夹紧座(3-2)内部,所述下切刀(3-6)和下压印模(3-8)安装在第二下夹紧座(3-4)的底横梁内壁上;所述第一上夹紧座(3-1)与第一下夹紧座(3-2)在后端设有缺口,所述第二上夹紧座(3-3)与第二下夹紧座(3-4)在后端设有缺口,在驱动机构(1)的上模板(1-8)运行至下止点位置时,第一上夹紧座(3-1)与第一下夹紧座(3-2)后端缺口配合形成钉头冲镦气缸的镦模头导向通道(3-9),第二上夹紧座(3-3)与第二下夹紧座(3-4)后端缺口配合形成钉头成型模腔(3-10)。

3.根据权利要求2所述的气钉成形加工机,其特征在于:所述上切刀(3-5)和上压印模(3-7)通过宽度可调节的垫片(3-11)与第二上夹紧座(3-3)的上横梁装配;所述下切刀(3-6)和下压印模(3-8)通过宽度可调节的垫片(3-11)与第二下夹紧座(3-4)的底横梁装配。

4.根据权利要求1至3中任一项所述的气钉成形加工机,其特征在于:所述驱动机构(1)中的动力源为电机(1-1)。

5.根据权利要求4所述的气钉成形加工机,其特征在于:所述驱动机构(1)中的传动组件包括皮带轮传动单元(1-2)、传动轴(1-3)、齿轮传动单元(1-4)、曲轴(1-5)、连杆(1-6)和滑块(1-7);所述皮带轮传动单元的动力输入端与电机(1-1)连接,其动力输出端与传动轴(1-3)一端固定装配;所述传动轴(1-3)的另一端与齿轮传动单元(1-4)中主动齿轮固定装配;所述齿轮传动单元(1-4)中从动齿轮与曲轴(1-5)固定装配;所述连杆(1-6)一端与曲轴(1-5)上曲柄轴铰接装配,另一端与滑块(1-7)铰接装配,所述滑块(1-7)与上模板(1-8)固定装配。

6.根据权利要求5所述的气钉成形加工机,其特征在于:所述钉头冲镦气缸组件(4)还设有限位挡板(4-2)和限位块(4-4),所述限位挡板(4-2)固定安装在工作台(5)上,在限位挡板(4-2)上设有气缸伸缩杆穿过孔(4-3);所述限位块(4-4)安装在气缸伸缩杆中部,通过限位挡板(4-2)与限位块(4-4)的配合来控制气缸伸缩杆的行程。

7.根据权利要求6所述的气钉成形加工机,其特征在于:在所述工作台(5)上设有若干组导料轮(5-1),所述导料轮(5-1)沿带状半成品原料输送方向布置,每一组导料轮(5-1)由两个导料轮单体组成,它们对称布置在带状半成品原料(6)宽度方向的两侧。

技术总结

一种气钉成形加工机,包括驱动机构、送料机构、压印切断机构、钉头冲镦气缸组件和工作台;所述送料机构、压印切断机构、钉头冲镦气缸组件沿工件输送方向依次布置在工作台上;通过驱动机构带动送料机构、压印切断机构同步动作,由送料机构实现间歇送料过程,由压印切断机构完成压印切断动作,再由钉头冲镦气缸组件完成钉头的冲镦成型。本技术通过简化驱动机构中传动组件结构,减少了零部件数量、保证了不同零部件动作节怕的一致性、提高了零部件之间配合精度,达到了提升产品质量和工作效率的目的。

技术研发人员:常金山,常斯琦

受保护的技术使用者:常金山

技术研发日:20221221

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!