一种高精度钢管焊接装置的制作方法

1.本实用新型涉及钢管加工技术领域,尤其涉及一种高精度钢管焊接装置。

背景技术:

2.钢管作为一种常见的建材,被普遍应用于液体、气体、粉状固体材料运输,以及机械构架等多种不同的行业中,因此各行各业对不同尺寸的钢管需求巨大。为了满足庞大的数量需求,通常采用制管机进行钢管生产。制管机至少包括送料区、成型区、焊接区、矫直区等几个不同的区域。由送料区输出对应尺寸的平面钢材,由成型区将钢材的两侧向中央方向弯折使之成为管状,由焊接区的激光对钢材的接缝处进行焊接,使得接缝密封,从而形成钢管粗品,由矫直区对粗品进行矫直,最终产出钢管。但在实际生产过程中,钢材的边缘处会存在不同程度的毛刺,这就导致成型区将钢材弯折对接后,毛刺会受到不同程度的挤压,造成钢材的接缝处出现不规则的凸起或凹陷。这些形变虽然肉眼难见,但会影响到焊接区对钢材的焊接精度,造成钢管存在不同程度的虚焊,影响到钢管的成品质量。

技术实现要素:

3.针对现有技术的技术问题,本实用新型提供了一种高精度钢管焊接装置。

4.为解决上述技术问题,本实用新型提供了以下的技术方案:

5.一种高精度钢管焊接装置,包括:整形装置、成型辊、激光焊接装置;整形装置、成型辊、激光焊接装置沿钢材的运动方向顺次设置;成型辊,用于弯曲钢材成管状;激光焊接装置,用于焊接钢材的接缝;整形装置包括整形板;整形板上设置有刮槽;刮槽与钢材相对应;刮槽包覆所述钢材;刮槽的内壁与钢材的外边缘相贴合。

6.在实际使用时,将钢材嵌入至整形板的刮槽内,使得刮槽的内壁与钢材的外边缘相贴合。同时,沿着钢材的运动方向,使得钢材能够顺次经过成型辊、激光焊接装置。其中,成型辊做为另钢材最终成型的装置,当钢材经过成型辊后将被完全弯曲为管状。在经过成型辊前,钢材弯曲程度较小,呈近似的管状。由此,当钢材向激光焊接装置运动时,将先经过刮槽。因刮槽的内壁与钢材的外边缘相贴合,当钢材经过刮槽时,钢材外边缘的毛刺将被刮槽刮平。当钢材经过成型辊时,将被完全歪曲为管状。此时,钢材两侧的外边缘将贴合至一起形成接缝。因毛刺已经被预先刮平,则能够在一定程度上减少接缝处的凸起或凹陷。当钢材经过激光焊接装置后,接缝将被焊接至一起。综上,本实用新型能够在钢材进入成型辊前,对外边缘上的毛刺进行预处理,从而在一定程度上减小毛刺对焊接精度的影响,进而能够减少虚焊,提高钢管的整体质量。

7.进一步的,整形板上还设置有外壁贴合板、内壁贴合板;外壁贴合板呈与钢材外壁相对应的弧形;内壁贴合板呈与钢材内壁相对应的弧形;外壁贴合板与内壁贴合板之间间隔设置;刮槽开设在外壁贴合板与内壁贴合板之间。

8.进一步的,整形装置还包括连接板、安装块;安装块设置在整形板远离钢材的一侧;连接板的一端与整形板相连接;连接板的另一端可拆卸的嵌入在安装块内。

9.进一步的,安装块包括安装主板、安装辅板;安装辅板、安装主板分别夹持在连接板的两侧;安装辅板可拆卸的安装在安装主板上。

10.进一步的,连接板的两侧设置有凸条;凸条突出于连接板的表面;凸条设置在连接板远离整形板的一端;安装主板、安装辅板上设置有与凸条相对应的安装槽。

11.进一步的,整形装置还包括定位块;安装主板远离安装辅板的一侧还固定设置有滑轨;安装主板通过所述滑轨可滑动的与定位块相连接。

12.进一步的,定位块上还设置有支撑柱;支撑柱的数量为四个;支撑柱分别设置在定位块的四个顶角端;支撑柱由定位块向远离定位块的方向延伸。

附图说明

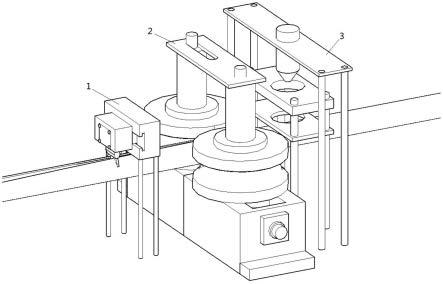

13.图1:整体结构图。

14.图2:整形装置整体结构图。

15.图3:整形装置爆炸图。

16.图中:1、整形装置;2、成型辊;3、激光焊接装置;11、整形板;111、刮槽;112、外壁贴合板;113、内壁贴合板;12、连接板;13、安装块;121、凸条;131、安装主板;132、安装辅板;133、安装槽;14、定位块;1311、滑轨;141、支撑柱。

具体实施方式

17.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

18.一种高精度钢管焊接装置,包括:整形装置1、成型辊2、激光焊接装置3。整形装置1、成型辊2、激光焊接装置3沿钢材的运动方向顺次设置,使得钢材在运动过程中,能够顺次经过整形装置1、成型辊2、激光焊接装置3。其中,在实际状态下,制管机中设置有多个与成型辊2相同或相近似的辊状结构,每当钢材经过一个辊状结构,钢材便在一定程度上被弯折,使得钢材在运动的过程中,钢材的形状逐渐趋近于管状。当钢材经过成型辊2时,钢材被完全弯折为管状。此时,钢材两侧的外边缘被弯折至钢材的中央区域,并呈贴合状态,两侧的外边缘贴合为接缝。

19.激光焊接装置3可采用制管机中现有的焊接装置。当钢管经成型辊2完全弯折为管状后,将经过激光焊接装置3。激光焊接装置3输出的激光朝向钢材的接缝,从而在钢材运动的过程中,对钢材的接缝进行持续焊接。由此,接缝被激光焊接装置3密封,钢材彻底由一个平面板材转变为管状结构。

20.整形装置1设置在成型辊2前方,在该位置处,钢材已经被弯折至一定程度,钢材呈近似的管状。钢材先经过整形装置1后经过成型辊2。整形装置1包括整形板11、连接板12、安装块13、定位块14。整形板11上设置有刮槽111、外壁贴合板112、内壁贴合板113。外壁贴合板112呈与当前区域钢材的外壁相对应的弧形。内壁贴合板113呈与当前区域钢材的内壁相对应的弧形。外壁贴合板112与内壁贴合板113之间间隔设置,刮槽111设置在外壁贴合板112与内壁贴合板113之间。

21.连接板12设置在整形板11远离钢材的一端。连接板12的一端与整形板11固定连接。连接板12上远离整形板11的一端还设置有凸条121。凸条121分别处于连接板12的两侧

并凸出于连接板12的表面。

22.安装块13包括安装主板131、安装辅板132。安装辅板132通过螺栓可拆卸的安装在安装主板131的一侧。安装辅板132、安装主板131上设置有用于容纳连接板12以及凸条121的安装槽133。由此,当安装辅板132安装在安装主板131上时,安装辅板132、安装主板131能够夹持在连接板12的两侧,从而将连接板12稳定的与安装块13连接。同时,安装主板131远离安装辅板132的一侧还固定设置有滑轨1311,安装主板131通过滑轨1311可滑动的与定位块14相连接。定位块14上还设置有支撑柱141,支撑柱141的数量为四个,支撑柱141分别设置在定位块14的四个顶角端,支撑柱141由定位块14向远离定位块14的方向延伸。由此,通过支撑柱141可支撑定位块14稳定的处于钢材远离地面的一侧。

23.在实际应用时,在钢材尚未完全转为管状的区域,将整形板11嵌合至钢材上,使得钢材的外边缘嵌入至刮槽111内并与刮槽111的内壁相贴合。此时,外壁贴合板112与钢材的外壁相贴合,内壁贴合板113与钢材的内壁相贴合。由此,以避免整形板11对钢材的成型过程过度干预,导致钢材的成型过程出现异常。当钢材持续的由整形装置1经过成型辊2相激光焊接装置3运动时,钢材的外边缘持续的经过刮槽111的内壁。同时,钢材在向成型辊2运动时,受成型辊2的影响,钢材的外边缘存在一个向中央靠拢的趋势,这就使得钢材充分夹紧整形板11,从而维持外边缘与刮槽111的内壁充分贴合的状态。由此,在钢材运动的过程中,刮槽111将持续的刮平或清除钢材外边缘上的毛刺。使得钢材在经过成型辊2后,钢材的外边缘能够较为平整的贴合至一起,从而在一定程度上减少了受毛刺影响产生的凸起或凹陷,进而提高了后续激光焊接装置3的焊接精度,提高了钢管整体的质量。

24.另一方面,钢材在经过制管机上其他的辊状结构后,虽然肉眼观测钢材呈平直的直线状态,但是受加工误差等其他外因的影响,钢材在运动至整形装置1时,可能存在一定程度的弯曲。当整形板11处于弯折区域时,钢材将向整形板11施加一个沿垂直于钢材运动方向的力,该力将通过整形板11传递至安装块13,使得安装块13通过滑轨1311相对于定位块14滑动。由此,使得整形板11能够更加充分的适应钢材的形状状态,以避免整形板11对钢材的形状进行过度干预,影响到成型辊2的成型效果。

25.同时,整形板11为一个容易磨损的部件,当生产出一定长度的钢管时,对应的,整形板11会磨损至一定的程度。此时,可将安装辅板132从安装主板131上拆下,从而能够将连接板12从安装块13中取出。此时,将连接有新整形板11的连接板12安装至安装块13中,即可完成整形板11的更换。在实际操作时,钢材由位于送料区的钢卷提供。当钢卷的钢材完全耗尽,需要加装新的钢卷时,对整形板11进行更换。由此,以规避因钢材嵌入在整形板11中,整形板11难以取出的麻烦,从而便于整形板11的更换操作。

26.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1