一种粗精铰复合铰刀的制作方法

本申请涉及切削刀具领域,尤其是涉及一种粗精铰复合铰刀。

背景技术:

1、铰刀具有一个或多个刀齿,是用以切除已加工孔表面薄层金属的旋转刀具;传统的铰孔常分为粗铰和精铰两道工序,常用的铰刀根据所铰孔的内孔值高不同分为粗铰刀和精铰刀,粗铰刀的刀刃数较少,容屑空间较大,同时在刀刃上开有螺旋分屑槽,以防止粗铰时切屑过多而堵塞。精铰刀的刀刃数较多,并留有很小的棱边,以保证雉孔的质量。

2、相关技术中公告号为cn216828965u的中国专利,提出了一种粗、精铰组合铰刀,包括刀杆、精铰块、粗铰块一及粗铰块二,其中:刀杆的两端分别作为工作端及安装端,工作端的侧壁上圆形阵列有矩形的安刀槽,并在相邻两个安刀槽之间设有弧形的排屑槽;精铰块设有若干个并呈圆形阵列分布,精铰块对应焊接于各个安刀槽的内侧段;粗铰块一设有若干个并呈圆形阵列分布,粗铰块一对应焊接于各个安刀槽的中间段;粗铰块二设有若干个并呈圆形阵列分布,粗铰块二对应焊接于各个安刀槽是外侧段。

3、其中,精铰块、粗铰块一及粗铰块二均是焊接于安刀槽内,精铰块、粗铰块一及粗铰块二和安刀槽都为矩形,安装端为圆锥形结构,安装端的端部同轴设有螺纹孔,圆锥形的安装端能够将该铰刀安装在立式钻床上使用。

4、针对上述中的相关技术,上述组合铰刀通过安装端的螺纹安装于钻床上使用,实际使用时,组合铰刀整体会高速旋转,其上的粗铰块与精铰块与所铰孔的内壁摩擦力非常大,摩擦时所产生的热量较多,会造成铰孔时温度高升;而粗铰块和精铰块呈矩形、通过焊接固定于安刀槽处,粗铰块与精铰块在高温下其焊接处易偏移甚至脱离,此时所铰孔的碎屑会掉落至安刀槽处,这会造成加工后的累积误差大,加工精度低,达不到精铰效果,铰孔效果不佳;故此需要改进。

技术实现思路

1、为了降低组合铰刀使用时高温造成粗铰块和精铰块加工误差大、铰孔效果不佳的问题,本申请提供一种粗精铰复合铰刀。

2、本申请提供的一种粗精铰复合铰刀采用如下的技术方案:

3、一种粗精铰复合铰刀,包括刀杆,所述刀杆上一体成型有铰削刀,所述刀杆的端面上开设有供冷却液通过的主孔,所述主孔的长度方向沿所述刀杆的长度方向延伸且所述主孔延伸至所述铰削刀以内;

4、所述铰削刀包括精铰部和粗铰部,所述精铰部上一体成型有多个精螺旋刃,所述粗铰部上一体成型有多个粗螺旋刃,所述精螺旋刃及所述粗螺旋刃上均开设有与所述主孔贯通的副孔。

5、通过采用上述技术方案,使用时,冷却液从主孔流入多个副孔中,冷却液通过副孔直接进入精螺旋刃和粗螺旋刃的铣削处,一方面减少铰孔过程中的摩擦力,另一方面降低铰孔过程中因摩擦产生的高温;且精螺旋刃一体成型于精铰部上、粗螺旋刃一体成型于粗螺旋刃上,使得其使用时强度较高,铰孔效果更好。

6、可选的,所述粗铰部上的多个粗螺旋刃所形成外圆周直径小于所述精铰部上的多个精螺旋刃所形成圆周直径;

7、所述粗螺旋刃的螺旋角度大于所述精螺旋刃的螺旋角度。

8、通过采用上述技术方案,粗螺旋刃的螺旋角度大于精螺旋刃的螺旋角度,从而在精螺旋刃进行精铰时更为省力;同时,精螺旋刃所形成的圆周外径大于粗螺旋刃所形成的圆周外径,使得精螺旋刃能够对粗螺旋刃所铰孔内壁形成的毛刺进一步打磨,使得其铰孔内壁光滑度更高,铰孔精度更佳。

9、可选的,相邻两个所述粗螺旋刃之间均形成有第一排屑槽、相邻两个所述精螺旋刃之间形成有第二排屑槽,所述第一排屑槽的宽度大于所述第二排屑槽的宽度。

10、通过采用上述技术方案,当粗螺旋刃初步铰孔时,铰孔内壁的碎屑会掉落至第一排屑槽中,继续进给,碎屑会沿着第一排屑槽转入第二排屑槽中;第一排屑槽的宽度大于第二排屑槽的宽度,可减小铰孔时碎屑堆积的现象,更有利于碎屑排出。

11、可选的,所述精铰部与所述粗铰部之间开设有过渡槽,所述过渡槽与所述第一排屑槽及所述第二排屑槽均连通。

12、通过采用上述技术方案,因第一排屑槽的宽度大于第二排屑槽的宽度,过渡槽的开设可提供提供第一排屑槽中的碎屑移动至第二排屑槽时的过渡空间,减少因粗螺旋刃铰孔时大量碎屑出现堆积、阻塞第二排屑孔端部的现象。

13、可选的,所述粗铰部远离所述精铰部的端面上设置有导向部,所述导向部的外周面直径沿远离至靠近所述粗螺旋刃的方向逐渐增大,所述导向部对应的最大直径小于所述粗螺旋刃对应的直径。

14、通过采用上述技术方案,需要铰孔时,先将导向部定位于所需铰孔处,导向部实现定位效果,减少了直接使用粗铰部定位造成粗铰部上的粗螺旋刃损伤所加工工件其他部位的可能。

15、可选的,所述精螺旋刃与所述粗螺旋刃的前刀面与基面的夹角范围为2-6°,所述精螺旋刃与所述粗螺旋刃的后刀面与垂直面的夹角范围为6°±2°,所述精螺旋刃的楔角大于所述粗螺旋刃的楔角。

16、通过采用上述技术方案,前刀面与基面角度设置为2-6°,使得在加工韧性材料时,为减小切屑变形;后刀面角度与垂直面角度设置为6±2°,使得其重磨后径向尺寸范围变化较小,铰孔精度高;同时,精螺旋刃的楔角较大,使得其铰孔时切屑轻快,使得其切屑打磨效果更佳;粗螺旋刃楔角较小,使得其切屑时强度较高。

17、可选的,所述精螺旋刃与所述粗螺旋刃外均固接有硬质抗腐蚀涂层。

18、通过采用上述技术方案,硬质抗腐蚀涂层提高了精螺旋刃与粗螺旋刃的使用强度,使其使用时硬度及腐蚀性、韧性增加。

19、可选的,所述粗螺旋刃远离于所述精螺旋刃的端部倾斜设置有倒锥。

20、通过采用上述技术方案,倒锥减少退出铰刀时、精螺旋刃刮伤所铰孔内壁面的可能,以提升所铰孔的精度。

21、综上所述,本申请包括以下至少一种有益技术效果:

22、1.冷却液从主孔流入多个副孔中,冷却液通过副孔直接进入精螺旋刃和粗螺旋刃的铣削处,一方面减少铰孔过程中的摩擦力,另一方面降低铰孔过程中因摩擦产生的高温;且精螺旋刃一体成型于精铰部上、粗螺旋刃一体成型于粗螺旋刃上,使得其使用时强度较高,铰孔效果更好;

23、2.硬质抗腐蚀涂层提高了精螺旋刃与粗螺旋刃的使用强度,使其使用时硬度及腐蚀性、韧性增加;

24、3.精螺旋刃的楔角较大,使得其铰孔时切屑轻快,使得其切屑打磨效果更佳;粗螺旋刃楔角较小,使得其切屑时强度较高。

技术特征:

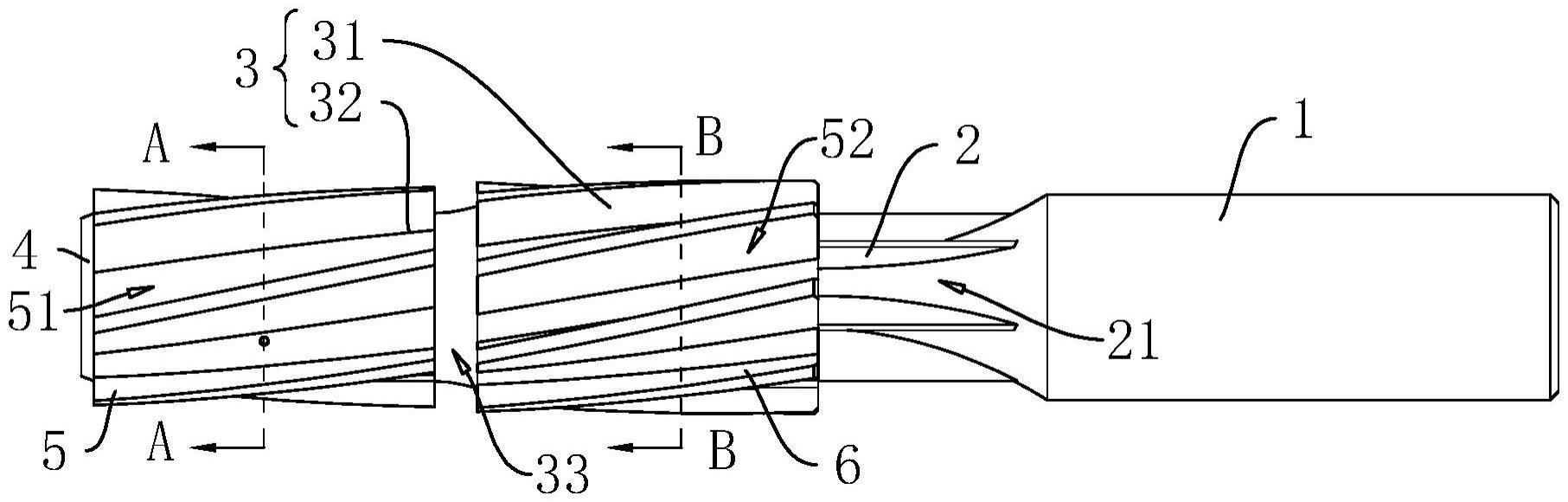

1.一种粗精铰复合铰刀,包括刀杆(1),其特征在于:所述刀杆(1)上一体成型有铰削刀(3),所述刀杆(1)的端面上开设有供冷却液通过的主孔(11),所述主孔(11)的长度方向沿所述刀杆(1)的长度方向延伸且所述主孔(11)延伸至所述铰削刀(3)以内;

2.根据权利要求1所述的一种粗精铰复合铰刀,其特征在于:所述粗铰部(32)上的多个粗螺旋刃(5)所形成外圆周直径小于所述精铰部(31)上的多个精螺旋刃(6)所形成圆周直径;

3.根据权利要求2所述的一种粗精铰复合铰刀,其特征在于:相邻两个所述粗螺旋刃(5)之间均形成有第一排屑槽(51)、相邻两个所述精螺旋刃(6)之间形成有第二排屑槽(61),所述第一排屑槽(51)的宽度大于所述第二排屑槽(61)的宽度。

4.根据权利要求3所述的一种粗精铰复合铰刀,其特征在于:所述精铰部(31)与所述粗铰部(32)之间开设有过渡槽(33),所述过渡槽(33)与所述第一排屑槽(51)及所述第二排屑槽(61)均连通。

5.根据权利要求4所述的一种粗精铰复合铰刀,其特征在于:所述粗铰部(32)远离所述精铰部(31)的端面上设置有导向部(4),所述导向部(4)的外周面直径沿远离至靠近所述粗螺旋刃(5)的方向逐渐增大,所述导向部(4)对应的最大直径小于所述粗螺旋刃(5)对应的直径。

6.根据权利要求1-5中任一项所述的一种粗精铰复合铰刀,其特征在于:所述精螺旋刃(6)与所述粗螺旋刃(5)的前刀面与基面的夹角范围为2-6°,所述精螺旋刃(6)与所述粗螺旋刃(5)的后刀面与垂直面的夹角范围为6°±2°,所述精螺旋刃(6)的楔角(γ)大于所述粗螺旋刃(5)的楔角(γ)。

7.根据权利要求1-5中任一项所述的一种粗精铰复合铰刀,其特征在于:所述精螺旋刃(6)与所述粗螺旋刃(5)外均固接有硬质抗腐蚀涂层。

8.根据权利要求1所述的一种粗精铰复合铰刀,其特征在于:所述粗螺旋刃(5)远离于所述精螺旋刃(6)的端部倾斜设置有倒锥(52)。

技术总结

本申请涉及切削刀具领域,具体公开了一种粗精铰复合铰刀,其包括刀杆,所述刀杆上一体成型有铰削刀,所述刀杆的端面上开设有供冷却液通过的主孔,所述主孔的长度方向沿所述刀杆的长度方向延伸且所述主孔延伸至所述铰削刀以内;所述铰削刀包括精铰部和粗铰部,所述精铰部上一体成型有多个精螺旋刃,所述粗铰部上一体成型有多个粗螺旋刃,所述精螺旋刃及所述粗螺旋刃上均开设有与所述主孔贯通的副孔。本申请具有可降低铰孔过程中因摩擦产生的高温且铰孔精度高的效果。

技术研发人员:邢琪

受保护的技术使用者:上海径驰精密工具有限公司

技术研发日:20221230

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!