优化的肋强化复合结构的制作方法

本发明总体上涉及具有高比强度和比刚度的结构及其制造方法。更具体地,本发明涉及利用新的制造方法的网格强化复合结构。

背景技术:

1、诸如等网格和正交网格之类的网格强化结构被作为一种减轻结构重量的手段而熟知。通过成型或机加工各向同性材料(例如金属)以形成肋状特征来减轻重量是一种常见的方法。然而,在复杂的成型或机加工过程中,切掉的结构的大部分是昂贵的。在现有技术中众所周知的是,通过使用先进复合材料可以进一步提高结构效率。

2、具有高比强度和比刚度(强度或模量除以密度)的先进复合材料改善了结构性能。先进复合材料增加了额外的复杂性,因为这些材料通常很昂贵并且很难将它们放置在负载路径的方向上、尤其是放置在复杂的表面上。诸如afp(自动纤维铺放)和am(增材制造)等的新技术正在改善复杂结构的制造。然而,这些新技术还未能实现网格强化结构的经济制造。根本问题在于连续纤维复合材料在节点处相互交叉,这增加了节点处的厚度,进而增加了面板厚度并降低了结构效率。可以在节点处切割每个条带并重新开始新的条带,但这既耗时又容易出错。

3、在现有技术中众所周知的是,可以通过使用其中轻质芯材夹在先进复合材料层之间的蒙皮强化结构来提高结构效率。这种方法通过增加如工字梁中的截面模量来最大化结构的比强度和比刚度。然而,包封的芯材容易吸收水分,这可导致结构的分层和失效(例如,对于在高湿度下起飞并飞向高空的飞机,会导致水蒸气在复合材料蒙皮之间膨胀)。典型的芯材是蜂窝泡沫或聚合物泡沫。

4、在现有技术中还已知创建包括泡沫芯的等网格结构。例如,2008年路易斯安那州立大学硕士论文“具有等网格强化复合泡沫芯的夹层结构的准静态和冲击特性(quasi-static and impact characterization of sandwich structures with an iso-gridstiffened syntactic foam core)”讨论了用泡沫芯填充预成型隔间。

5、面临的挑战是使用先进复合材料经济地制造网格强化结构。

6、本领域需要一种以最低的材料成本、制造成本和生命周期成本优化网格强化结构的结构性能的方法。

技术实现思路

1、本发明提供了创新且优化的网格强化结构以及经济地制造这些结构的方法。本发明不是用泡沫芯填充隔间,而是将芯合并到肋结构本身中。

2、本发明涉及需要高比强度和/或比刚度的结构。这些应用大致按重要性的顺序包括卫星、运载火箭、垂直飞行器、飞机、地面运输器、水面船舶和潜水器。根据经验,每减少一磅重量,对于卫星来说就能节省$10,000,对于垂直飞行器来说能节省$1,000,对于飞机来说能节省$100,对于地面运输器来说能节省$10。如此巨大的规模需要合适的技术来解决这些经济限制。本发明利用不同的材料和工艺来实现所有这些规模,但对这些材料和工艺的创新使用是相同的。

3、定义:如本文所用,先进复合材料是指连续纤维(诸如碳纤维)和基体(诸如聚合物)的组合。afp是指自动纤维铺放,是一种行业标准复合材料加工方法。am是指增材制造,即通过添加材料来构建结构的工艺(与机加工等减材工艺相反)。正交网格是指具有大致矩形开口的网格强化结构,特性主要在两个方向上。等网格是指具有大致三角形开口的网格强化结构,特性主要在三个方向上,如各向同性材料。各向异性网格是指一种网格强化结构,通常具有不同的开口,在所有方向上特性不同,例如在圆锥体或复杂表面上。短切纤维是指被短切为毫米量级的短长度的纤维增强材料,从而其可以更容易形成复杂的形状。cnc是指计算机数控,自动化机加工。就本发明而言,面板是指连续纤维增强复合材料表面,其可以是平面或复杂的形状。fff是指熔丝制造,一种将挤出珠熔合形成结构的增材制造工艺。mex是指材料挤出,一种更通用的增材制造工艺,其包括fff。网格强化结构是指由凸起的肋强化件的格子图案支撑的面板。hgm是指中空玻璃微球,直径通常为10至300微米。等网格是指各向同性网格强化结构。各向同性是指所有方向上的特性。节点是指网格强化结构中的交叉点。正交网格是指正交(强度为直角)网格强化结构。正交各向异性是指成直角的特性。peek是指聚醚醚酮,一种高性能热塑性聚合物。截面模量是指给定横截面积的几何特性,其对于刚度随高度呈指数增长的梁(或肋)的设计非常重要。比强度是指材料的强度除以其密度。比刚度是指材料的刚度(模量)除以其密度。结构效率是指结构的承载能力与其重量的比值。复合泡沫通常是指填充hgm以降低密度的聚合物。预浸料是指将通常连续的纤维增强材料用诸如聚合物等的基体预浸渍以形成复合带。

4、所公开的实施例通过使用具有芯材的先进复合材料表面和创新制造技术来优化网格强化结构的特性。存在两种基本制造方法:(1)成型和(2)am,它们可以实现相同的目标,但对于不同的应用具有优势。

5、材料:

6、先进复合材料:复合材料根据定义是指两种或更多种材料的组合。先进复合材料是连续纤维增强材料和通常为聚合物的基体的组合。在临时申请63/135,437中的图1的曲线图示出了金属与未填充聚合物(peek或聚醚醚酮)、短切碳纤维填充的peek和连续纤维增强的peek(as4和im7是不同等级的碳纤维增强材料)的比强度和比模量的比较。

7、如所述曲线图所示,连续纤维增强材料极大地增加了结构的比强度和比刚度。连续纤维肋帽不需要非常厚,因此使节点处厚度增加的问题最小化。然而,如果需要,可以在节点处切割纤维并重新开始,但肋帽的厚度减小了,因此缩短了时间、减少了错误率损失。这些是本发明的目的。

8、芯材:该创新涉及芯材、即填充面板和肋帽之间的间隙的材料的使用。芯材的功能是在夹层结构中的面板之间或在本发明中在面板和肋帽之间传递剪切载荷。实际上,芯的作用类似于工字梁中的腹板,其中,腹板在承载凸缘之间提供轻质分隔物。在工字梁中,凸缘承受主要的拉伸和压缩载荷,因此腹板相对较轻。与蒙皮层压板中的材料相比,夹层结构中的芯材的重量理应较低。

9、工程理论表明,夹层层压板的挠曲刚度大约与其厚度的平方成正比。因此,复合材料中的芯的目的是通过用低密度芯材有效地增厚层压板来增加层压板的厚度,以增加截面模量。这会使刚度显著增加,而且只需要很少的额外重量。

10、这一创新的关键是利用轻质芯材和连续纤维增强面板和肋帽来有效地制造轻质网格强化结构。芯材可以是但不限于闭孔泡沫、复合泡沫、未填充聚合物和填充聚合物(例如短切纤维、纳米管、石墨烯等)。

11、制造方法:

12、包覆成型(overmolding):复合材料包覆成型是一种相对较新的技术,其被用于经济地向复合结构添加特征。总体思路是使用先进的复合面板来提高强度和刚度,将复合面板插入模具中,然后形成热塑性聚合物,以廉价地制造复杂的特征(例如肋)。注射成型通常用于此目的,但也可以采用其他成型方法,例如压缩成型、转移成型、树脂转移成型等。

13、由于工具的限制,结构的尺寸和形状在包覆成型中受到限制。例如,封闭截面或轮廓截面使得成型之后的工具移除变得困难或不可能。这种网格强化形状通常由金属机加工而成。

14、增材制造:增材制造可以有利地用于生产复合结构和/或向复合结构添加特征。可以使用许多不同的am技术,但出于说明目的,我们将重点关注挤出工艺,例如基于长丝和基于颗粒的挤出工艺。来自临时申请63/135,437的图4的图示示出了:基本的fff工艺,该工艺通过挤出头馈送长丝;以及聚合物珠粒挤出工艺,该工艺将聚合物颗粒馈送到螺杆挤出机中。

15、连续纤维面板和/或肋帽可以使用称为原位固结的工艺来印刷,其中,连续纤维增强热塑性带(例如预浸料)被自动分配和固结。

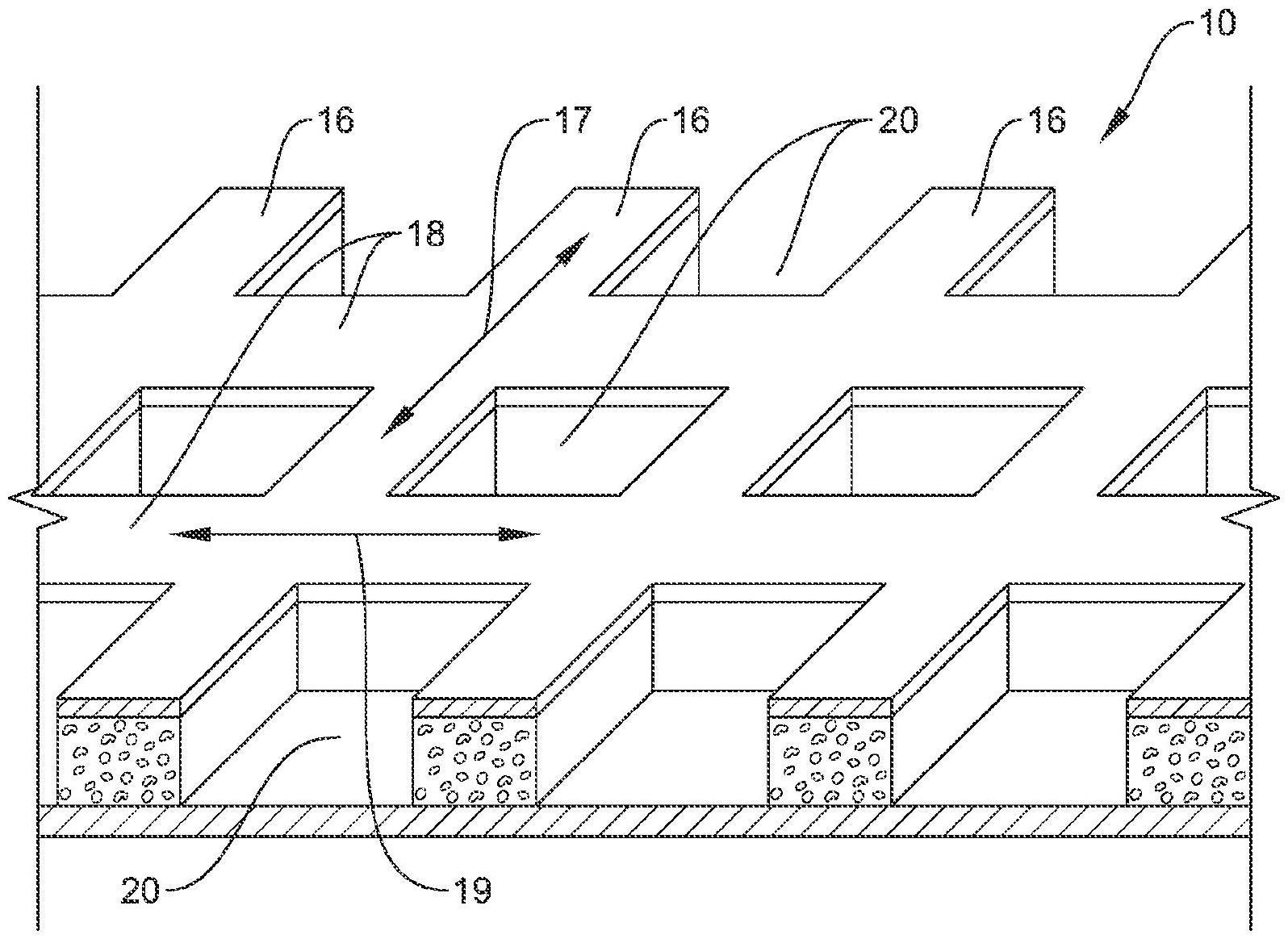

16、连续纤维面板可以预先印刷或制造并插入打印机中。然后可以根据设计负载以网格图案将芯材挤出到面板上并结合到面板上。然后可以将连续纤维肋帽印刷到肋上以在肋中形成夹层型结构。

17、上述增材制造工艺非常通用,因为如果使用具有附加轴(多于传统的3个轴)的机器人,则其能够制造具有复杂形状的网格强化结构。

18、在一个实施例中,用于制造复合肋强化结构的方法包括:

19、1)形成复合面板,所述复合面板包括在聚合物基体中的连续增强纤维;

20、2)形成复合肋帽,所述复合肋帽包括在肋强化件的图案中的聚合物基体中的连续增强纤维,使得纤维沿肋的方向取向;以及

21、3)形成聚合物芯,所述聚合物芯在面板和肋帽之间注射成型。

22、芯材可以是聚合物泡沫和/或复合泡沫、聚合物或填充聚合物。连续增强纤维可以包括碳纤维、玻璃纤维和/或任何其他合适的纤维。

23、在另一实施例中,用于制造复合肋强化结构的方法包括:

24、1)形成复合面板,所述复合面板包括在聚合物基体中的连续增强纤维;

25、2)形成挤出聚合物芯,所述挤出聚合物芯按照肋强化件的图案结合到面板上;以及

26、3)形成结合至聚合物芯的复合肋帽,所述复合肋帽包括聚合物基体中的连续增强纤维,使得增强纤维沿肋的方向取向。

27、芯材可以使用材料挤出增材制造来挤出并结合至面板。连续纤维肋帽可以原位固结到芯材上。芯材可以是聚合物泡沫、复合泡沫、聚合物、填充聚合物和/或任何其他合适的材料。连续增强纤维可以包括碳纤维、玻璃纤维和/或任何其他合适的纤维。

28、所得产品或结构可以具有任何期望的形状和/或尺寸。该结构可以具有任意形状。

29、虽然已经针对至少一个实施例描述了本发明,但是本发明可以在本公开的精神和范围内进一步修改。因此,本技术旨在涵盖使用其一般原理的本发明的任何变化、用途或修改。此外,本技术旨在覆盖本发明所属领域中已知或惯常实践内的与本公开内容不同的内容,并且其落入所附权利要求书的限制内。

- 还没有人留言评论。精彩留言会获得点赞!