激光焊方法与流程

本发明涉及一种根据权利要求1前序部分所述的激光焊/激光束接合方法。

背景技术:

1、例如,燃料电池的双极板可以由两个材料厚度非常薄的板件的复合构件制成。为了准备焊接过程将板件叠放,并通过激光焊相互连接。所形成的焊缝在此可为几米长。

2、在用于激光焊至少两个接合配对件的本类型的方法中,激光束装置沿着预定的施加路径产生连续的、无中断的焊缝。

3、在现有技术已知的激光焊的情况下,激光束以处理速度沿着施加路径连续移动,由此形成焊缝。在焊接过程的开始阶段之后,在处理速度高于临界限值时,以及根据其他过程参数和根据物理和几何材料特性,在焊道/焊缝延伸中会出现周期性的不均匀性。这种效应称为驼峰,因为它呈现珠状或小的聚集的结构。在这种焊缝结构中,周期性地形成材料堆积和材料不足,这导致焊接连接弱化并因此导致密封不严的更大可能性。因此,在现有技术中,该临界的处理速度限值(高于该速度限值会出现该效应)构成了一种工艺限制。

4、基于此背景,在现有技术中,为产生均匀的焊缝连接,在激光焊时不能任意调高处理速度。由于出现不均匀性(驼峰)而引起的调节对(速度)调整设置了限制,这是因为由此伴随着降低连接的功能性(例如,在双极板中在需要气密性时会由于局部材料不足而发生密封不严)。由于处理速度受限,大规模生产时必须增加焊接设施的数量。此外,在现有技术中,存在因焊接引起的热输入而导致构件变形的高废品率风险或额外费用。

5、迄今为止,不存在可应用的需要这种处理速度的大规模生产设备。按照目前的构思理念,需要大量的设备和装置以及与之相关的高投资总额来实现所需数量。处理速度的提高与缩短周期以及进而与生产率直接相关。

6、由于上述工艺限制,目前无法通过调整处理参数来进一步提高处理速度。在对例如钢板的激光深熔焊中目前速度达到1m/s范围内的值,这在薄的金属箔的情况下会导致接缝表面不均匀并导致焊缝泄漏。

7、从ep 0 143 450 b1已知一种用于脉冲高能焊接的方法和装置。从us 5 595 670a中已知一种用于高速焊接的方法。de 10 2019 006 217 a1公开了一种通过激光束连接至少两个工件的方法。

技术实现思路

1、本发明的目的是提供一种用于激光焊的方法,其中与现有技术相比能够在提高处理速度的同时避免焊道的周期性的不均匀性。

2、该目的通过权利要求1的特征来实现。本发明的优选改进在从属权利要求中公开。

3、本发明基于一种用于激光焊至少两个接合配对件的方法,其中激光束装置沿着具有优选非常长的路径长度的施加路径产生连续焊缝。

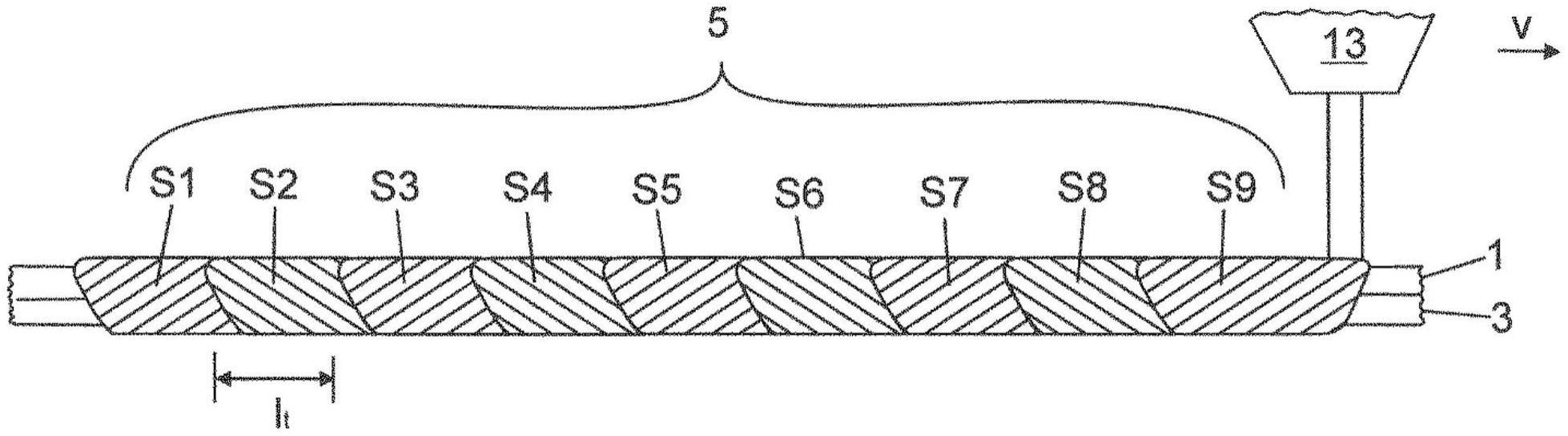

4、本发明基于以下认知:在传统的激光焊中,激光束以处理速度沿施加路径连续移动,由此产生连续焊缝。在焊接过程开始阶段之后,尤其是在高于临界限值的处理速度下,会出现带有材料堆积以及材料不足的周期性的不均匀性。因此,在现有技术中,在焊接过程开始阶段中产生的焊缝尚无缺陷,而在后续的焊接过程进程中产生的焊缝则带有周期性的不均匀性。在此背景下,根据权利要求1的特征部分,焊缝不是在施加路径的整个长度上连续产生的。相反,根据本发明的方法为避免由于处理速度过高而导致焊缝中出现不均匀性而包括两个处理步骤:在第一处理步骤中,产生沿施加路径长度在空间上以焊缝间距彼此间隔开的、在其之间布置有焊缝中断部的至少两个焊缝部段。在第二处理步骤中,在焊缝中断部中产生另外的焊缝部段,使得焊缝部段整体上无中断地彼此过渡,由此形成连续焊缝。

5、应当强调的是,根据本发明的方法不限于两个接合配对件的激光焊。相反,根据本发明的方法还适合用于制造包括多个接合配对件的复合构件。还应当强调的是,根据本发明的方法可以与材料厚度无关地使用。这意味着该方法不仅可以涵盖材料厚度较厚的应用情况(例如车身构造),还可以涵盖例如约50μm至200μm的材料厚度较薄的应用情况,例如对电化学系统的电化学部件(例如燃料电池的双极板、电芯部件或电池模块的、整个电池系统的、电解槽的、氢气压缩机等的部件)进行激光焊。

6、该构思基于的考虑是,实现一种能够允许高处理速度但同时可靠地避免在所产生的焊缝中出现驼峰的使用激光束焊接的接合工艺。要实施的该构思的特点是,要形成的长的、连续的且气密的焊缝由大量焊缝段逐步组成。在此目的是,与长的连续焊缝相比能够以明显更高的处理速度接合各个焊缝段。

7、在此构思是,在焊缝开始时,根据过程参数(主要以处理速度)以及根据物理和几何材料特性来实施焊接过程。在该开始阶段中,除了构件的熔化之外,必须首先建立围绕小孔和流向所形成的熔池中的流场。在该开始阶段中,不发生周期性地形成的驼峰。该开始阶段的时长相应于各焊缝段的长度。这取决于过程参数且在很大程度上基于处理速度得出。

8、因此,就焊缝段而言,可以明显提高处理速度。在激光束焊接中使用的激光光学器件可以在毫秒范围内使激光束在两个焊缝段(焊缝段1的尾端到焊缝段2的首端)之间精确对准。由此能够实现,无明显时间损失地相继形成在空间上彼此分开的焊缝段。根据该各个焊缝段依次排序的策略,焊缝段优选被实施为搭接的,由此在焊缝段之间产生连续的、材料锁合的以及气密的连接。为确保焊缝段之间的密封可靠性,除搭接排列外,两个焊缝段的重叠部还可以实施为交叉或相交的路径几何形状。所要搭接的区域的长度由与过程相关的参数以及物理和几何材料特性决定。此外可以通过激光光学器件(例如带有重力驱动的镜子/反射镜的大型场扫描仪)的过程控制来规定在空间上产生焊缝的策略。例如,可以想到的是,相继排列的焊缝段(示例顺序:1、3、2、5、4、7、6等,或者先偶数后奇数)、焊缝交错部(nahtnester)、焊缝是并行地或交替地构建的。由此,所产生的热场也受到影响,并且使得所产生的热变形可以保持得较小或受控。

9、本发明的主要技术优点在于通过将焊缝分成焊缝段从而避免驼峰效应提高了在用激光焊材料时的处理速度。

10、下面再次详细强调本发明的相关方面:因此优选的是,测得的各焊缝部段的长度小于或等于在传统激光焊中产生的焊缝的开始阶段长度。因此,可以在系列测试中确定各焊缝部段的长度,其中,在对比焊接过程中确定开始阶段焊缝长度。

11、在一种技术实现方案中,为提高焊缝密封性,相邻焊缝部段可以彼此搭接地过渡。

12、在第一实施变型中,所有焊缝部段可以与施加路径完全沿纵向对准。在这种情况下,在搭接区域中,一个焊缝部段的焊缝尾端可以与相邻焊缝部段的焊缝首端搭接。

13、替代于此,焊缝搭接可以如下地实现:相邻焊缝部段可以具有彼此倾斜的搭接段。搭接段可以在搭接点处交叉或交叠。

14、所完成的焊缝可以从在边缘处的第一焊缝部段开始按照升序编号分为第二、第三、第四等焊缝部段。在本发明的范围内,焊缝部段可以以不同策略放置:例如,在激光焊过程中,首先以从一侧排序的处理顺序产生第一,然后是第三,然后是第二、第五、第四、第七等焊缝部段。在替代的焊接策略中可以在两个处理步骤之一(例如第一处理步骤)中首先产生具有偶数编号的焊缝部段。然后可以在另一处理步骤(例如第二处理步骤)中产生具有奇数编号的焊缝部段。

15、根据本发明,激光焊尤其实施为激光深熔焊,其中,将叠置的、优选具有非常薄材料厚度的板件作为接合配对件彼此连接。材料厚度例如可以在75μm的范围内。然而,应当强调的是,本发明并不仅限于薄的材料厚度,而是可以应用于任何材料厚度和/或形状的接合配对件。

16、该方法可以尤其是用于在电化学系统中的部件的激光焊,例如电池单元部件,或者用于电池模块、整个电池系统、燃料电池、电解槽、氢气压缩机等的部件的激光焊。在这种情况下,可以将材料厚度尤其在例如50μm至250μm范围内或在例如250μm至500μm范围内的叠置的板件彼此连接。替代于此,其他应用也是可能的,例如对材料厚度在例如250μm至500μm范围内的叠置的板件进行激光焊。

17、该方法还可用于在车身制造中对部件的激光焊。在这种情况下,将材料厚度例如大于0.5mm,尤其是在0.5mm至5mm的范围内,尤其优选地在0.5mm至3mm范围内的叠置的板件作为接合配对件彼此连接。

- 还没有人留言评论。精彩留言会获得点赞!