通过增加冷却表面的面积与等离子割炬的发射割头(插头)相连接的电极的制作方法

本发明涉及一种连接等离子割炬的发射割头(插头)与铜质电极并随着冷却表面的表面增加而延长其寿命和效率的等离子割炬铜质电极。

背景技术:

1、对于带有自动或手动液体冷却系统或气体冷却系统的等离子割炬,电弧等离子割炬基于类似的结构,它装备有一个由发射割头、气体扩散器和用于固定等离子喷流的喷嘴的本体组成的电极。

2、一般来说,这些等离子割炬中使用的铜质电极由一体式铜管构成,其中固定有发射电子的割头(也称为发射割头)。割头通常采用钨、铪或锆制成。这种发射割头通常呈圆柱形,通过冲压、卡口或硬插入等方式固定在电极本体的下游末端处的盲孔(即固定发射割头的腔室)中。

3、来自通过循环系统排放线路连接到等离子割炬的浸入式管道以及与割炬内管道相连的割炬中心的冷却液,通过各种连接方式被浸入式管道运送到铜质电极的盲孔底部附近;并通过冷却液循环回流线路返回冷却系统,其中等离子割炬中的回流管道在电极盲孔外部和浸入式管道外径之间呈向上方向排列以进行冷却清洗。现在和过去所有的液体冷却等离子割炬都使用类似的结构,这种技术已被生产铜质电极的公司所了解。

4、众所周知,在等离子切割过程中,发射割头(插头)会暴露在由电弧等离子喷流产生的极高温度和吸力作用下,这种效应会导致电弧等离子喷流开始在发射割头上生长。不可避免地,组成发射割头的金属或金属合金会显著蒸发,被投射到等离子喷流中,并因此在发射割头内部形成坑洞而使其被磨损。

5、对于铜质电极的等离子割炬的电极头部,由于这种磨损,几乎不可避免地会出现快速恶化的情况,这在工业规模上确实是一个真正的问题。因为它需要频繁更换割炬电极,还会影响切割过程的效率,所以更换电极会停止系统运行,中断切割过程,并产生额外的费用。因此,当发射割头发生故障时,无法仅更换发射割头,而是需要整个电极一起更换。

6、当附加材料,比如铜电极体所形成的材料的热导率系数非常低,例如铜和铪。为了达到可能的高纯度值,铪的热导率与铜的热导率相比接近5.75%,因此可以阻止高温传热并更好地冷却,这是由于电弧等离子喷流的产生造成了非常高的温度,并且插头材料的热导率较低。这些附加材料可以在发射割头中使用,以提供更好的隔热效果和冷却性能。

技术实现思路

1、本发明是为了使上述缺点最小化并找到该问题的解决方案。

2、由于银与铜相比具有较高的热导和电导性,使用银和/或银/铜和/或铜银合金制成的电极比使用铜制成的电极寿命稍长。然而,银的成本远高于铜,这显著增加了电极的成本。通过我们发明中的表面增加通道,可以使使用寿命延长两倍或更多的切割电极成为一种替代品,其电极体是由铜制成的,从而降低了电极的成本。

3、为此,电极尖端部分向上的圆柱形外表面上以彼此平行的相等间隔开口的凹陷/凸起形成表面增加,其中,电极尖端部分固定到发射割头的铜质电极体的下尖端部分;从切割过程开始的极点起,暴露在高温下的发射割头,随着从极点固定在其上的主体冷却所需的传热表面的增加而被冷却,,从而确保将发射割头在暴露在高温下时可以被更好地冷却,减少由于高温而产生的蒸发,从而延长工作寿命。

4、为此,随着表面从固定到铜质电极的下尖端部分的发射割头的铜质电极尖端部分增加到向上定向的碗状物和圆柱形外表面,从尖端部分到割头的圆柱形上尖端在上方向上的端部,由彼此平行的相同轮廓部分组成,具有等距的凹陷/凸起,传热表面增加超过80%;并且,从外径到中心,平行地具有相同的轮廓截面,以等间距向中心收缩,增加了超过80%的热传递表面积;在操作过程中暴露在高温下的发射割头得到更好的冷却,减少由于高温而蒸发和相变导致的质量损失,从而延长了工作寿命。

技术特征:

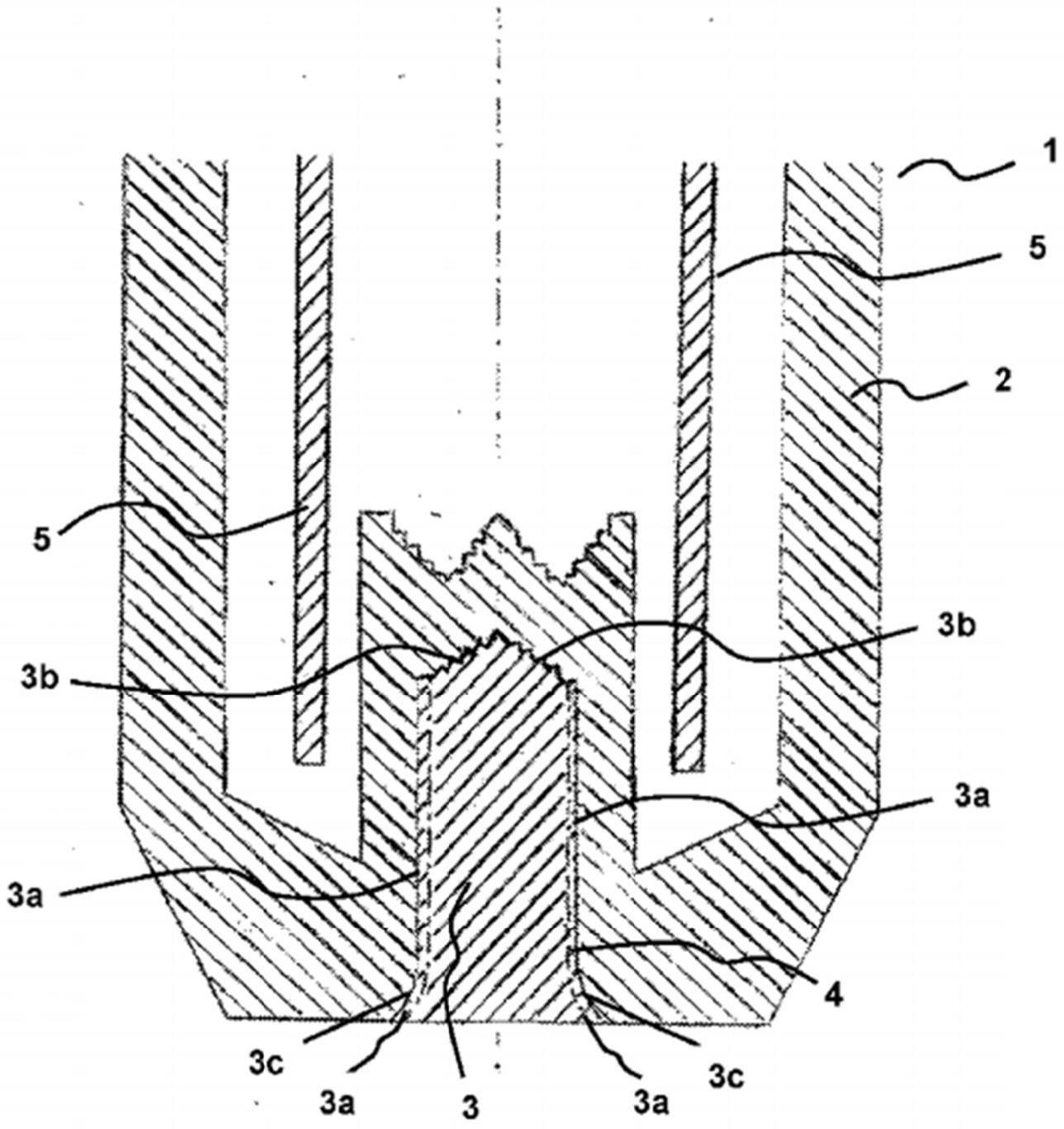

1.一种连接等离子割炬的发射割头与铜质电极并随着冷却表面的表面增加而延长其寿命和效率的等离子割炬铜质电极,其特征在于,包括发射割头,所述发射割头具有通过在侧表面形成凹陷/凸起而形成的表面增大通道(3a)和通过在上表面形成凹陷/凸起而形成的表面增大通道(3b),发射割头的直径从外径到尖端呈碗状逐渐变大,并且由携带具有腔室(4)的发射割头(3)的下游电极体(2)来固定发射割头(3)。

2.根据权利要求1所述的连接等离子割炬的发射割头与铜质电极并随着冷却表面的表面增加而延长其寿命和效率的等离子割炬铜质电极,其特征在于,由在铜质电极(1)的操作过程中暴露在电弧等离子喷流产生的吸引力作用下形成的电弧、以及由进行金属切割过程的钨、铪或锆形成的发射割头(3)具有表面增大通道(3a)和表面增大通道(3b),表面增大通道(3a)在侧表面上形成了凹陷/凸起,表面增大通道(3b)在上表面上形成凹陷/凸起,以确保更好的冷却效果,以便在操作中能够在高热暴露下使用更长时间而不被迅速融化。

3.根据权利要求1或2所述的连接等离子割炬的发射割头与铜质电极并随着冷却表面的表面增加而延长其寿命和效率的等离子割炬铜质电极,其特征在于,在制造所述发射割头(3)的过程中,通过将碗状尖端处的直径添加到发射器切割头(3)上来形成轮廓,可根据安培数和碗深度(a)处的凹陷/凸起的深度公差来开设所述直径。

4.根据以上权利要求中的任一权利要求所述的连接等离子割炬的发射割头与铜质电极并随着冷却表面的表面增加而延长其寿命和效率的等离子割炬铜质电极,其特征在于,具有发射割头(3),发射割头(3)具有与凹陷/凸起的深度成比例的增大直径(3c),所述增大直径(3c)从发射割头(3)在碗深度(a)处的外径到发射割头(3)在向上方向上的平端或锥形端等距分布。

5.根据以上权利要求中的任一权利要求所述的连接等离子割炬的发射割头与铜质电极并随着冷却表面的表面增加而延长其寿命和效率的等离子割炬铜质电极,其特征在于,发射割头(3)具有固定到铜质电极体上的腔室(4),该腔室的净空取决于通过滚花打开的通道(3a,3b)的几何截面、通道的数量、它们将被驱动到的深度以及在驱动期间要刮擦和清扫的锯末的量。

6.根据以上权利要求中的任一权利要求所述的连接等离子割炬的发射割头与铜质电极并随着冷却表面的表面增加而延长其寿命和效率的等离子割炬铜质电极,其特征在于,用于具有液体冷系统的割炬中的铜质电极和用于风冷机械系统的割炬的铜质电极具有延长使用寿命的发射割头(3)。

7.根据以上权利要求中的任一权利要求所述的连接等离子割炬的发射割头与铜质电极并随着冷却表面的表面增加而延长其寿命和效率的等离子割炬铜质电极,其特征在于,具有表面增大通道(3a,3b),该表面增大通道在其侧表面和上表面以及(插头)发射极刀头(3)的侧表面和下表面上形成有凹陷/凸起,并且通过将从外径到尖端以碗状扩大的发射割头的直径(3c)来增加所述发射割头(3)的寿命。

8.根据以上权利要求中的任一权利要求所述的连接等离子割炬的发射割头与铜质电极并随着冷却表面的表面增加而延长其寿命和效率的等离子割炬铜质电极,其特征在于,具有发射割头(3),该发射割头(3)具有可根据由最大切割电流计算的发射割头(3)的直径(3c)形成任何数量的凹陷/凸起,还具有任何合适的几何轮廓截面以产生最大冷却表面增加,并且具有任何适当的几何延伸。

9.根据以上权利要求中的任一权利要求所述的连接等离子割炬的发射割头与铜质电极并随着冷却表面的表面增加而延长其寿命和效率的等离子割炬铜质电极,其特征在于,具有冷却面积增加通道(3a,3b),该冷却面积增加通道由固定到腔室(4)的发射割头(3)的侧表面和上表面上的凹陷/凸起形成,在腔室(4)中发射割头固定铜质电极体,发射割头(3)的表面从发射割头(3)开始切割的最远点处开始增加,由于这种冷却表面的增加而得到更多的冷却,从而减少了蒸发并延长了使用寿命,从而延长了服务寿命。

技术总结

本发明是一种等离子割炬铜质电极,其连接等离子割炬的发射割头与铜质电极并随着冷却表面的表面增加而延长其寿命和效率。其包括发射割头,所述发射割头具有通过在侧表面形成凹陷/凸起而形成的表面增大通道(3a)和通过在上表面形成凹陷/凸起而形成的表面增大通道(3b),发射割头的直径从外径到尖端呈碗状逐渐变大;并且由携带具有腔室(4)的发射割头(3)的下游电极体(2)来固定发射割头(3),其中,通过将所述发射割头(3)紧固在铜质电极体(2)上的腔室(4)上,形成具有等离子割炬中的液体冷却系统的铜质电极以切割金属片。

技术研发人员:艾哈迈德·耶尔德勒姆

受保护的技术使用者:艾哈迈德·耶尔德勒姆

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!