热压装置的制作方法

本发明涉及一种热压装置,该热压装置构成为利用冷却区域的冷却用模具将在成形区域获得的高温状态的成形体加压保持并冷却以进行淬火。

背景技术:

1、以往,作为用于在不增加板厚的情况下获得高强度成形体的成形方法,已知使用了热压装置的热压成形。例如,专利文献1公开的热压装置具备内部流通液体制冷剂的成形用模具,该热压装置构成为:通过该成形用模具的闭模动作而将高温状态的钢板拉延成形以获得成形体,并且通过将该成形体在闭模状态下加压保持并冷却以进行淬火。在成形用模具的上模的加压面上形成有多个冷却槽,通过在成形用模具的闭模状态下在加压保持状态的成形体的表面与各冷却槽之间的空间内充满液体制冷剂,以提高由该液体制冷剂将成形体直接冷却并淬火时成形体的冷却速度。

2、现有技术文献

3、专利文献

4、专利文献1:日本特开2018-012113号公报

技术实现思路

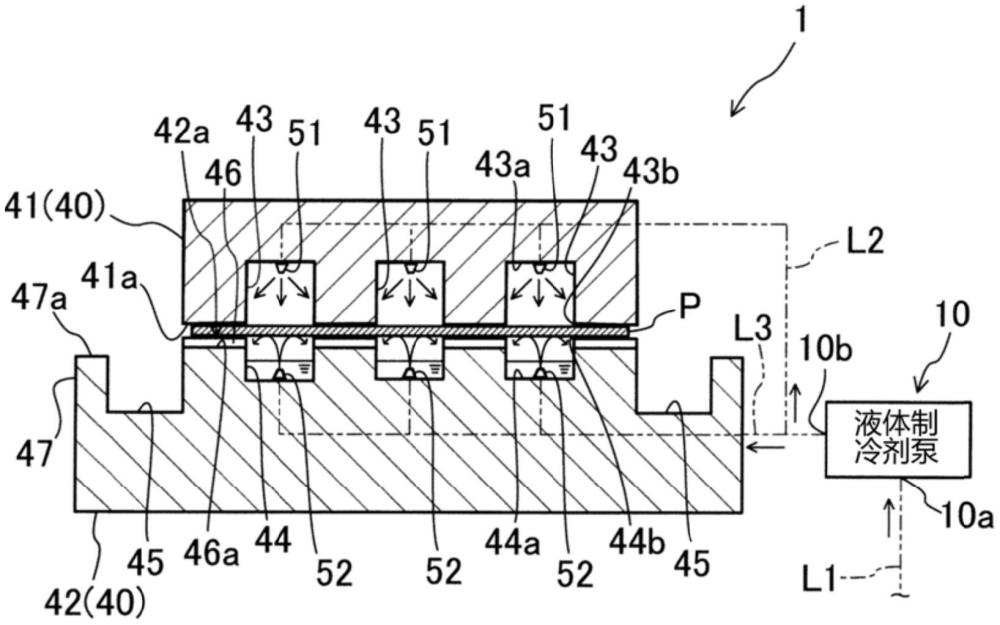

1、-发明所要解决的问题-

2、然而,如果像专利文献1那样在成形用模具的加压面设置冷却槽,则在热压成形的情况下,成形时钢板在高温下处于软化状态,因此冷却槽会转印至成形体的表面而导致成形体的表面形成凹凸形状,有可能无法确保所需的成形体表面精度。

3、为了避免该情况,考虑在成形区域之外另设冷却区域,使用配置于冷却区域中的冷却用模具将在成形区域获得的高温状态的一次成形体加压保持并冷却,以获得经淬火后的最终成形体,从而确保成形体表面的精度。

4、但是,如果在热压成形中另设冷却区域,则需要将从成形区域转移到冷却区域中的高温状态的一次成形体暂时载置于开模的冷却用模具的下模的加压面上,使得冷却用模具的下模温度比上模温度更容易上升。于是,例如当反复进行热压成形时,冷却用模具中下模维持在高温状态,导致淬火时液体制冷剂除了冷却一次成形体之外也对下模进行冷却,从而造成淬火时一次成形体的冷却速度显著下降,有可能对最终成形体的强度产生不利影响。

5、本发明是鉴于上述各点而完成的,其目的在于提供一种热压装置,该热压装置能够确保成形体表面的精度并提高成形体的冷却速度,进而抑制冷却用模具的下模的温度上升,以获得经适当淬火的成形体。

6、-用于解决问题的方案-

7、为了实现上述目的,本发明的特征在于,利用设置于冷却用下模的储液部的液体制冷剂将该冷却用下模冷却。

8、具体而言,以一种热压装置为对象,该热压装置构成为:利用冷却用模具的上模和下模的两个加压保持面将在成形区域获得的高温状态的一次成形体加压保持并冷却,以获得经淬火后的最终成形体,采用了以下解决方案。

9、即,在第一方面的发明中,其特征在于,所述下模设置有储存液体制冷剂的储液部。

10、第二方面的发明是,在第一方面的发明中,其特征在于,所述上模和所述下模的至少一方设置有使液体制冷剂附着于加压保持状态的所述一次成形体上的液体供给部,所述下模的内部设置有第一储液部作为所述储液部,所述第一储液部回收并储存通过所述液体供给部附着在所述一次成形体上的液体制冷剂。

11、第三方面的发明是,在第二方面的发明中,其特征在于,所述第一储液部具有在所述下模的所述一次成形体的加压保持面开口的冷却用开口部,所述液体供给部具有配设于所述第一储液部的喷射喷嘴,所述液体供给部构成为:由该喷射喷嘴喷射的液体制冷剂经由所述冷却用开口部喷洒到加压保持状态的所述一次成形体上,或者由所述喷射喷嘴从积存于所述第一储液部内的液体制冷剂中喷射的压缩气体通过液体制冷剂的液面使得该液体制冷剂飞散并经由所述冷却用开口部喷洒到加压保持状态的所述一次成形体上。

12、第四方面的发明是,在第二或第三方面的发明中,其特征在于,所述上模设置有在该上模的所述一次成形体的加压保持面开口的冷却用凹部,所述液体供给部构成为能够将液体制冷剂供给至所述冷却用凹部。

13、第五方面的发明是,在第四方面的发明中,其特征在于,所述冷却用凹部设置在与所述下模的加压保持面相对应的位置,所述第一储液部设置在与所述上模的加压保持面相对应的位置。

14、第六方面的发明是,在第四或第五方面的发明中,其特征在于,在所述上模的加压保持面上形成有多个上侧冷却槽,所述上侧冷却槽的端部在所述冷却用凹部开放。

15、第七方面的发明是,在第二至第六任一方面的发明中,其特征在于,在所述下模的加压保持面上形成有多个下侧冷却槽,所述下侧冷却槽的端部在所述第一储液部开放。

16、第八方面的发明是,在第七方面的发明中,其特征在于,在所述下模的所述第一储液部的外侧区域设置有第二储液部作为所述储液部,所述第二储液部围绕该第一储液部延伸,并且能够储存液体制冷剂,所述第二储液部构成为当积存于所述第一储液部中的液体制冷剂的体积增加时,液体制冷剂经由所述下侧冷却槽移动并积存到所述第二储液部中。

17、第九方面的发明是,在第一方面的发明中,其特征在于,所述下模设置有第三储液部作为所述储液部,所述第三储液部构成为向上方开口并且能够储存液体制冷剂,所述下模的加压保持面位于所述第三储液部的内侧,在构成该第三储液部的外侧壁上设置有容积可变壁部,该容积可变壁部的上端设定在比所述下模的加压保持面更高的位置处,该容积可变壁部可沿水平方向移动以改变所述第三储液部的储存容积。

18、第十方面的发明是,在第九方面的发明中,其特征在于,所述容积可变壁部靠近或离开所述下模的加压保持面以改变所述第三储液部的储存容积。

19、第十一方面的发明是,在第十方面的发明中,其特征在于,在所述容积可变壁部的与所述第三储液部的相反侧形成有下侧倾斜面,所述下侧倾斜面倾斜成随着向下方前进而逐渐位于远离所述第三储液部的位置,在与所述上模的所述容积可变壁部相对应的位置形成有上侧倾斜面,所述上侧倾斜面与所述下侧倾斜面相对应地倾斜,所述上侧倾斜面构成为:当所述上模相对于所述下模下降时,通过所述上侧倾斜面与所述下侧倾斜面滑动接触,从而朝向所述下模的加压保持面侧推压所述容积可变壁部,使得所述容积可变壁部靠近该下模的加压保持面。

20、第十二方面的发明是,在第九至第十一任一方面的发明中,其特征在于,在所述下模的加压保持面上设置有向上方开口的凹部作为所述储液部。

21、第十三方面的发明是,在第十二方面的发明中,其特征在于,所述下模形成有将所述凹部的内侧空间与所述第三储液部连通的连通路。

22、第十四方面的发明是,在第一方面的发明中,其特征在于,所述下模包括:下侧凹部,其作为所述储液部,在与该下模的加压保持面相对应的位置开口;第一缸筒部,其具有收容有第一活塞部使得所述第一活塞部能够往复移动的第一缸室;以及第一连通路,其将所述第一缸室与所述下侧凹部连通;所述第一缸室设置有第一储存室作为所述储液部,所述第一储存室由所述第一活塞部分隔,并且与所述第一连通路相对应,积存液体制冷剂。

23、第十五方面的发明是,在第十四方面的发明中,其特征在于,所述第一缸室向上方开口,所述第一活塞部构成为可沿上下方向往复移动,所述第一储存室位于所述第一活塞部的下侧,在所述上模的与所述第一活塞部相对应的位置设置有第一推压部,所述第一推压部在所述上模进行下降动作时将所述第一活塞部向下推。

24、第十六方面的发明是,在第十四或第十五方面的发明中,其特征在于,所述上模包括:上侧凹部,其在与该上模的加压保持面相对应的位置开口;第二缸筒部,其具有收容第二活塞部使得该第二活塞部能够往复移动的第二缸室;以及第二连通路,其将该第二缸室与所述上侧凹部连通;在所述第二缸室中形成有第二储存室,所述第二储存室由所述第二活塞部分隔,并且与所述第二连通路相对应,积存液体制冷剂。

25、第十七方面的发明是,在第十六方面的发明中,其特征在于,所述第二缸室向下方开口,所述第二活塞部构成为可沿上下方向往复移动,所述第二储存室位于所述第二活塞部的上侧,在所述下模的与所述第二活塞部相对应的位置设置有第二推压部,所述第二推压部在所述上模进行下降动作时将所述第二活塞部向上推。

26、第十八方面的发明是,在第十七方面的发明中,其特征在于,所述第一推压部由所述第二活塞部的下侧端部构成,所述第二推压部由所述第一活塞部的上侧端部构成。

27、第十九方面的发明是,在第十八方面的发明中,其特征在于,所述第一储存室设置有第一施力部件,所述第一施力部件朝向使该第一储存室的储存容积增加的方向对所述第一活塞部施力,所述第二储存室设置有第二施力部件,所述第二施力部件朝向使该第二储存室的储存容积增加的方向对所述第二活塞部施力,所述第一弹性部件的作用力设定为小于所述第二弹性部件的作用力。

28、第二十方面的发明是,在第十九方面的发明中,其特征在于,所述热压装置还包括能够储存所述液体制冷剂的第四储液部,所述上模形成有将所述第二储存室与所述第四储液部连通的第三连通路。

29、-发明的效果-

30、在第一方面的发明中,储存于储液部中的液体制冷剂从冷却用模具的下模夺取热量而将该下模冷却,所以能够有效地抑制该下模的温度上升。因此,能够抑制由于淬火时液体制冷剂对下模进行冷却而导致的一次成形体的冷却速度的下降。进而,无需像专利文献1那样在成形用模具上设置冷却槽,因此能够避免在热压成形中无法确保成形体表面精度的情况。

31、在第二方面的发明中,从液体供给部供给的液体制冷剂直接附着在高温状态的一次成形体上,因此液体制冷剂从一次成形体夺取的热量增多。因此,能够有效地对一次成形体进行冷却,从而提高淬火中一次成形体的冷却速度。另外,将一次成形体冷却后的液体制冷剂处于回收并积存在第一储液部中的状态,因此储存于该第一储液部中的状态的液体制冷剂从下模夺取热量而将该下模冷却。由此,能够对积存于第一储液部中将一次成形体冷却后的液体制冷剂进行再利用而将冷却用模具的下模冷却,因此能够有效地抑制冷却用模具的下模的温度上升。进而,无需像专利文献1那样在成形用模具上设置冷却槽,因此能够避免在热压成形中无法确保成形体表面精度的情况。

32、在第三方面的发明中,液体制冷剂从下方直接接触加压保持于冷却用模具中的高温状态的一次成形体,因此碰撞一次成形体的背面的液体制冷剂从高温状态的成形体吸收热量而在第一储液部内气化。因此,能够利用该液体制冷剂气化所产生的气化热来提高一次成形体的冷却速度。另外,在一次成形体的背面反弹的液体制冷剂经由冷却用开口部回收并积存在第一储液部中,因此能够将用于冷却一次成形体的液体制冷剂再利用于下模的冷却,从而能够有效地将冷却用模具的下模冷却。

33、在第四方面的发明中,当在冷却用模具闭模状态下向冷却用凹部供给液体制冷剂时,液体制冷剂供给至加压状态的一次成形体的表面与冷却用凹部之间形成的空间内,并且该液体制冷剂与高温状态的一次成形体的表面接触。因此,与一次成形体的表面接触的液体制冷剂从高温状态的一次成形体夺取热量而气化,从而能够利用气化热有效地提高一次成形体的冷却速度。

34、在第五方面的发明中,在由冷却用模具加压保持的一次成形体的表面侧和背面侧,不同的区域被液体制冷剂分别直接均衡地冷却,因此在淬火时能够防止成形体的冷却速度在不同区域的偏差,从而进行适当的淬火。

35、在第六方面的发明中,当在冷却用凹部中附着于加压保持的一次成形体的表面上的液体制冷剂的量增多时,在该加压保持的一次成形体的表面与上侧冷却槽之间形成的空间内会充满从冷却用凹部沿着一次成形体的表面流出的液体制冷剂。因此,在冷却用凹部中将一次成形体的表面直接冷却之后的液体制冷剂能够再次用于直接冷却一次成形体,从而有效地将该一次成形体冷却。

36、在第七方面的发明中,积存于第一储液部中的液体制冷剂的体积增加时,在由冷却用模具加压保持的一次成形体的背面与下侧冷却槽之间形成的空间内充满从第一储液部溢出的液体制冷剂。因此,能够将积存于第一储液部中的液体制冷剂再次用于直接冷却一次成形体,从而有效地将该一次成形体冷却。

37、在第八方面的发明中,当积存于第一储液部中的液体制冷剂的体积增加时,液体制冷剂经由下侧冷却槽流入第二储液部并积存在该第二储液部中。因此,液体制冷剂在通过下侧冷却槽时直接将一次成形体冷却之后,再在第二储液部中再利用于下模的冷却,从而能够有效地将冷却用模具的下模冷却。

38、在第九方面的发明中,当容积可变壁部移动并且第三储液部的储存容积减少时,积存于该第三储液部中的液体制冷剂的液面逐渐上升而高于冷却用模具的下模的加压保持面,液体制冷剂流入下模的加压保持面侧,该加压保持面浸入液体制冷剂中。因此,载置或加压保持于冷却用模具的下模的加压保持面上的高温状态的一次成形体处于浸入液体制冷剂中的状态,所以该液体制冷剂能够直接夺取一次成形体的热量,从而提高淬火中一次成形体的冷却速度。另外,积存于第三储液部中的液体制冷剂从冷却用模具的下模夺取热量而将该下模冷却,因此能够有效地抑制该下模的温度上升。进而,无需像专利文献1那样在成形用模具上设置冷却槽,因此能够避免由于设置冷却槽而导致热压成形时无法确保成形体表面精度的情况。

39、在第十方面的发明中,当容积可变壁部靠近下模的加压保持面时,在第三储液部的液面附近形成从容积可变壁部侧朝向下模的加压保持面侧的液体制冷剂波。当该液体制冷剂波到达载置或加压保持于冷却用模具的下模的加压保持面上的高温状态的一次成形体时,液体制冷剂波扩散而覆盖该一次成形体的整个表面,从而使液体制冷剂与该一次成形体的表面直接接触。因此,液体制冷剂能够直接夺取一次成形体的热量,有效地对该一次成形体进行冷却,从而提高淬火中一次成形体的冷却速度。

40、在第十一方面的发明中,由于能够与冷却用模具的上模的下降动作连动而使第三储液部中的液体制冷剂的液面上升,因此能够同时或以较少的时间差实现由冷却用模具加压保持一次成形体的状态和一次成形体浸入液体制冷剂中的状态。因此,能够缩短高温状态的一次成形体在未浸入液体制冷剂中的状态下载置或加压保持于冷却用模具的下模的加压保持面上的时间,从而能够减少从高温状态的一次成形体向下模的加压保持面传递的热量,抑制冷却用模具的下模的温度上升。另外,由于利用上模的下降动作使容积可变壁部移动,因此能够避免由于另设用于使容积可变壁部移动的驱动源而导致的成本增加。

41、在第十二方面的发明中,冷却用模具的下模的加压保持面的面积窄至仅可设置凹部的开口区域的程度,因此从载置或加压保持于下模的加压保持面上的高温状态的一次成形体向该加压保持面传递的热量减少,从而能够抑制冷却用模具的下模的温度上升。

42、在第十三方面的发明中,当容积可变壁部移动而使第三储液部的储存容积减少时,液体制冷剂从第三储液部经由连通路流入在载置或加压保持于冷却用模具的下模的加压保持面上的一次成形体的背面与凹部之间形成的空间内,并且流入的液体制冷剂充满所述空间。因此,液体制冷剂与高温状态的一次成形体的背面直接接触,该液体制冷剂从高温状态的一次成形体夺取的热量增多,因此能够进一步提高该一次成形体的冷却速度。

43、在第十四方面的发明中,当第一活塞部在第一缸室中朝向使第一储存室的储存容积减少的方向移动时,积存于第一储存室中的液体制冷剂被第一活塞部推动而经由第一连通路流入下侧凹部中。于是,下侧凹部的液体制冷剂的液面上升,下模的加压保持面与载置或加压保持在该加压保持面上的高温状态的一次成形体处于浸入液体制冷剂中的状态。因此,液体制冷剂直接夺取一次成形体的热量,从而能够提高淬火中一次成形体的冷却速度。另外,积存于第一储存室中的液体制冷剂从冷却用模具的下模夺取热量而将该下模冷却,因此也能够有效地抑制该下模的温度上升。进而,由于无需像专利文献1那样在成形用模具上设置冷却槽,因此能够避免由于设置冷却槽而导致无法确保热压成形时成形体表面精度的情况。

44、在第十五方面的发明中,第一活塞部与冷却用模具的上模的下降动作连动而向下方移动,第一储存室的储存容积减少,随之能够使积存于该第一储存室中的液体制冷剂向下侧凹部移动,并使积存于该下侧凹部中的液体制冷剂的液面上升。因此,能够同时或以较少的时间差实现一次成形体由冷却用模具加压保持的状态和一次成形体浸入液体制冷剂中的状态,从而能够缩短高温状态的一次成形体在未浸入液体制冷剂中的状态下载置或加压保持于冷却用模具的下模的加压保持面上的时间,从而能够抑制从高温状态的一次成形体向下模的加压保持面传递的热量,并且抑制冷却用模具的下模的温度上升。另外,由于利用上模的下降动作使第一活塞部移动,因此能够避免由于另设用于使第一活塞部移动的驱动源而导致的成本增加。

45、在第十六方面的发明中,当第二活塞部在第二缸室中朝向使第二储存室的储存容积减少的方向移动时,积存于第二储存室中的液体制冷剂被第二活塞部推压而经由第二连通路流入上侧凹部中。于是,液体制冷剂经由上侧凹部的开口部落下而与载置或加压保持于冷却用模具的下模的加压保持面上的高温状态的一次成形体的表面接触。因此,与一次成形体的表面接触的液体制冷剂直接夺取高温状态的一次成形体的热量,从而能够进一步提高淬火中一次成形体的冷却速度。

46、在第十七方面的发明中,第二活塞部与冷却用模具的上模的下降动作连动而向上方移动,第二储存室的储存容积减少,随之能够使积存于该第二储存室中的液体制冷剂向上侧凹部移动,经由该上侧凹部的开口部,朝向载置或加压保持于冷却用模具的下模的加压保持面上的高温状态的一次成形体的表面落下,因此倾注在一次成形体上的液体制冷剂能够有效地将高温状态的一次成形体的表面冷却。另外,由于利用上模的下降动作而使第二活塞部移动,因此能够避免由于另设用于使第二活塞部移动的驱动源而导致的成本增加。

47、在第十八方面的发明中,利用控制下模的液体制冷剂的移动的第一活塞部来进行第二活塞部的移动动作,另一方面,利用控制上模的液体制冷剂的移动的第二活塞部来进行第一活塞部的移动动作,因此无需仅为了使第一活塞部和第二活塞部移动而另设推压结构,从而能够减少部件数量并抑制制造成本,并且能够避免在两个活塞部以外的区域设置推压结构而导致冷却用模具在水平方向上大型化的情况。

48、在第十九方面的发明中,冷却用模具的上模进行下降动作时,第二活塞部晚于第一活塞部开始向使第二储存室的储存容积减少的方向移动,因此能够同时或者以较少的时间差进行利用下侧凹部中液体制冷剂的液面上升对一次成形体背面的冷却、以及利用经由上侧凹部下方的开口部供给的液体制冷剂对一次成形体表面的冷却,从而能够均衡地将一次成形体的表面和背面冷却,并且提高一次成形体整体的冷却速度。

49、在第二十方面的发明中,在冷却用模具的上模进行上升动作时第二活塞部由于第二施力部件的作用力而向使第二储存室的储存容积增加的方向移动并在该第二储存室中产生负压。于是,该负压使从第二储存室流出至第二连通路中的液体制冷剂的一部分回流至第二储存室中,并且液体制冷剂从第四储液部经由第三连通路流入第二储存室中,使得该第二储存室充满液体制冷剂。因此,即使冷却用模具的上模反复进行升降动作,第二储存室也始终处于充满液体制冷剂的状态,因此在冷却用模具的上模进行下降动作时,能够抑制从第二储存室流出的液体制冷剂的量减少而导致该液体制冷剂对一次成形体的表面的冷却速度降低的情况。

- 还没有人留言评论。精彩留言会获得点赞!