一种单支撑式推力轴承上平衡块加工方法与流程

本发明涉及一种轴承零部件,属于机械制造领域,尤其涉及一种单支撑式推力轴承上平衡块加工方法。

背景技术:

1、平衡块是组成推力轴承的一个重要零件,通过多块平衡块成组装配形成平衡组件,平衡组件不仅需要传递推力轴承轴向的推进力,还需在承受推力的同时消除整机的不平衡力矩,维持整机的平衡;不同型号的推力轴承所使用的平衡块形状均可能不同,单支撑式推力轴承的上平衡块两侧为倾斜的渐开线型齿轮的单齿轮廓结构,为明显的异形结构,出于单支撑式推力轴承上平衡块的使用要求,上平衡块的单个齿廓两侧的对称度、两个齿廓的相对对称度、两处销孔的深度沿齿廓中心的对称度要求十分严格。

2、在单支撑式推力轴承的上平衡块加工过程中,通常时是提供一方块状的毛坯,通过镗床或铣床将毛坯四周平面加工平整,再将两侧齿廓的倾斜角面通过铣削加工得出,在线切割机床上,通过调整线切割机床切割丝的上下两侧距离以达到对应倾斜角,加工上平衡块第一处齿廓,加工另一处齿廓时,则需再次反向调整线切割丝上下两侧距离,这种加工方法虽然可以加工出该平衡机,但是还存在以下缺陷:

3、加工过程中较难保证两侧齿廓的一致性,往往加工完后需进行检测,若两侧齿廓的对称度不合格时需相应地微调线切割丝,并再次加工修正齿廓,不仅加工合格率较低,而且反复加工修正增加了加工时长,加工效率也比较低。

4、公开该背景技术部分的信息仅仅旨在增加对本技术的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的是克服现有技术中存在的加工合格率较低,而且加工效率较低的缺陷与问题,提供一种加工合格率较高,而且加工效率较高的一种单支撑式推力轴承上平衡块加工方法。

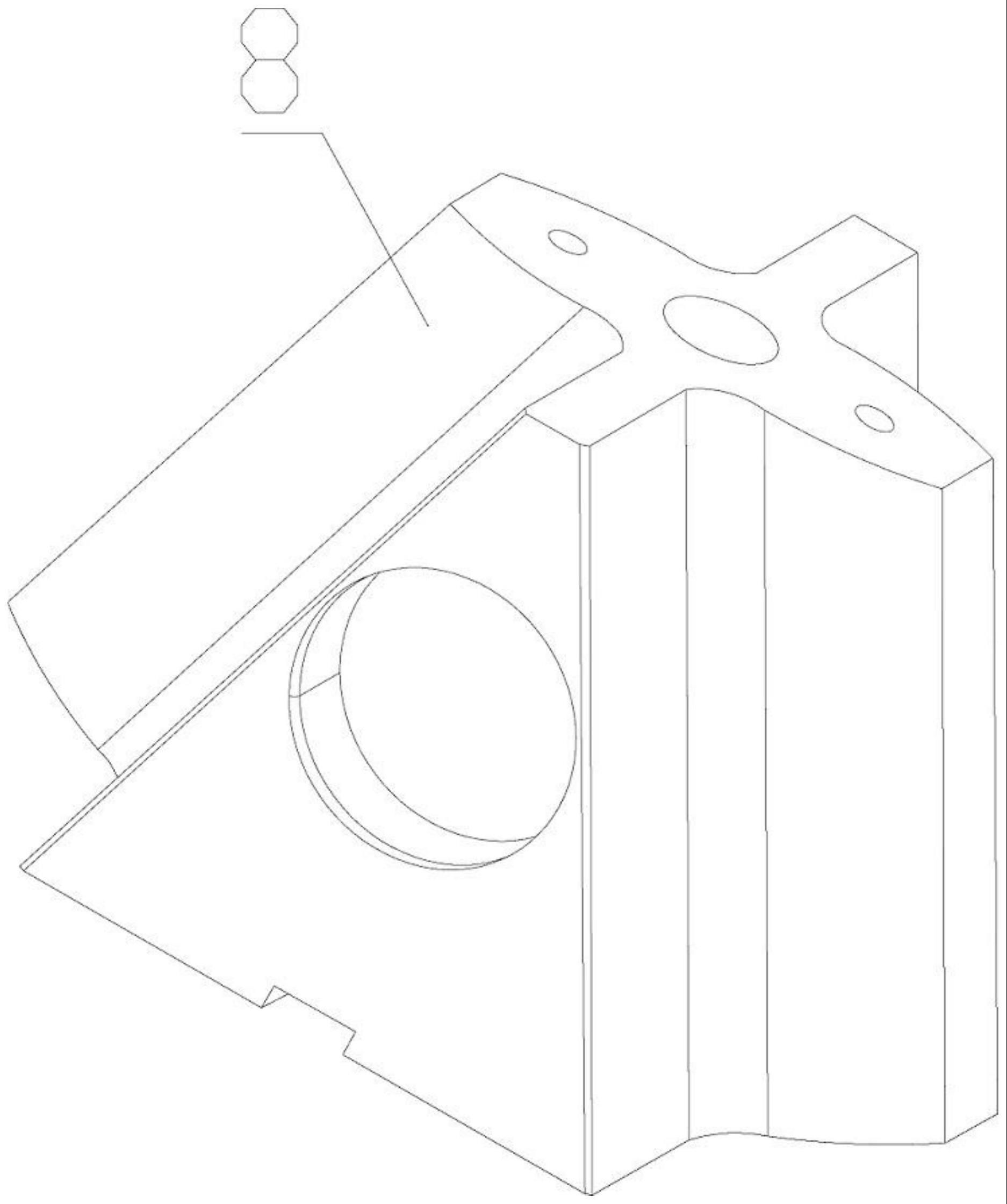

2、为实现以上目的,本发明的技术解决方案是:一种单支撑式推力轴承上平衡块加工方法,所述上平衡块包括相对设置的第一齿廓与第二齿廓,所述第一齿廓与第二齿廓之间的相邻面上分别开设有第一销孔与第二销孔,所述上平衡块的顶面开设有销孔与起吊螺纹孔,底面开设有基准键槽;所述加工方法包括以下步骤:

3、步骤一、在精工毛坯的l2面上加工出基准键槽,所述基准键槽由b1面贯穿至b2面;

4、步骤二、在精工毛坯的b1面上加工出第一斜向基准与第二斜向基准,获得基准毛坯;

5、步骤三、首先将基准毛坯卡接于斜角工装上,此时斜角工装的连接键卡接于基准毛坯的基准键槽内,然后调整第一斜向基准的倾斜度;并由第一斜向基准沿预设路径加工出第一齿廓;

6、步骤四、首先调整基准毛坯,然后调整第二斜向基准的倾斜度,并由第二斜向基准沿预设路径加工出第二齿廓;

7、步骤五、对第一齿廓与第二齿廓进行淬火,直至满足表面硬度要求,获得淬火毛坯;

8、步骤六、在淬火毛坯的b1面粗加工出第一销孔,然后在淬火毛坯的b2面上粗加工出第二销孔,最后在淬火毛坯的l1面上粗加工出顶面销孔以及起吊螺纹孔,获得粗孔毛坯;

9、步骤七、将粗孔毛坯放置于两个等高块上,此时第一齿廓与第二齿廓分别与两个等高块相接触,且第一销孔与第二销孔的轴心在同一条线上并与水平面保持垂直;

10、步骤八、对第一销孔与第二销孔进行精加工,直至满足要求,获得精孔毛坯;

11、步骤九、对第一销孔的第一销孔底面以及第二销孔的第二销孔底面进行深度加工,直至满足要求,完成上平衡块的加工。

12、所述步骤一中,加工基准键槽之前,还包括对精工毛坯进行预加工的步骤,其步骤如下:首先对方型毛坯的l1面、l2面、b1面与b2面进行预加工,直至满足加工要求,获得粗工毛坯;然后对粗工毛坯的b1面与b2面进行精加工,直至满足加工要求,获得精工毛坯。

13、所述预加工是指:对方型毛坯的l1面、l2面、b1面与b2面进行铣削,直至满足加工要求;其加工要求为:形位公差0.03mm—0.05mm,表面质量ra3.2—ra6.3;

14、所述精加工是指:对粗工毛坯的b1面与b2面进行磨削或精铣,直至满足加工要求;其加工要求为:形位公差0.01mm—0.02mm,表面质量ra0.4—ra0.8。

15、所述步骤二中,所述第一斜向基准与第二斜向基准的具体尺寸根据三角函数计算得知,其中:θ1、l、h、f均为已知值,计算公式如下:

16、θ3=0.5*θ1,θ4=(180-θ1)/2;

17、0.5*l4=0.5*l-f÷cos(θ4);

18、0.5*l3=0.5*l4-h*tan(θ3);

19、其中:θ1为第一齿廓与第二齿廓之间的夹角;θ4为第一齿廓或第二齿廓与上平衡块底面之间的夹角;f为第一斜向基准与第二齿廓之间的距离或第二斜向基准与第一齿廓之间的距离;l为上平衡块的宽度,h为上平衡块的高度。

20、所述步骤三与步骤四中,所述沿预设路径加工是指:沿预设路径使用钼丝进行线切割,切割速度为2400mm2/h。

21、所述步骤三与步骤四中,所述调整第一斜向基准与第二斜向基准的倾斜度是指:旋转基准毛坯使得第一斜向基准或第二斜向基准与水平面之间保持垂直。

22、所述步骤四中,所述调整基准毛坯是指:将基准毛坯取下,以l1面中心至基准键槽中心的轴为轴心,旋转180度,然后将基准毛坯卡接于连接键上。

23、所述步骤六中,所述粗加工是指:铣削第一销孔、第二销孔、顶面销孔与起吊螺纹孔并留有加工余量。

24、所述步骤八中,所述精加工是指:精镗第一销孔、第二销孔、顶面销孔与起吊螺纹孔并留有加工余量;其加工要求为:表面质量ra1.0—ra1.6,尺寸公差6级—7级,形位公差0.02mm—0.03mm。

25、所述步骤九中,所述深度加工是指:铣削第一销孔底面后,记录第一销孔底面与等高块的等高面之间的距离j1,然后翻转精孔毛坯以同样的方式铣削第二销孔底面;第二销孔底面与等高块的等高面的之间的距离j2与j1之间相差<0.01mm。

26、与现有技术相比,本发明的有益效果为:

27、1、本发明一种单支撑式推力轴承上平衡块加工方法中,包括以下步骤:一、在精工毛坯的l2面上加工出基准键槽;二、在精工毛坯的b1面上加工出第一斜向基准与第二斜向基准,获得基准毛坯;三、首先将基准毛坯卡接于斜角工装上,调整第一斜向基准的倾斜度,并由第一斜向基准沿预设路径加工出第一齿廓;四、首先调整基准毛坯,然后调整第二斜向基准的倾斜度,并由第二斜向基准沿预设路径加工出第二齿廓;五、对第一齿廓与第二齿廓进行淬火,获得淬火毛坯;六、在淬火毛坯的b1面与b2面分别粗加工出第一销孔与第二销孔,最后在淬火毛坯的l1面上粗加工出顶面销孔以及起吊螺纹孔,获得粗孔毛坯;七、将粗孔毛坯放置于两个等高块上;八、对第一销孔与第二销孔进行精加工,获得精孔毛坯;九、对第一销孔的第一销孔底面以及第二销孔的第二销孔底面进行深度加工,直至满足要求,完成上平衡块的加工;本设计在应用中,利用了零件本身的基准键槽作为连接件,将零件与斜角工装进行连接,并且通过确认出齿廓的位置加工出斜向基准,由斜向基准加工出齿廓,然后旋转零件加工出另一侧齿廓,在此过程中,仅改变了工件的方向,斜角工装、连接件、加工路径都不发生改变,加工出的两侧齿廓的是对称的,避免了反复调整两侧齿廓对称度造成的加工合格率低与时间的浪费。因此,本发明不仅加工合格率较高,而且加工效率较高。

28、2、本发明一种单支撑式推力轴承上平衡块加工方法中,第一斜向基准与第二斜向基准的具体尺寸根据三角函数计算得知,然后加工出第一斜向基准与第二斜向基准,此斜向基准为第一齿廓或第二齿廓的边,有了斜向基准后,调整斜向基准的倾斜角度与加工刀具一致,均与水平面垂直,根据所需齿廓的形状加工出一侧齿廓,然后取下基准毛坯进行换边,加工另一侧齿廓,加工的路径不变,保证两侧齿廓对称,而且无需反复调整确认两侧齿廓的角度,提高了加工的效率。因此,本发明不仅加工精度较高,而且加工效率较高。

29、3、本发明一种单支撑式推力轴承上平衡块加工方法中,铣削第一销孔底面后,记录第一销孔底面与等高块的等高面之间的距离j1,然后翻转精孔毛坯以同样的方式铣削第二销孔底面;第二销孔底面与等高块的等高面的之间的距离j2与j1之间相差<0.01mm;本设计在应用中,由于b1面至第一销孔底面之间的距离需要与b2面至第二销孔底面之间的距离保持高度一致,在加工过程中没有采取b1面至b2面中心线的方式来确认加工深度,这样误差较大,采取上述方法可以减少加工误差。因此,本发明的加工合格率较高。

- 还没有人留言评论。精彩留言会获得点赞!