一种新型直刃开孔装置的制作方法

1.本发明属于开孔器的技术领域,具体涉及一种新型直刃开孔装置。

背景技术:

2.现目前市场上木工钻头因其产品设计等原因,导致钻头在焊接时加工难度大,不易焊标准。在对木材打孔时,孔壁较毛糙,且切削阻力大,易造成烧刀,使加工板材爆边等,从而导致刀具使用寿命普遍不高等情况。因此,本发明提供了一种新型直刃开孔装置,具有定位功能,使钻头在焊接加工的过程中,能够有效的减少对人员的技术要求和其他辅助设备的依赖,满足焊接的技术要求,从而提高焊接效率,减少加工成本。

技术实现要素:

3.本发明的目的在于提供一种新型直刃开孔装置,通过定位中心尖实现定位,通过三个主切削刃口及圆弧划线刃的设计,使钻头在使用时能够有效的分散切削时产生的阻力,使切削更轻快,打孔的孔壁更光滑,使其能达到更高的使用寿命,具有较好的实用性。

4.本发明主要通过以下技术方案实现:一种新型直刃开孔装置,包括刀杆和刀头,所述刀头的前侧沿周向对称设置有三个开口角度为γ、前角为β的刀体排屑槽,所述刀头的前端中心设置有定位中心尖,且刀头的前端以定位中心尖为中心对称的设置有三个切割单元,所述切割单元与前侧的刀体排屑槽之间设置有高度为lh的后角避空位,所述切割单元的一侧设置有与后侧的刀体排屑槽衔接的前角为α的切割排屑槽,所述切割单元的一侧的侧边沿直径与相邻外侧周长的方向设置有超出外径长度为h4的主切削刃,且外侧末端设置有高于主切削刃高度为h5的圆弧划线刃。

5.为了更好地实现本发明,进一步地,所述刀头的前端对称开设有三个安装槽,所述安装槽的内侧边缘与前侧的刀体排屑槽之间设置有高度为lh的后角避空位,且与后侧的刀体排屑槽之间成夹角θ;所述安装槽内嵌入安装有直径为d、高度为h2的硬质合金,三个硬质合金的内侧端相互连接,且中部设置有定位中心尖,所述硬质合金一侧的边缘与内侧边缘对齐,且另一侧对应刀体排屑槽衔接的开设有前角为α的切割排屑槽,以构成切割单元。

6.为了更好地实现本发明,进一步地,所述安装槽与切割单元焊接连接。

7.为了更好地实现本发明,进一步地,所述夹角θ为15

°

~20

°

,所述安装槽的宽度l为0.5mm~1.5mm,高度h为1.5mm~2.5mm。

8.为了更好地实现本发明,进一步地,所述硬质合金的直径d为15mm~37mm,高度h2为5mm~7mm。

9.为了更好地实现本发明,进一步地,所述主切削刃与圆弧划线刃衔接。

10.为了更好地实现本发明,进一步地,长度h4为0.5mm~1mm,h5为0.4mm~0.7mm。

11.为了更好地实现本发明,进一步地,所述刀体排屑槽的开口角度γ为=78

°

~90

°

、前角β为20

°

~30

°

;前角α为15

°

~25

°

。

12.为了更好地实现本发明,进一步地,所述后角避空位的高度lh为2mm~3mm。

13.为了更好地实现本发明,进一步地,所述定位中心尖的高度h3为1mm~1.5mm。

14.本发明在使用时,先通过定位中心尖加工定位出需打孔的圆心,再通过圆弧划线刃加工出圆的圆周,最后通过主切削刃切削掉圆心到圆周的板材,通过排屑槽排出加工产生的废屑,完成打孔加工。

15.本发明的有益效果如下:(1)本发明通过定位中心尖实现定位,使钻头在焊接加工的过程中,能够有效的减少对人员的技术要求和其他辅助设备的依赖,满足焊接的技术要求,从而提高焊接效率,减少加工成本;(2)本发明在刀体上开三个对称的且过中心的安装槽,采用整体成型合金制备切割单元,焊接时只需合金其中任意一边和刀体焊接面重合,即可自动找正合金和刀体的中心重合,使焊接工艺更简单;(3)本发明通过独特的三个主切削刃及圆弧划线刃的设计,使钻头在使用时能够有效的分散切削时产生的阻力,使切削更轻快,打孔的孔壁更光滑,使其能达到更高的使用寿命,具有较好的实用性。

附图说明

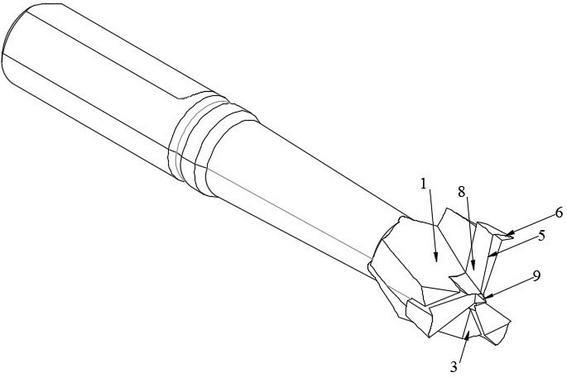

16.图1为安装槽的结构示意图;图2为图1的仰视图;图3为硬质合金的结构示意图;图4为图3的仰视图;图5为切割单元的结构示意图;图6为图5的仰视图;图7为定位中心尖的结构示意图;图8为焊接位边缘的结构示意图;图9为硬质合金与焊接位边缘的对齐结构示意图;图10为主切削刃口的结构示意图;图11为本发明的整体结构示意图。

17.其中:1、刀体排屑槽,2、安装槽,3、后角避空位,4、硬质合金,5、主切削刃,6、圆弧划线刃,7、焊接位边缘、8、切割排屑槽,9、定位中心尖。

具体实施方式

18.实施例1:一种新型直刃开孔装置,如图11所示,包括刀杆和刀头,所述刀头的前侧沿周向对称设置有三个开口角度为γ、前角为β的刀体排屑槽1,所述刀头的前端中心设置有定位中心尖9,且刀头的前端以定位中心尖9为中心对称的设置有三个切割单元,所述切割单元与前侧的刀体排屑槽1之间设置有高度为lh的后角避空位3,所述切割单元的一侧设置有与后侧的刀体排屑槽1衔接的前角为α的切割排屑槽8,所述切割单元的一侧的侧边沿直径与相邻外侧周长的方向设置有超出外径长度为h4的主切削刃5,且外侧末端设置有高于主切削

刃5高度为h5的圆弧划线刃6。

19.优选地,所述刀头前端对应切割单元设置有安装槽2,所述切割单元与安装槽2嵌入安装。优选地,所述切割单元可以与安装槽2过盈配合。

20.优选地,长度h4为0.5mm~1mm,高度h5为0.4mm~0.7mm。

21.优选地,如图1、图2所示,所述刀体排屑槽1的开口角度γ为=78

°

~90

°

、前角β为20

°

~30

°

;前角α为15

°

~25

°

。

22.优选地,所述后角避空位3的高度lh为2mm~3mm。

23.优选地,如图5所示,所述定位中心尖9的高度h3为1mm~1.5mm。

24.本发明在使用时,先通过定位中心尖9加工定位出需打孔的圆心,再通过圆弧划线刃6加工出圆的圆周,最后通过主切削刃5切削掉圆心到圆周的板材,通过排屑槽排出加工产生的废屑,完成打孔加工。本发明通过定位中心尖9实现定位,使钻头在焊接加工的过程中,能够有效的减少对人员的技术要求和其他辅助设备的依赖,满足焊接的技术要求,从而提高焊接效率,减少加工成本,具有较好的实用性。

25.实施例2:一种新型直刃开孔装置,如图11所示,包括刀杆和刀头,所述刀头的前侧沿周向设置有以中心位置为对称中心的三个对称的刀体排屑槽1。所述刀头的前端的中心位置设置有定位中心尖9,且以定位中心尖9为对称中心设置有三个对称的切割单元。优选地,所述刀头通过焊接设置有切割单元,所述切割单元靠近后侧的刀体排屑槽1处设置有前角为α的切割排屑槽8,且与前侧的刀体排屑槽1之间的刀头前端设置有后角避空位3。所述切割单元的自由侧边沿直径与外侧弧长周长方向设置有主切削刃5,所述主切削刃5的长度大切割单元的自由侧边外径的长度为h4,所述切割单元的外侧端沿弧形设置有高度为h5的圆弧划线刃6。

26.优选地,所述刀头前端以中心位置为对称中心焊接设置有三个对称的且内侧端部相互连接的硬质合金4,且相互连接处的中心位置设置有定位中心尖9;所述硬质合金4加工成为切割单元,所述硬质合金4的靠近后侧的刀体排屑槽1处设置有前角为α的切割排屑槽8,且与前侧的刀体排屑槽1之间的刀头前端设置有后角避空位3。

27.优选地,所述刀头前端对应硬质合金4设置有焊接槽,所述硬质合金4与焊接槽嵌入安装且焊接连接。所述焊接槽的一侧设置有焊接位边缘7,所述硬质合金4的一侧与焊接位边缘7对齐设置。如图2所示,所述焊接位边缘7与后侧的刀体排屑槽1之间呈夹角θ,且与前侧的刀体排屑槽1之间的刀头前端设置有后角避空位3。

28.优选地,所述夹角θ为15

°

~20

°

,所述焊接槽的宽度l为0.5mm~1.5mm,高度h为1.5mm~2.5mm。

29.优选地,所述硬质合金4的直径d为15mm~37mm,高度h2为5mm~7mm。

30.优选地,所述刀体排屑槽1的开口角度γ为=78

°

~90

°

、前角β为20

°

~30

°

;前角α为15

°

~25

°

。

31.优选地,所述定位中心尖9的高度h3为1mm~1.5mm。

32.本发明在使用时,先通过定位中心尖9加工定位出需打孔的圆心,再通过圆弧划线刃6加工出圆的圆周,最后通过主切削刃5切削掉圆心到圆周的板材,通过排屑槽排出加工产生的废屑,完成打孔加工。本发明通过定位中心尖9实现定位,使钻头在焊接加工的过程

中,能够有效的减少对人员的技术要求和其他辅助设备的依赖,满足焊接的技术要求,从而提高焊接效率,减少加工成本,具有较好的实用性。

33.实施例3:一种新型直刃开孔装置,包括钢材机体刀头和硬质合金4,各部件的连接关系为:如图1、图2所示,在钢材机体刀头的中心位置开三个对称的,开口角度为γ(γ=78

°

~90

°

),前角为β(β=20

°

~30

°

)的刀体排屑槽1。再在刀头上开三个对称的,与刀体排屑槽1一边成θ(θ=15

°

~20

°

)夹角,宽度为l(l=0.5mm~1.5mm),高度为h(h=1.5mm~2.5mm)焊接槽。在焊接槽的垂直方向,再加工三个对称的,高度为lh(lh=2mm~3mm)的后角避空位3。

34.如图3、图4所示,在刀头的焊接槽位置,嵌入一个直径为d(d=15mm~37mm),高度为h2(h2=5.0mm~7mm)的整体硬质合金4,通过焊接使其与刀头连为一体。若干个整体硬质合金4的内侧端一体连接。

35.如图5、图6所示,在合金上,磨三个对称的,前角为α(α=15

°

~25

°

)与刀体排屑槽1相衔接的排屑槽。在硬质合金4的中心位置再加工一个高度为h3(h3=1mm~1.5mm)的定位中心尖9,在定位中心尖9旁,再磨三个对称的,刃口超出外径h4(h4=0.5mm~1mm)的主切削刃5。

36.如图7、图11所示,在主刃口的末端,再加工三个对称的,高于主刃口h5(h5=0.4mm~0.7mm)的圆弧划线刃6。

37.本发明的优点在于,如图8、图9所示,采用整体成型硬质合金4,焊接时只需合金其中任意一边和刀体焊接面重合,即可自动找正合金和刀体的中心重合,使焊接工艺更简单。本发明可以有效的减少对焊接人员的技术要求和对辅助工装夹具的依赖,提高焊接质量,提升焊接效率,减少焊接成本。

38.如图10所示,独特的三刃切削刃口及划线刃设计,使钻头在使用时能够有效的分散切削时产生的阻力,使切削更轻快,打孔的孔壁更光滑,使其能达到更高的使用寿命。

39.本发明在使用时,先通过定位中心尖9加工定位出需打孔的圆心,再通过圆弧划线刃6加工出圆的圆周,最后通过主切削刃5切削掉圆心到圆周的板材,通过排屑槽排出加工产生的废屑,完成打孔加工。

40.本发明带定位功能,使钻头在焊接加工的过程中,能够有效的减少对人员的技术要求和其他辅助设备的依赖,满足焊接的技术要求,从而提高焊接效率,减少加工成本。

41.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1