一种抗海洋环境腐蚀的AF1410钢的电子束焊接方法与流程

一种抗海洋环境腐蚀的af1410钢的电子束焊接方法

技术领域

1.本发明涉及电子束加工技术领域,具体涉及一种抗海洋环境腐蚀的af1410钢的电子束焊接方法。

背景技术:

2.电子束焊接具有深宽比大、真空环境下焊接焊缝纯净度高、能量控制精确可重复性强、便于自动化等优点,因此是一种航空领域的常用优质焊接方法。

3.由于af1410钢焊缝元素和组织的不均性,在海洋高盐雾、高腐蚀的环境下,焊缝容易发生应力腐蚀、腐蚀疲劳等现象,并最终导致零件失效。特别是热影响区组织更容易优先产生腐蚀现象。常规方法一般采用防腐蚀涂料或者镀层对焊缝和零件都进行保护。但是在长期使用过程中,镀层或涂层剥落后,若没有得到及时的保养防护仍然会导致腐蚀现象的发生,尤其是对于焊缝这种抗腐蚀比较薄弱的位置。

4.因此,发明人提供了一种抗海洋环境腐蚀的af1410钢的电子束焊接方法。

技术实现要素:

5.(1)要解决的技术问题

6.本发明实施例提供了一种抗海洋环境腐蚀的af1410钢的电子束焊接方法,解决了焊缝和热影响区中的马氏体组织和析出碳化物容易形成电化学腐蚀的技术问题。

7.(2)技术方案

8.本发明提供了一种抗海洋环境腐蚀的af1410钢的电子束焊接方法,包括以下步骤:

9.将上填充材料、下填充材料分别放置于对接的待焊接af1410钢板上表面的对接缝隙两侧、下表面的对接缝隙位置处;

10.将具有填充材料的待焊接af1410钢板放入真空室进行电子束焊接;

11.对焊后的af1410钢板进行热处理,制备得到成形零件。

12.进一步地,所述将上填充材料、下填充材料分别固定于对接的待焊接af1410钢板上表面的对接缝隙两侧、下表面的对接缝隙位置处,具体为:

13.将两个所述上填充材料对称放置在所述对接缝隙的两端,起弧段和收弧段的上填充材料放置在所述对接缝的正上面,所述下填充材料放置在所述对接缝隙的正下面。

14.进一步地,两个所述上填充材料与所述对接缝隙的距离为1~5mm。

15.进一步地,所述上填充材料和所述下填充材料采用氩弧点焊固定于对接的待焊接af1410钢板。

16.进一步地,所述上填充材料及所述下填充材料均为af1410钢母材原始组分内的任一单质金属或多个所述单质金属的合金。

17.进一步地,所述上填充材料及所述下填充材料均为丝状或箔带状。

18.进一步地,电子束焊接采用加宽幅值偏摆扫描的柔性电子束焊接方法;其中,加速

电压为60kv~150kv,聚焦电流为1850~2560ma,偏摆扫描幅值为1~3mm,焊接束流为3ma~96ma,焊接速度为2mm/s~25mm/s。

19.进一步地,电子束焊接时真空室的真空度为5

×

10-2

pa~1

×

10-4

pa。

20.进一步地,所述对焊后的af1410钢板进行热处理,具体包括如下步骤:

21.以800℃~900℃进行淬火,保温1h~2h后油冷;

22.油冷处理后以-83℃~-63℃进行冰冷处理,保温1h~2h后空气中回温;

23.回温处理后以500℃~520℃进行回火处理,保温3h~10h后风冷。

24.进一步地,所述制备得到成形零件后,还包括:

25.对所述成形零件进行表面打磨和清洁,再进行无损检测、抗腐蚀能力检测和力学性能测试。

26.(3)有益效果

27.综上,本发明通过在对接缝隙区的上端面两侧对称设置上填充材料和对接缝隙区的下端面位置处设置下填充材料,实现近似全方位的焊缝上下部及边缘的元素成分及其组织状态的调控,补偿焊接中元素成分烧损,提高焊缝/接头成分和组织性能的均匀性。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

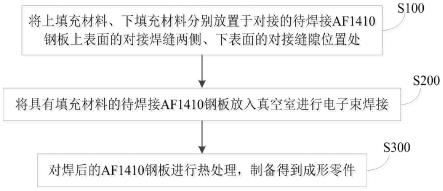

29.图1是本发明实施例提供的一种抗海洋环境腐蚀的af1410钢的电子束焊接方法的流程示意图;

30.图2是本发明实施例提供的一种af1410钢电子束填充材料焊接原理示意图。

31.图中:

32.1-真空室;2-电子枪;3-电子束;4-待焊接试板;5-上填充材料;6-下填充材料;7-对接缝隙;8-工作台。

具体实施方式

33.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

34.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。

35.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是本发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.图1是本发明实施例提供的一种抗海洋环境腐蚀的af1410钢的电子束焊接方法的流程示意图,该方法可以包括以下步骤:

37.s100、将上填充材料、下填充材料分别放置于对接的待焊接af1410钢板上表面的对接缝隙两侧、下表面的对接缝隙位置处;

38.s200、将具有填充材料的待焊接af1410钢板放入真空室进行电子束焊接;

39.s300、对焊后的af1410钢板进行热处理,制备得到成形零件。

40.在上述实施方式中,区别于一般的电子束钎焊,将对接缝隙上表面的上填充材料分别放在对接位置的两侧,在焊接时上填充材料将受到电子束加热熔化形成对接缝隙上表面的一部分。由于上填充材料设置于熔池边缘,有利于补偿焊接中元素成分的烧损,有益于焊缝边缘元素成分及其组织状态的调控。而对接位置下部设置的上填充材料,在熔透焊接时将成为焊缝的一部分;受到重力和电子束冲击作用的影响,下填充材料主要用于调控焊缝下部元素成分及组织状态。同时,通过适当的电子束焊接工艺参数,调控填充材料的放置位置,补偿焊接中焊缝上部、焊缝边缘、焊缝下部的元素成分烧损,调控焊缝显微组织分布的均匀性,提高焊缝/接头元素成分分布的均匀性,改善接头的力学性能,降低接头应力腐蚀敏感性,提高接头的防腐蚀能力。

41.作为一种可选的实施方式,在步骤s100中,如图2所示,将上填充材料、下填充材料分别固定于对接的待焊接af1410钢板上表面的对接缝隙两侧、下表面的对接缝隙位置处,具体为:

42.将两个上填充材料对称放置在对接缝隙的两端,起弧段和收弧段的上填充材料放置在对接缝的正上面,下填充材料放置在对接缝隙的正下面。

43.在上述实施方式中,将两个上填充材料5平行放置在对接缝隙7的两侧,两个上填充材料5与对接缝隙7的距离相等且为1~5mm,以上填充材料5位于热影响区附近为宜,起弧段和收弧段的上填充材料5放置在对接缝隙7的正上面,下填充材料6放在对接缝隙7的正下面,上填充材料5和下填充材料6可以采用氩弧点焊等手段固定在待焊接试板4上。

44.作为一种可选的实施方式,上填充材料和下填充材料采用氩弧点焊固定于对接的待焊接af1410钢板。其中,对于上填充材料5和下填充材料6的具体固定方式不做限定,也可以是卡接、胶接等固定方式,只要能够将其固定放置在待焊接试板4的对接缝隙7的相应位置处即可

45.作为一种可选的实施方式,上填充材料及下填充材料均为af1410钢母材原始组分内的任一单质金属或多个单质金属的合金。

46.具体地,考虑af1410钢成分组成及焊接特点,为了更好地实现焊接冶金反应和元素合金化,上填充材料、下填充材料设计为af1410钢原始组分内的单质cr、ni、co和mo或其组成的多元合金,如cr-ni合金,ni-mo合金,cr-mo合金,cr-ni-mo合金或cr-co合金等。

47.作为一种可选的实施方式,上填充材料及下填充材料可以为丝状或箔带状等。其中,依据最小化影响原则选取体积重量大小,即主要调控焊缝边缘的组织成分,尽可能减小对焊缝中心组织和性能的改变。

48.作为一种可选的实施方式,在步骤s200中,电子束焊接采用加宽幅值偏摆扫描的柔性电子束焊接方法;其中,加速电压为60kv~150kv,聚焦电流为1850~2560ma,偏摆扫描幅值为1~3mm,焊接束流为3ma~96ma,焊接速度为2mm/s~25mm/s。

49.具体地,在进行电子束焊接之前,将待焊接试板4的焊接面清洁干净后,用夹具固定、夹紧,安装到真空室1内的工作台8上,调整好工作距离到50mm~500mm,并开启真空泵抽真空到5

×

10-2

pa~1

×

10-4

pa,该真空度的选取范围能够满足电子束焊接的工况环境需求,实现对于待焊接试板4的焊接。

50.该加宽幅值偏摆扫描的柔性电子束焊接方法区别于常规的改善成形和电子束钎焊熔化钎料进入整个焊缝的目的,其目的是扩宽电子束焊接的熔池宽度将填充材料熔入焊缝的上下表面而不深入焊缝内部。

51.同时,采用加宽幅值偏摆扫描的柔性电子束焊接方法,通过最小化焊接热输入能量(例如较大的焊接速度或较小的焊接束流),充分熔化填充材料,减少金属熔透飞溅,实现填充材料焊接,改善接头的力学性能,提高接头的防腐蚀能力。

52.作为一种可选的实施方式,在步骤s300中,对焊后的af1410钢板进行热处理,具体包括如下步骤:

53.s301、以800℃~900℃进行淬火,保温1h~2h后油冷;

54.s302、油冷处理后以-83℃~-63℃进行冰冷处理,保温1h~2h后空气中回温;

55.s303、回温处理后以500℃~520℃进行回火处理,保温3h~10h后风冷。

56.具体地,实际热处理参数可以综合考虑焊缝表面填充材料的扩散和氧化膜实际防腐效果,以不影响焊缝内部的力学性能为前提,最终在上述范围内确定更合适的热处理参数。

57.实施例1

58.本实施例采用两块100mm

×

100mm

×

20mm的af1410钢试板进行对接填充材料电子束焊接及热处理,具体操作步骤如下:

59.(1)填充材料准备及装配:焊接填充材料选取丝状的单质cr,直径为1mm,通过氩弧点焊的方式固定在焊缝表面,并做好清洁工作,将两个上填充材料5平行放置在对接缝隙7的两端,两个上填充材料5与对接缝隙7的距离相等为2mm,起弧和收弧段的上填充材料5放置在对接缝隙7正上面,下填充材料6放在对接缝隙7的正下面。

60.(2)对待焊接试板4进行打磨、清洗、装配,焊接面清洁干净后,用夹具固定、夹紧,安装到真空室1内的工作台8上,装配时应保证焊接间隙小于0.1mm,调整好工作距离到200mm,并开启真空泵抽真空到5

×

10-2

pa;

61.(3)电子束焊接:焊接参数中加速电压为120kv,聚焦电流为2050ma,根据焊接厚度调整焊接束流为56ma,焊接速度为9mm/s,采用圆波形偏摆扫描,扫描幅值设置为2mm;

62.(4)焊后热处理:淬火860℃,保温1h,油冷;冷处理-73℃,保温1h,空气中回温;回火510℃,保温5h,风冷;

63.(5)热处理后进行表面打磨和清洁,再进行无损检测,抗腐蚀能力检测和力学性能测试,结果表明,采用上述方法完成的焊接工件表面成形良好,x射线探伤结果满足航标i级标准,焊缝抗腐蚀能力提高,优于af1410钢母材或持平,接头力学性能基本与常规焊接和热处理后的af1410钢接头力学性能相当。

64.实施例2

65.本实施例采用两块50mm

×

50mm

×

10mm的af1410钢试板进行对接填充材料电子束焊接及热处理,具体操作步骤如下:

66.(1)填充材料准备及装配:焊接填充材料选取箔带状的合金cr-ni,宽度2mm,厚度0.5mm,通过氩弧点焊的方式固定在焊缝表面,并做好清洁工作,将两个上填充材料5平行放置在对接缝隙7的两端,两个上填充材料5与对接缝隙7的距离相等为1.5mm,起弧和收弧段的上填充材料5放置在对接缝隙7正上面,下填充材料6放在对接缝隙7的正下面;

67.(2)对待焊接试板4进行打磨、清洗、装配,焊接面清洁干净后,用夹具固定、夹紧,安装到真空室1内的工作台8上,装配时应保证焊接间隙小于0.1mm,调整好工作距离到300mm,并开启真空泵抽真空到5

×

10-2

pa;

68.(3)电子束焊接:焊接参数中加速电压为150kv,聚焦电流为2010ma,根据焊接厚度调整焊接束流为25ma,焊接速度为5mm/s,采用圆波形偏摆扫描,扫描幅值设置为1.5mm;

69.(4)焊后热处理:淬火860℃,保温1h,油冷;冷处理-73℃,保温1h,空气中回温;回火510℃,保温5h,风冷;

70.(5)热处理后进行表面打磨和清洁,再进行无损检测,抗腐蚀能力检测和力学性能测试,结果表明,采用上述方法完成的焊接工件表面成形良好,x射线探伤结果满足航标i级标准,焊缝抗腐蚀能力提高,优于af1410钢母材或持平,接头力学性能基本与常规焊接和热处理后的af1410钢接头力学性能相当。

71.实施例3

72.本实施例采用两块70mm

×

70mm

×

15mm的af1410钢试板进行对接填充材料电子束焊接及热处理,具体操作步骤如下:

73.(1)填充材料准备及装配:焊接填充材料选取丝状合金co-ni,直径1.5mm,通过氩弧点焊的方式固定在焊缝表面,并做好清洁工作,将两个上填充材料5平行放置在对接缝隙7的两端,两个上填充材料5与对接缝隙7的距离相等为1.2mm,起弧和收弧段的上填充材料5放置在对接缝隙7正上面,下填充材料6放在对接缝隙7的正下面;

74.(2)对待焊接试板4进行打磨、清洗、装配,焊接面清洁干净后,用夹具固定、夹紧,安装到真空室1内的工作台8上,装配时应保证焊接间隙小于0.1mm,调整好工作距离到400mm,并开启真空泵抽真空到5

×

10-2

pa;

75.(3)电子束焊接:焊接参数中加速电压为90kv,聚焦电流为1900ma,根据焊接厚度调整焊接束流为35ma,焊接速度为7mm/s,采用圆波形偏摆扫描,扫描幅值设置为1.2mm;

76.(4)焊后热处理:淬火860℃,保温1h,油冷;冷处理-73℃,保温1h,空气中回温;回火510℃,保温5h,风冷;

77.(5)热处理后进行表面打磨和清洁,再进行无损检测,抗腐蚀能力检测和力学性能测试,结果表明,采用上述方法完成的焊接工件表面成形良好,x射线探伤结果满足航标i级标准,焊缝抗腐蚀能力提高,优于af1410钢母材或持平,接头力学性能基本与常规焊接和热处理后的af1410钢接头力学性能相当。

78.需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

79.以上仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理

之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1