一种汽车紧固件冲压设备及其冲压方法与流程

本发明涉及紧固件冲压,具体为一种汽车紧固件冲压设备及其冲压方法。

背景技术:

1、紧固件是作紧固连接用且应用极为广泛的一类机械零件,是应用最广泛的机械基础件,在汽车制造过程中,需要用到大量的紧固件。

2、现有的汽车紧固件在加工时,通常采用冲压成型,这种加工方法效率高,但是会产生一定的金属碎屑,这些金属碎屑如果一直停留在冲压台表面时,可能会对冲压台或者待加工的紧固件带来磨损或者挤压,从而可能会影响紧固件的使用效率,因此需要定期的进行清理,从而提高冲压效率。

3、为此,提供一种汽车紧固件冲压设备及其冲压方法。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种汽车紧固件冲压设备及其冲压方法,通过设置翻转组件包括承载板,在承载板向上移动时,由竖直向水平转化,承载板边缘处与冲压台可拆卸连接;清理组件,包括清理毛刷,检测单元对冲压台表面的碎屑进行检测,建立碎屑数据集,生成碎屑系数cs,依据碎屑系数cs与相应阈值的关系,形成相应的判断结果;对升降台、翻转组件及清理组件中至少一个形成控制,通过承载板、升降台与清理毛刷中至少两个的配合,直至碎屑系数cs低于第一阈值。通过基于碎屑数据集获取碎屑系数cs,对冲压台及承载板表面的金属碎屑进行量化评估,在评价对金属碎屑对紧固件冲压的影响时,以碎屑系数cs作为评价标准,判断更加准确,解决了背景技术中的问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:

5、一种汽车紧固件冲压设备,包括冲压设备主体,冲压设备主体包括顶座及位于其下方的底座,在顶座与底座的相向面分别正对设置有冲压头与可升降的升降台,在升降台的上方设置有冲压台,

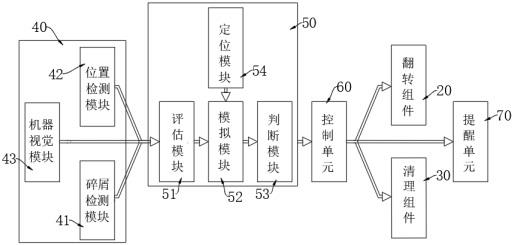

6、所述升降台的两侧均设置有翻转组件,翻转组件包括竖向设置的安装框,安装框的一侧活动设置有承载板,在承载板向上移动时,由竖直向水平转化,承载板边缘处与冲压台可拆卸连接;位于承载板延伸至升降台上方的边缘处与冲压台可拆卸连接;所述安装框远离升降台的一侧竖向设置有清理组件,所述清理组件包括安装架及清理毛刷,当承载板处于竖直状态时,水平状态的清理毛刷末端延伸至承载板的表面,

7、在冲压台表面存在金属碎屑时,使清理毛刷以水平姿态向下移动,并以水平姿态返回;由检测单元对冲压台表面的碎屑进行检测,建立碎屑数据集;将碎屑数据集发送至处理单元,分析及关联后,生成用于对冲压台表面金属碎屑量进行判断的碎屑系数cs,依据碎屑系数cs与相应阈值的关系,形成相应的判断结果;将判断结果发送至控制单元,形成相应的控制指令,对升降台、翻转组件及清理组件中至少一个形成控制,通过承载板、升降台与清理毛刷中至少两个的配合,对冲压台表面的金属碎屑形成清理,直至碎屑系数cs低于第一阈值。

8、进一步的,所述安装框的顶端处设置有第一电机,第一电机与承载板之间设置有传动件,使承载板向上移动时,由竖直状态向水平状态转化,将冲压台搭载在升降台上方;所述传动件包括转动设置在安装框内两侧的滚珠丝杠,滚珠丝杠外部配合有滚珠螺母,滚珠螺母的表面与承载板的底端活动连接;第一电机的输出端通过皮带与滚珠丝杠的顶端传动连接,所述安装框相对于第一电机的上方铰接有限位杆,限位杆包括水平端及竖直端,限位杆的竖直端与承载板的边缘处铰接。

9、进一步的,所述安装架的底端一侧设置有第二电机,第二电机与清理毛刷之间设置有联动件,使清理毛刷沿着安装架的高度方向,以水平姿态向下移动,并以水平姿态返回;所述承载板的处于竖直状态时,清理毛刷末端延伸至承载板的表面,清理毛刷的末端沿着承载板表面来回移动,对承载板及冲压台表面的残留碎屑形成清理;

10、所述联动件包括在安装架表面相邻分布的第一限制件及第二限制件,在第二电机输出端与清理毛刷之间设置有第三限制件,第一限制件及第二限制件间形成连接。

11、进一步的,所述第一限制件包括竖向设置的第一滑槽,所述第一滑槽呈浅口u型,在第一滑槽具有两个水平端及连接于两个水平端之间的竖直端,在第一滑槽的内部滑动设置有第一滑块,第一滑块滑动至第一滑槽的两个水平端后,形成调转;所述第二限制件包括位于第一滑槽的一侧的第二滑槽,第二滑槽的内部滑动设置有第二滑块,所述第三限制件包括与第二电机输出端同轴转动有第一连接杆,第一连接杆的末端铰接有第二连接杆,第二连接杆远离第一连接杆的一端与第二滑块的表面铰接;在第一滑块表面活动连接有第三连接杆,第三连接杆延伸至第一连接杆表面的末端与第一连接杆固定连接;所述第三连接杆的表面固定连接有连接条,连接条向安装框一侧延伸的末端与清理毛刷可拆卸连接。

12、进一步的,所述检测单元包括位置检测模块、碎屑检测模块及机器视觉模块,由机器视觉模块对冲压台的表面进行成像,依据图像识别模型,判断出冲压台表面的金属碎屑分布,由分类器将分布在冲压台表面的金属碎屑分割为若干个碎屑聚落,形成聚落信息;

13、获取聚落信息,由位置检测模块对冲压台表面的碎屑聚落进行检测,获取每个碎屑聚落内的金属碎屑的覆盖面积、最大直径;由碎屑检测模块对冲压台表面的碎屑聚落的位置进行检测,获取位置信息;获取金属碎屑的聚落信息、覆盖面积、最大直径及位置信息,建立碎屑数据集。

14、进一步的,所述处理单元包括评估模块、模拟模块、判断模块及定位模块,其中,依据对冲压台及冲压头之间配合过程成像,建立冲压模型,将碎屑数据集发送至模拟模块,对紧固件的加工过程进行模拟,依据碎屑聚落的位置,进行多重回归分析,确定聚落位置的变化对紧固件的冲压结果的影响程度,确定为位置评分;将碎屑数据集发送至评估模块,获取位置评分p、覆盖面积m及最大直径d,进行无量纲化处理,形成聚落系数js。

15、进一步的,聚落系数js获取符合如下公式:

16、

17、其中,,,且,分别为面积因子、规格因子,其具体值由用户调整设置,c为常数修正系数;

18、当冲压台表面的碎屑聚落只有一个时,则聚落系数js即为碎屑系数cs,如果碎屑聚落的数量不少于一个时,将若干个聚落系数js汇聚在一起形成碎屑系数cs。

19、进一步的,将碎屑系数cs发送至判断模块,由判断模块判断碎屑系数cs与第一阈值与第二阈值差值,获取判断结果:在碎屑系数cs小于第一阈值时,形成第一判断结果;在碎屑系数cs在第一阈值与第二阈值之间时,形成第二判断结果;在碎屑系数cs大于第二阈值时,形成第三判断结果;

20、将第一判断结果发送至控制单元,形成第一控制指令,控制提醒单元发出提醒;将第二判断结果发送至控制单元,形成第二控制指令,控制翻转组件,使承载板从水平状态向竖直状态转化;将第三判断结果发送至控制单元,形成第三控制指令,先执行控制第二控制指令,再控制清理组件,使清理毛刷沿着处于竖直状态下的冲压台表面来回移动,经过预设时间,重新使承载板保持水平。

21、进一步的,在执行第三控制指令后,再次形成碎屑系数cs,如果碎屑系数cs大于第一阈值,在承载板及冲压台表面存在的碎屑聚落不少于一个时,确定其中聚落系数js,将聚落系数js发送至定位模块,依据聚落系数js大小进行排序,形成排序结果;依据排序结果,由定位模块依次对聚落系数js所代表的碎屑聚落进行定位,形成聚落位置,将若干个聚落位置汇总,形成聚落位置集;

22、依据排序结果,依次从聚落位置集获取聚落位置,发送至模拟模块,确定升降台的预期高度并输出;依次从聚落位置集获取聚落位置及相应的预期高度,发送至控制单元,由控制单元形成第四控制指令,控制将升降台调节至预期高度,使承载板由竖直状态向水平状态转化,冲压台撞击升降台的顶端边缘后,再调整承载板至竖直状态;

23、重新获取碎屑系数cs,直至碎屑系数cs小于第一阈值时,将承载板调整为水平状态,冲压台搭载在升降台的上方;如果碎屑系数cs一直大于第一阈值且不再变化,由提醒单元发出提醒。

24、一种汽车紧固件冲压设备的冲压方法,包括如下步骤:在冲压头对汽车紧固件冲压前,由检测单元对冲压台表面的碎屑进行检测,建立碎屑数据集;将碎屑数据集发送至处理单元,分析及关联后,生成用于对冲压台表面金属碎屑量进行判断的碎屑系数cs;将碎屑系数cs发送至判断模块,由判断模块判断碎屑系数cs与第一阈值与第二阈值差值,分别获取判断结果,形成第一控制指令、第二控制指令及第三控制指令;

25、获取并执行第一控制指令,控制提醒单元发出提醒;获取并执行第二控制指令,控制翻转组件,使承载板从水平状态向竖直状态转化;获取并执行第三控制指令,先执行控制第二控制指令,再控制清理组件,使清理毛刷沿着处于竖直状态下的冲压台表面来回移动,经过预设时间,重新使承载板保持水平;在执行第三控制指令后,再次形成碎屑系数cs,如果碎屑系数cs大于第一阈值,形成第四控制指令,

26、获取并执行第四控制指令,先将承载板调整为竖直状态,将升降台调节至预期高度,再使承载板由竖直状态向水平状态转化,冲压台撞击升降台的顶端边缘后,重新调整承载板至竖直状态;重新获取碎屑系数cs,直至碎屑系数cs小于第一阈值时,降低升降台,将竖直状态的承载板调整为水平状态,使冲压台搭载在升降台的上方;如果碎屑系数cs一直大于第一阈值且不再变化,由提醒单元发出提醒。

27、(三)有益效果

28、本发明提供了一种汽车紧固件冲压设备及其冲压方法。具备以下有益效果:

29、当冲压台表面存在较多的金属碎屑时,位于承载板及冲压台表面的金属碎屑会在其自身重力的作用下,下落至安装框的底端表面处,从而完成对承载板表面的清理,从而在冲压头紧固件加工时,减少对碎屑对紧固件冲压加工的干扰,也能够减少人工清理的时间;由于冲压台与承载板之间为可拆卸设置,在冲压台的表面难以清理时,用户能够直接将冲压台拆卸下来清理;

30、当在第一滑块移动至第一滑槽的水平端时,所述清理毛刷延伸至承载板表面,利用清理毛刷在承载板的表面从上至下移动,而由于已经将承载板调整至竖直状态,与冲压台及承载板表面粘附力较小的金属碎屑已经在自身重力下被清理干净,因此,在清理毛刷移动时,能够将冲压台及承载板表面上,粘附较为紧密的金属碎屑清理干净,在翻转组件的基础上做出进一步的清理,使承载板表面金属碎屑量少于预期;

31、通过基于碎屑数据集获取碎屑系数cs,依据碎屑系数cs能够对冲压台及承载板表面的金属碎屑进行量化评估,而且综合位置评分p、覆盖面积m及最大直径d后,能够对金属碎屑的位置、规格及覆盖面积均形成包含,以在评价对金属碎屑对紧固件冲压的影响时,以碎屑系数cs作为评价标准,判断更加准确。

32、通过冲压台撞击升降台,利用震动使承载板及冲压台的金属碎屑松动,使承载板及冲压台表面的金属碎屑被清理干净,直至碎屑系数cs小于第一阈值,完成对承载板及冲压台表面的清理,使汽车紧固件在冲压时,不会再受金属碎屑的干扰,最后提高紧固件冲压成型的效率,而且基于第二控制指令、第三控制指令第四控制指令,能够依据承载板及冲压台表面金属碎屑量,从三个不同的层次对承载板及冲压台表面的金属碎屑清理多次,充分清理干净,使对承载板及冲压台表面金属碎的清理更加有序且高效,且只要冲压台表面符合加工条件时,既可以继续展开冲压工作,能够充分保障汽车紧固件的冲压效率。

- 还没有人留言评论。精彩留言会获得点赞!