一种基于激光辅助滚压调控的超精密加工方法

本发明属于表面改性处理、超精密加工制造,具体涉及一种基于激光辅助滚压调控的超精密加工方法。

背景技术:

1、光学元件近年来在消费电子、通信遥感和国防安全等领域取得了广泛的应用,超精密机械加工方法是实现光学元件工业化生产的主要方法。但受限于部分难加工材料可加工性能较差,利用传统超精密加工方法无法直接满足生产需求。例如:多晶硒化锌等脆性材料由于在机械力作用下易产生崩碎,且多晶晶粒间加工性能差异大、晶界效应明显,在传统超精密切削加工过程中,加工表面晶粒易解理剥落,部分晶粒易局部碎裂,限制了工件加工表面均匀性。另一方面,即便通过超精密切削等方法实现了塑性表面加工,但机械加工引入的周期性刀纹结构仍然会严重限制功能性表面性能。例如:纯铅等软质金属材料则由于材料塑性流动趋势强导致切削侧流明显,刀具积屑瘤严重限制了超精密光学加工质量。虽然后续通过抛光工艺可去除缺陷、消除周期性刀纹,实现均匀平坦化光学表面加工,但势必会影响加工效率及面形精度,并且对于部分无法抛光的微纳结构表面,会直接限制其加工表面质量。因此,针对难以获得理想加工表面质量的难加工材料,有必要基于现有超精密加工方法探索新的辅助加工工艺手段,进一步提高表面加工质量。

2、激光辅助滚压方法是一种实现材料表层晶粒细化、局部非晶化改性及表层应力调控的有效处理手段,其利用激光加热滚压区域,有效激发材料内部位错,实现更理想的滚压调控效果,可以有效改善材料可加工性能。目前还未有研究人员系统地将激光辅助滚压方法应用至超精密加工领域的工件材料改性调控中。另一方面,滚压工艺是实现精密加工工件光整效果的理想手段,可以有效消除切削纹路,同时,部分研究学者通过研究表明切削纹路在激光辐照后可以得到明显消除,但目前还未有研究将激光和滚压同时应用在超精密加工表面的光整抛光中。本专利分析认为激光辅助滚压方法可以一方面调控难加工材料可切削性能,为传统超精密加工提供了良好的前序改性支撑,另一方面,也为消除超精密机械加工的表面周期性刀纹结构提供了新的有效解决途径。综上所述,现目前亟需开发一种基于激光辅助滚压调控的超精密复合加工工艺方法,以进一步提高难加工材料加工表面质量。

技术实现思路

1、本发明的目的是解决上述问题,提供一种可有效提高难加工材料超精密加工表面质量和亚表面完整性,省去或节省部分抛光工序所占时间的基于激光辅助滚压调控的超精密加工方法。

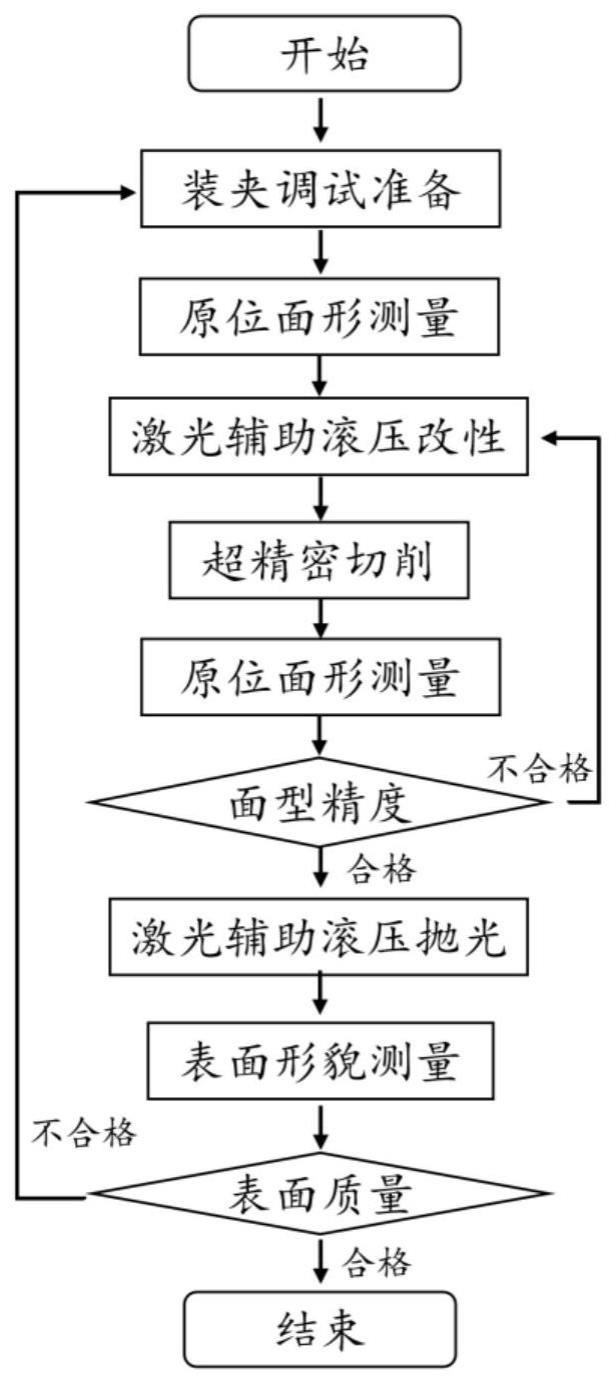

2、为解决上述技术问题,本发明的技术方案是:一种基于激光辅助滚压调控的超精密加工方法,包括以下步骤:

3、s1、根据工件材料利用仿真及系统实验方法确定预期改性层晶态结构及厚度;

4、s2、利用激光辅助滚压方法对工件表面进行遍历改性处理;

5、s3、利用超精密加工方法对激光辅助滚压改性后的材料进行超精密成型加工;

6、s4、利用激光辅助滚压方法对超精密加工表面进行光整抛光处理,在改善粗糙度同时,修复加工损伤层缺陷和提高加工表面完整性。

7、进一步地,所述步骤s1中的仿真使用软件为分子动力学和有限元分析软件,分别用于分析不同晶态改性层切削性能和激光加热温度场。

8、进一步地,所述步骤s1中的系统实验方法包含能获得材料热力学特征的高温纳米压痕、高温纳米划擦测试和评价材料可加工性能的纳米斜切、超精密加工试验。

9、进一步地,所述步骤s1中的改性层晶态结构包括细化后晶粒特征尺寸大小、非晶态占比。

10、进一步地,所述步骤s1中改性层的厚度大于超精密加工去除深度。

11、进一步地,所述步骤s2和s4中的激光辅助滚压方法指在滚压工件同时利用激光束对滚压区域进行在线原位加热,以进一步改善滚压效果的方法;具体地包括激光源、滚压刀体和工件,滚压刀体对工件进行滚压作业,同时激光源发出激光束,引导激光束从滚压刀体入射面进入刀体,穿过透光率良好的刀体材料后从刀体接触面指定位置出射,持续辐照加热滚压刀体与工件接触区域,实现在线原位加热效果,材料在激光原位加热及滚压刀体机械作用下实现材料预改性或工件表面光整抛光效果。

12、进一步地,所述步骤s2中的激光辅助滚压方法包括以分下步骤:

13、s21、装夹调试准备;

14、s22、原位面形测量;

15、s23、激光辅助滚压改性。

16、进一步地,所述步骤s3包括以下分步骤

17、s31、超精密加工成型;

18、s32、原位面形测量;

19、s33、判断面型精度,面型精度不合格时返回步骤s23。

20、进一步地,所述步骤s3中的超精密加工方法包括超精密切削加工、超精密磨削加工、超精密抛光加工法。

21、进一步地,所述步骤s4中,进行光整抛光处理包含以下分步骤

22、s41、激光辅助滚压抛光;

23、s42、拆卸工件,根据激光辅助滚压抛光验收标准对工件进行质量综合评价;

24、s43、判断表面质量,表面质量不合格时返回步骤s21,表面质量合格时结束。

25、进一步地,所述激光辅助滚压抛光验收标准包含:表面粗糙度、表面三维形貌功率谱密度分析和表层应力状态三项检验指标,只有同时满足三项指标要求才能判断表面质量合格与否,表面质量合格时结束,当三项指标有任意一项不合格时,返回步骤s21。

26、进一步地,所述步骤s4中激光辅助滚压抛光是指通过激光辅助滚压过程中激光加热工件表层微熔区重结晶与滚压头机械作用共同影响,实现降低表面粗糙度、修复加工损伤层缺陷和提高加工表面完整性的方法。

27、本发明的有益效果是:

28、1、本发明所提供的一种基于激光辅助滚压调控的超精密加工方法,在超精密加工前面工序中,基于激光辅助滚压可预先改善工件材料的可加工性能,通过控制激光辅助滚压的激光及滚压参数灵活调控待加工改性层的非晶态占比、多晶晶粒细化尺度和改性层厚度。针对难加工脆性材料,增大改性层非晶态占比可以有效降低材料硬度,改善材料塑性,抑制加工中脆性裂纹产生,材料内部晶粒细化和应力调控可以抑制晶粒解理脱落。对于难加工金属材料,材料表面晶粒细化可有效抑制晶界效应、提高表面硬度,改善切削侧流、晶界台阶和刀具积屑瘤等黏刀现象,在工件表层形成梯度晶结构将有助于提升器件最终使用性能。

29、2、在超精密加工后继工序中,可利用激光辅助滚压改善超精密加工工件的表面完整性,本发明所述方法通过激光加热形成的表面微融区和较大尺寸滚压头挤压的同时作用,一方面机械加工引入的规则切削纹路和加工残高可以被有效抹平,起到工件表面光整的抛光效果,另一方面微融区重结晶过程有利于修复加工影响层晶体结构,同时改善了工件加工表面粗糙度及亚表面完整性。

技术特征:

1.一种基于激光辅助滚压调控的超精密加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于激光辅助滚压调控的超精密加工方法,其特征在于,所述步骤s1中的仿真使用软件为分子动力学和有限元分析软件,分别用于分析不同晶态改性层切削性能和激光加热温度场。

3.根据权利要求1所述的一种基于激光辅助滚压调控的超精密加工方法,其特征在于,所述步骤s1中的系统实验方法包含能获得材料热力学特征的高温纳米压痕、高温纳米划擦测试和评价材料可加工性能的纳米斜切、超精密加工试验。

4.根据权利要求1所述的一种基于激光辅助滚压调控的超精密加工方法,其特征在于:所述步骤s1中的改性层晶态结构包括细化后晶粒特征尺寸大小、非晶态占比。

5.根据权利要求1所述的一种基于激光辅助滚压调控的超精密加工方法,其特征在于:所述步骤s1中改性层的厚度大于超精密加工去除深度。

6.根据权利要求1所述的一种基于激光辅助滚压调控的超精密加工方法,其特征在于:所述步骤s2和s4中的激光辅助滚压方法指在滚压工件同时利用激光束对滚压区域进行在线原位加热,以进一步改善滚压效果的方法;具体地包括激光源、滚压刀体和工件,滚压刀体对工件进行滚压作业,同时激光源发出激光束,引导激光束从滚压刀体入射面进入刀体,穿过透光率良好的刀体材料后从刀体接触面指定位置出射,持续辐照加热滚压刀体与工件接触区域,实现在线原位加热效果,材料在激光原位加热及滚压刀体机械作用下实现材料预改性或工件表面光整抛光效果。

7.根据权利要求1所述的一种基于激光辅助滚压调控的超精密加工方法,其特征在于,所述步骤s2中的激光辅助滚压方法包括以下分步骤:

8.根据权利要求7所述的一种基于激光辅助滚压调控的超精密加工方法,其特征在于,所述步骤s3包括以下分步骤:

9.根据权利要求7所述的一种基于激光辅助滚压调控的超精密加工方法,其特征在于,所述步骤s4中,进行光整抛光处理包括以下分步骤为:

10.根据权利要求1所述的一种基于激光辅助滚压调控的超精密加工方法,其特征在于:所述步骤s4中激光辅助滚压抛光是指通过激光辅助滚压过程中激光加热工件表层微熔区重结晶与滚压头机械作用共同影响,实现降低表面粗糙度、修复加工损伤层缺陷和提高加工表面完整性的方法。

技术总结

本发明公开了一种基于激光辅助滚压调控的超精密加工方法,包括以下步骤:第一步、根据工件材料利用仿真及系统实验方法确定预期改性层晶态结构及厚度;第二步、利用激光辅助滚压方法对工件表面进行遍历改性处理;第三步、利用超精密加工方法对激光辅助滚压改性后的材料进行超精密成型加工;第四步、利用激光辅助滚压方法对超精密加工表面进行光整抛光处理。本发明所提供的一种基于激光辅助滚压调控的超精密加工方法,在超精密加工前面工序中,基于激光辅助滚压可预先改善工件材料的可加工性能,通过控制激光辅助滚压的激光及滚压参数灵活调控待加工改性层的非晶态占比、多晶晶粒细化尺度和改性层厚度。

技术研发人员:游开元,王伟,房丰洲

受保护的技术使用者:电子科技大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!