一种适用于工业机器人的交点孔铣孔执行器及其铣孔方法

本发明涉及一种铣孔执行器,尤其是一种适用于工业机器人的交点孔铣孔执行器及其铣孔方法。

背景技术:

1、现代飞行器制造装配过程中,对大直径交点孔加工的需求量较大。大直径交点孔的加工难点是,较大的孔径导致制孔时切削力大、刀具磨损严重,使孔加工的质量和效率难以得到可靠保证,尤其对于钛合金、复合材料、高强钢等难加工材料构件。因此,大直径交点孔的加工成为航空制造装配领域的研究热点。

2、中国发明专利201210079012.9公开了一种适用于飞机起落架交点孔精镗加工方法,利用工业机器人搭载镗孔终端执行器,实现交点孔精加工表面粗糙度可达到ra0.8、圆度0.003mm,但精加工前期的加工方法并未涉及。大直径交点孔的较大切削力对低承载、弱刚性的工业机器人本体是一挑战。

3、随着螺旋铣孔工艺的发展,因其切削力小、刀具磨损小、制孔精度高、加工效率高,正逐步被应用于航空难加工材料构件孔的高精加工。中国发明专利202010313972.1公开了一种大直径交点孔便携式螺旋铣孔单元,通过偏心主轴实现了交点孔加工时的较大偏心调节,为非敞开的装配空间提供很好的制孔方案,但交点孔的较大切削力对长时手持的操作者体力也将是一种挑战,同时需要设备具备更大的功率和结构刚度。然而经调研发现,现有的螺旋铣孔装置大多采用偏心调节机构的驱动装置随同公转机构一同旋转,这显然对抑制大直径交点孔螺旋铣孔时的切削振动是非常不利的;现有的螺旋铣孔装置大多采用偏心量调节较小的偏心调节机构,难以直接用于大直径交点孔的偏心调节。

4、可见,有必要面向大直径交点孔研制一种基于工业机器人载体的螺旋铣孔工艺装备,尤其是匹配于工业机器人的新型螺旋铣孔末端执行器。

技术实现思路

1、发明目的:提供适用于工业机器人的交点孔铣孔执行器及其铣孔方法,能够实现大直径交点孔加工所需的偏心调节,有助于抑制切削振动,显著提高工业机器人加工大直径交点孔的质量和效率。

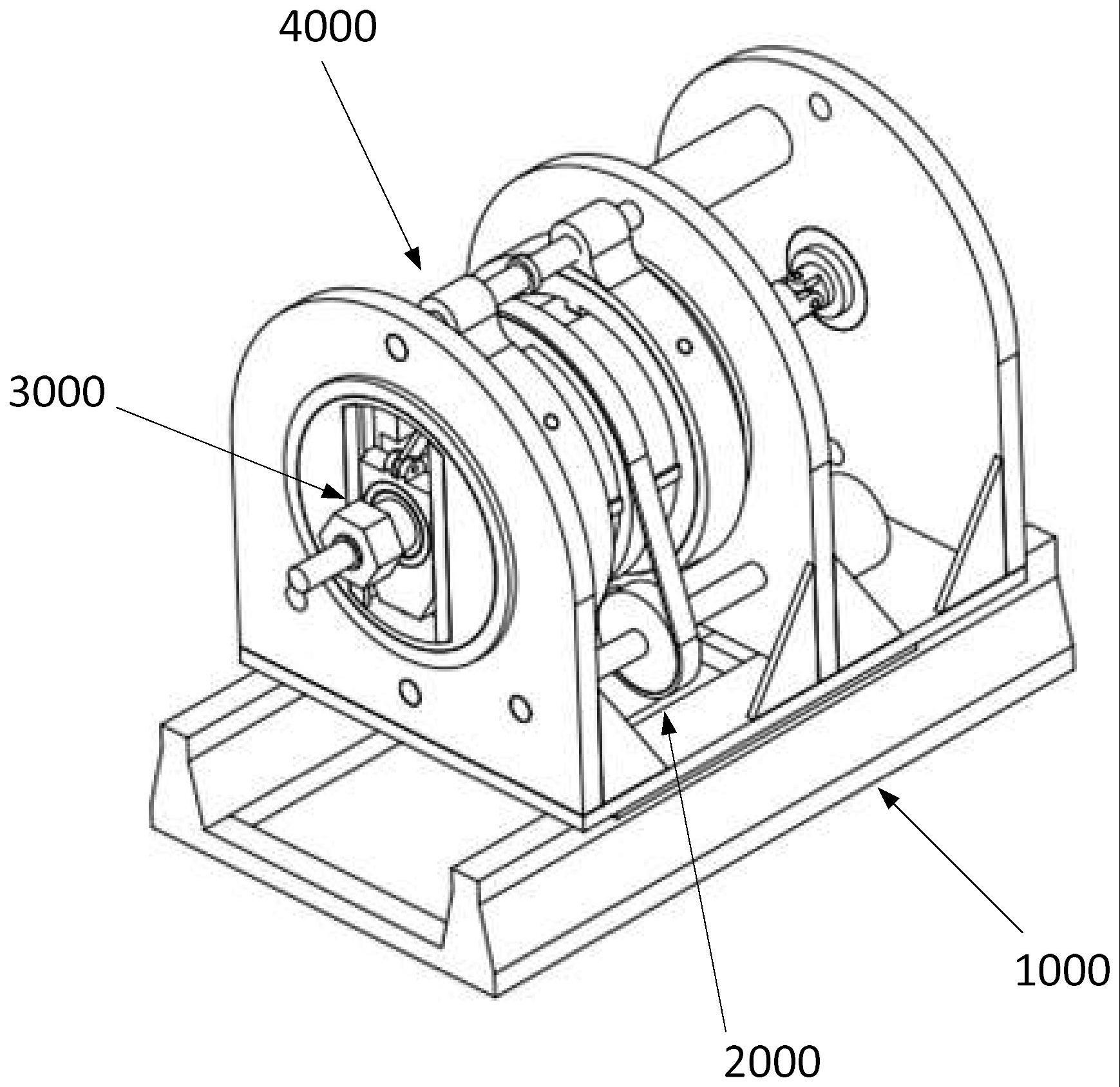

2、技术方案:本发明所述的适用于工业机器人的交点孔铣孔执行器,包括进给机构、公转机构、自转机构以及偏心调节机构;自转机构包括自转驱动单元以及自转执行单元;

3、公转机构安装在进给机构上,进给机构用于带动公转机构、自转机构以及偏心调节机构纵向移动,实现进给;公转机构用于带动自转执行单元进行公转;自转执行单元的前端用于安装刀具;自转驱动单元安装在进给机构上,用于驱动自转执行单元自转;偏心调节机构安装在公转机构上,用于驱动自转执行单元相对于公转机构径向偏移,实现偏心距的调节。

4、进一步的,进给机构包括机座、进给驱动电机以及滑座;机座用于与工业机器人末端相连;滑座纵向滑动式安装在机座上;在机座上旋转式纵向安装有一个用于驱动滑座纵向移动的进给驱动丝杆;进给驱动电机用于驱动进给驱动丝杆旋转;在滑座上从前到后依次竖向固定有前侧支撑座、中间支撑座以及后侧支撑座。

5、进一步的,公转机构包括公转驱动电机以及公转筒体;公转筒体贯穿式旋转安装在前侧支撑座以及中间支撑座上;公转驱动电机用于通过第一同步带传动机构驱动公转筒体旋转。

6、进一步的,偏心调节机构包括两个复合轴承座、两组丝杠驱动机构以及两组第一连杆滑块机构;两个复合轴承座均滑动式套设在公转筒体上;两组丝杠驱动机构均用于驱动两个复合轴承座相对滑动;两组第一连杆滑块机构分别用于铰接式连接自转执行单元与两个复合轴承座,且两组第一连杆滑块机构均受公转筒体的轴向限位。

7、进一步的,复合轴承座包括滑移外壳、旋转内圈以及多个滚动轴承;旋转内圈套设在公转筒体上,且旋转内圈与公转筒体同步旋转;滑移外壳通过多个滚动轴承同轴式旋转安装在旋转内圈上。

8、进一步的,丝杠驱动机构包括偏心驱动电机以及偏心驱动丝杆;偏心驱动丝杆前后两侧的螺纹旋向相反且螺距相等,用于驱动两个复合轴承座相对移动;两个丝杠驱动机构的偏心驱动电机用于驱动两个偏心驱动丝杆同步旋转。

9、进一步的,第一连杆滑块机构包括第一连杆以及第一滑块;在公转筒体的上下两侧均设置有避让孔;在公转筒体的前后两侧面上设置有与旋转中心线相交的调节滑槽,且两个调节滑槽相平行;在公转筒体内设置有与两个调节滑槽相连通的安装通孔;两个第一连杆滑块机构的第一滑块分别滑动式安装在两个调节滑槽内;第一连杆的一端铰接在第一滑块上,另一端穿过安装通孔以及避让孔后铰接在对应侧复合轴承座的上侧内壁上;自转执行单元贯穿式安装在两个第一滑块上,且中部贯穿安装通孔。

10、进一步的,自转驱动单元包括自转驱动电机以及万向节型连接模块;自转执行单元包括自转壳体以及自转主轴;自转主轴的前端用于安装刀具,中部旋转式安装在自转壳体内;自转壳体贯穿式固定在两个第一滑块上;自转驱动电机通过万向节型连接模块驱动自转主轴旋转。

11、进一步的,偏心调节机构还包括两组第二连杆滑块机构;第二连杆滑块机构包括第二连杆以及第二滑块;两个第二连杆滑块机构的第二滑块分别滑动式安装在两个第一滑块上;第二连杆的一端铰接在第二滑块上,另一端穿过安装通孔以及另一个避让孔后铰接在复合轴承座的下侧内壁上,且两个第二连杆滑块机构的第二连杆相交叉。

12、本发明还提供了一种适用于工业机器人的交点孔铣孔执行器的铣孔方法,包括如下步骤:

13、步骤1,加工大直径交点孔前调零,将偏心调节机构调节至初始位置,使自转机构与公转筒体的回转轴线共线,此时自转机构偏心量为零,即刀具公转半径为零;

14、步骤2,先由偏心调节机构进行粗加工时的自转机构偏心调节,然后完成大直径交点孔的粗加工,具体实施步骤如下:

15、a、首先根据加工孔直径dh、刀具直径dt以及留有0.2mm的精加工余量,计算粗加工时的自转机构偏心量ec,即ec=(dh-dt)/2-0.1;结合偏心调节机构的结构参数和位置关系,计算偏心调节机构对应的控制角度θc;

16、b、根根据控制角度θc,由偏心调节机构将自转机构调至所需的位置,完成粗加工偏心调节;

17、c、先启动自转驱动单元和公转机构,接着启动进给机构进行进给直至大直径交点孔所需的深度,完成大直径交点孔的粗加工进刀加工;

18、d、退刀时,先停止自转驱动单元和公转机构,接着由偏心调节机构将自转机构调至初始位置,最后启动进给机构反向退刀,完成大直径交点孔的粗加工后退刀操作;

19、步骤3,后由偏心调节机构完成精加工时的自转机构偏心调节,再完成大直径交点孔的精加工,具体实施步骤如下:

20、e、首先根据加工孔直径dh以及刀具直径dt,计算自转机构所需的偏心量ej,即ej=(dh-dt)

21、/2;结合偏心调节机构的结构参数和位置关系,算出偏心调节机构对应的控制角度θj;

22、f、根据偏心驱动电机的控制角度θj,由偏心调节机构将自转机构调整所需的偏心位置,完成精加工偏心调节;

23、g、先启动自转驱动单元和公转机构,接着启动进给机构进行进给直至大直径交点孔所需的深度,完成大直径交点孔的精加工进刀加工;

24、h、退刀时,先停止自转驱动单元和公转机构,接着由偏心调节机构将自转机构调至初始位置,最后启动进给机构反向退刀,完成大直径交点孔的精加工后退刀操作;

25、步骤4,反复执行步骤2和步骤3,直至机器人完成本轮所有交点孔加工;加工完毕后,由偏心调节机构将自转机构调回初始状态,以便后续工业机器人加工大直径交点孔时的偏心调节。

26、本发明与现有技术相比,其有益效果是:利用偏心调节机构能够较大的调节自转机构的偏心量,实现了大直径交点孔所需的偏心距精准调节,公转机构带动自转执行单元进行公转,进给机构带动公转机构、自转机构以及偏心调节机构进行进给或退刀,将大直径交点孔的粗加工和精加工的分离,有助保障大直径交点孔的加工精度;利用偏心调节机构的两组第一连杆滑块机构和两组第二连杆滑块机构,既为自转机构提供可靠的切削支撑,又避免了偏心驱动电机随公转机构一同旋转,有助于抑制制孔时的切削振动,可显著提高工业机器人加工大直径交点孔的质量和效率。

- 还没有人留言评论。精彩留言会获得点赞!