一种锆合金低温直接真空扩散连接方法

本发明属于锆合金连接领域,具体涉及一种锆合金低温直接真空扩散连接方法。

背景技术:

1、核能作为可大规模采用的清洁能源,是全球能源消费增长的核心推动力。核电是目前唯一可以大规模替代化石燃料的高洁高效低碳能源。核反应堆是核电的心脏,而在核反应堆中,燃料元件包壳内部包裹着燃料芯快,被认为是反应堆的第一安全屏障。锆合金因其具有热中子吸收截面低、抗中子辐照能量强、力学性能优良以及耐高温耐高压和蒸汽腐蚀等特点,广泛应用于核反应堆燃料元件包壳和反应堆堆芯结构材料。

2、燃料元件主要由焊接方法密封而成,其长期处于高温、高压、强辐照和高冷却剂流速的复杂环境。因此,燃料元件的长寿命、高可靠对核反应堆安全稳定运行至关重要,而锆合金包壳焊接质量将直接影响整个燃料元件的性能。

3、近年来,随着核电行业的飞速发展和新型锆合金的开发,锆合金的焊接也获得国内外学者的广泛研究,其普遍为钨极氩弧焊、电子束焊、激光焊等熔焊方法。但是针对核反应堆的实际服役环境,锆合金采用传统熔焊方法进行焊接仍存在以下主要的问题:

4、(1)传统熔焊方法其焊接热输入高,从而造成焊缝以及热影响区的焊接温度超差使锆合金母材发生明显的变化,降低了其服役性能;

5、(2)锆合金构件焊缝密集复杂,焊缝数量多,熔焊方法易导致锆合金构件焊后变形增大,从而使燃料元件整体变形量超差;

6、(3)锆合金构件在传统扩散焊焊接时温度高,超过了锆合金的相变温度,导致母材力学性能下降。

7、因此,在基于以上锆合金包壳焊接仍存在的问题,现在急需开发一种针对锆合金构件的低温连接新技术。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种锆合金低温直接真空扩散连接方法,先对锆合金进行置氢处理,通过氢元素来促使焊接过程中元素扩散从而实现锆合金低温直接扩散连接。

2、本发明的目的是通过以下技术方案来实现的:一种锆合金低温直接真空扩散连接方法,包括以下步骤:

3、s1、将所述锆合金进行置氢处理,使所述锆合金中氢含量为0.05wt.%~0.5wt.%,优选为0.1wt.%~0.3wt.%;本发明所述锆合金中氢含量可以通过通过氢气的平衡分压来实现精确控制;

4、s2、将步骤s1中置氢处理后的所述锆合金进行真空扩散焊,其中,所述真空扩散焊的温度范围为600~700℃,优选为650~680℃。所述真空扩散焊的压力范围为10~20mpa。

5、进一步的,步骤s1中,所述锆合金为zr-sn系锆合金。需要指出的是:锆合金的主元素是zr,其他元素对扩散连接作用很小,本发明主要通过置氢后改善zr的塑性提高其扩散焊接的性能,降低扩散焊接的温度,所以从原理上可知本发明可以应用于其他锆合金。

6、进一步的,步骤s1中,将所述锆合金进行置氢处理需要进行表面处理并清洗干燥。

7、进一步的,步骤s1中,所述表面处理的方法为:采用400#~3000#金相砂纸进行逐级打磨。具体为采用400#,800#,1200#,2000#和3000#金相砂纸进行逐级打磨。

8、进一步的,步骤s1中,所述置氢处理的方法为:将进行表面处理并清洗干燥后的所述锆合金放入置氢炉中,将炉内抽真空,升温至700~750℃,然后充入99.99wt.%的高纯氢气,保温0.3~1.5h后冷却,并通过增重计算各试样的氢含量。

9、进一步的,步骤s2中,所述真空扩散焊前需要对所述锆合金进行打磨、抛光并清洗干燥。

10、进一步的,步骤s1、s2中,清洗干燥的方法为:将锆合金放在酒精中进行超声清洗,吹干即可。

11、进一步的,步骤s2中,所述真空扩散焊的方法为:使用扩散焊夹具将进行打磨、抛光并清洗干燥后的所述锆合金放入到扩散焊设备中,再对扩散焊设备抽真空,当真空度达到5×10-3pa以下时,升温至600~700℃,然后施加5~20mpa的压力,并保温20~150min。

12、进一步的,步骤s2中,所述升温的升温速率为10~30℃/min。

13、本发明的有益效果是:

14、(1)本发明对锆合金进行置氢处理,利用氢元素实现了锆合金低温直接扩散连接的效果。

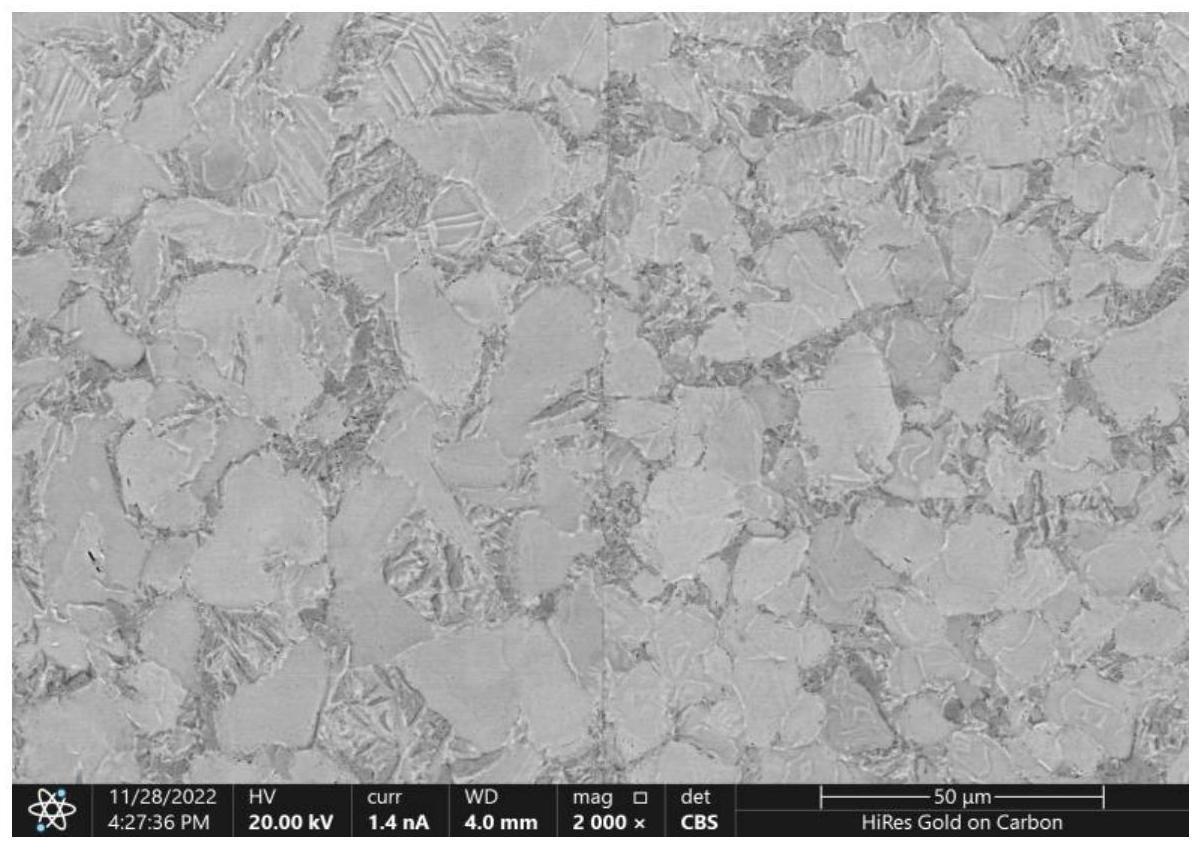

15、(2)本发明的方法所获得锆合金扩散接头界面无孔洞及裂纹等且接头强度良好,剪切强度达到244mpa。同时该方法操作简单,对扩散焊设备要求较低。

16、(3)本发明解决了锆合金传统熔焊方法焊接过程中温度高、变形大等技术的不足,实现了新型燃料元件低温、变形小的连接,保障了燃料元件的长寿命、高安全、高可靠运行。

技术特征:

1.一种锆合金低温直接真空扩散连接方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种锆合金低温直接真空扩散连接方法,其特征在于,步骤s1中,所述锆合金中氢含量为0.1wt.%~0.3wt.%。

3.根据权利要求1所述的一种锆合金低温直接真空扩散连接方法,其特征在于,步骤s2中,所述真空扩散焊的温度范围为650~680℃。

4.根据权利要求1所述的一种锆合金低温直接真空扩散连接方法,其特征在于,步骤s1中,所述锆合金为zr-sn系锆合金。

5.根据权利要求1所述的一种锆合金低温直接真空扩散连接方法,其特征在于,步骤s1中,将所述锆合金进行置氢处理需要进行表面处理并清洗干燥。

6.根据权利要求5所述的一种锆合金低温直接真空扩散连接方法,其特征在于,步骤s1中,所述表面处理的方法为:采用400#~3000#金相砂纸进行逐级打磨。

7.根据权利要求5所述的一种锆合金低温直接真空扩散连接方法,其特征在于,步骤s1中,所述置氢处理的方法为:将进行表面处理并清洗干燥后的所述锆合金放入置氢炉中,将炉内抽真空,升温至700~750℃,然后充入氢气,保温0.3~1.5h。

8.根据权利要求1-7任一项所述的一种锆合金低温直接真空扩散连接方法,其特征在于,步骤s2中,所述真空扩散焊前需要对所述锆合金进行打磨、抛光并清洗干燥。

9.根据权利要求8所述的一种锆合金低温直接真空扩散连接方法,其特征在于,步骤s2中,所述真空扩散焊的方法为:将进行打磨、抛光并清洗干燥后的所述锆合金放入到扩散焊设备中,再对扩散焊设备抽真空,当真空度达到5×10-3pa以下时,升温至600~700℃,然后施加5~20mpa的压力,并保温20~150min。

技术总结

本发明属于锆合金连接技术领域。为了发展新的锆合金连接方法,降低扩散连接温度,本发明提出首先将锆合金在高纯氢气中进行置氢处理,然后再进行锆合金直接真空扩散连接新方法。置氢处理后的锆合金其氢含量在0.05wt.%~0.5wt.%之间,通过加入氢元素,在焊接过程中氢元素促进Zr原子的扩散,可以实现在低于常规扩散连接温度100~150℃和常规扩散压力5~10MPa条件下时间锆合金的直接连接,并且接头无气孔且强度良好。与现有技术相比,本发明大幅度降低了锆合金扩散连接温度,解决了温度超差对新型锆合金燃料包壳长寿命和高可靠等要求的影响。

技术研发人员:李远星,王尧,朱宗涛,白玉杰,刘屹,赵朝政

受保护的技术使用者:西南交通大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!