一种用于铁路货车车体自动检修焊接的柔性生产线的制作方法

本发明涉及铁路货车修补,具体涉及一种用于铁路货车车体自动检修焊接的柔性生产线。

背景技术:

1、我国铁路货运列车根据结构不同,主要分为敞车、平车、篷车和罐车等常见类型,例如c70eh、c80b、c64等型号通用敞车;p70等型号通用篷车;x70型平车等数十种车型,根据货运运输种类选择不同型号车型。

2、铁路货车的使用工况恶劣,车体的钢结构不仅承受全温域环境下货物摩擦和腐蚀的影响,还要承受装卸机械的磕碰冲击作用,其车体内/外部的防护层在较短的时间内就会遭到损坏,后期在雨水及介质的腐蚀和其他介质磨损的双重作用下,车身基体被腐蚀、锈层被破坏,最终导致车体逐渐减薄直至穿孔失效。铁路货车的检修维护是铁路运输安全和货运运营能力的重要保证,对于提高我国铁路运输干线建设具有重要意义。

3、货车修补作业存在车体随机变形、定位基准缺失、不同车体一致性极差、车体破损程度差别较大等行业痛点问题,因此目前货车修补行业均为工人手工作业。手动检查与标定:人工画线,采用铁锤击打方式逐个标定。手动拆解:切割工人进行火焰切割(粗切+精切)。手动调修:钳工利用综合调修机,部分采用火焰加热及铁锤击打。手动下料:人工数据测量,完成下料统计及板材材料统计,人工利用剪板机进行裁剪。手动焊接:焊接工人在天车的协助下进行手工点固和焊接。工人劳动强度大、自动化程度低、耗费时间久以及产品质量得不到保障等;切割工序作业效率低、切割直线度差、工人工作环境恶劣;裁剪下料工序效率低、操作繁琐,安全隐患大造成板材浪费;焊接工序焊接量大、作业人员多、工作时间长效率低、环境恶劣;缺乏信息管理,焊前、焊中、焊后各项数据无法追溯等多种问题。

4、综上所述,目前对于铁路货车的修补采用人工的方式,此种方式比较费时费力,导致工作效率较低,并且人工修补质量较差的问题。

技术实现思路

1、本发明为解决目前对于铁路货车的修补采用人工的方式,此种方式比较费时费力,导致工作效率较低,并且人工修补质量较差的问题,而提出一种用于铁路货车车体自动检修焊接的柔性生产线。

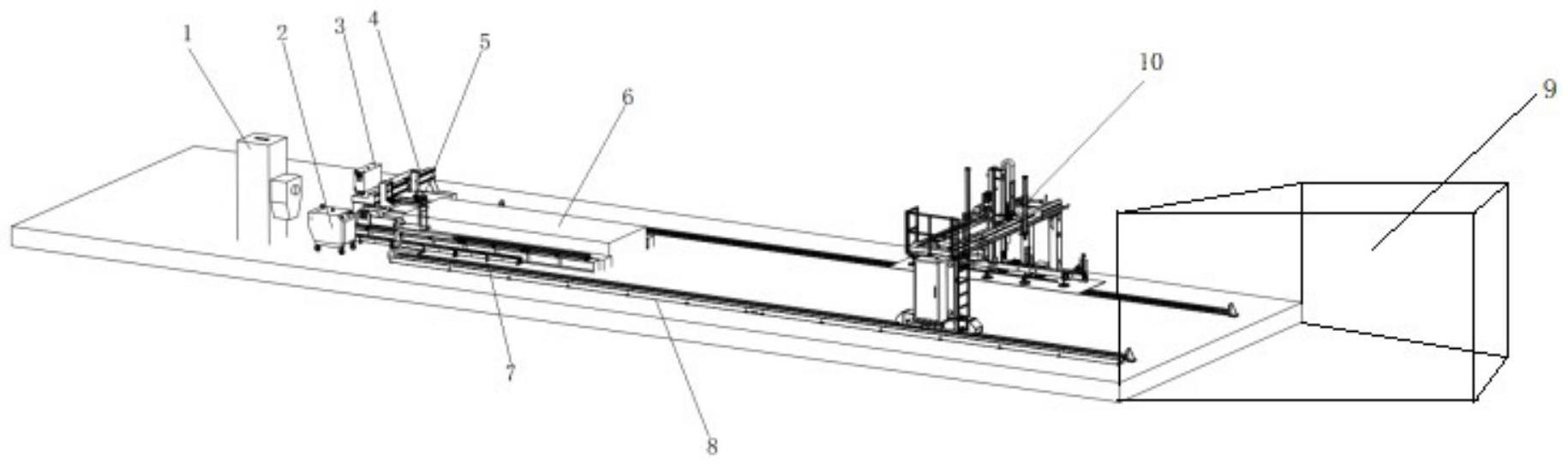

2、本发明的一种用于铁路货车车体自动检修焊接的柔性生产线,其组成包括除尘装置1、切割电源2、切割控制台3、等离子切割龙门4、等离子切割头5、载物台6、等离子龙门轨道7、上料轨道8、自动切割焊接单元9和移动上料单元10;

3、在厂房的内部从左到右依次设有除尘装置1、切割电源2和切割控制台3,切割控制台3的左右两旁分别设有一个等离子龙门轨道7,该对等离子龙门轨道7上设有等离子切割龙门4,等离子切割龙门4的移动端上设有等离子切割头5,且该对等离子龙门轨道7之间设有载物台6,厂房内部地面上设有两个上料轨道8,且两个上料轨道8平行设有,且该对上料轨道8上设有移动上料单元10,两个上料轨道8的末端与自动切割焊接单元9的一端连接;

4、进一步的,所述的自动切割焊接单元9包括天轨9-1、立柱9-2、线槽组件9-3、y轴组件9-4、z轴组件9-5、x轴组件9-6、驱动电源9-7、剪丝清枪器9-9、操控台9-10、机器人控制台9-11、平台9-12、激光跟踪控制器9-13、分站箱9-14、自动切割机构9-15和自动焊接机构9-16;

5、两条天轨9-1平行相对设置,且每个天轨9-1的下表面沿长度方向均匀的设有n个立柱9-2,n为正整数,立柱9-2的底端与地面固定连接,其中一个天轨9-1的上表面设有一个线槽组件9-3,两个天轨9-1之间沿长度方向均匀的设有两个y轴组件9-4,每个y轴组件9-4上设有一个z轴组件9-5,z轴组件9-5的底端设有x轴组件9-6,且其中一个x轴组件9-6的输出端安装有自动焊接机构9-16,另一个x轴组件9-6的输出端安装有自动切割机构9-15,另一个天轨9-1上立柱9-2的两侧分别设有一个操控台9-10和机器人控制台9-11,另一个天轨9-1的侧面中部设有平台9-12,天轨9-1与y轴组件9-4的端部连接处设有分站箱9-14,分站箱9-14的一旁设有激光跟踪控制器9-13,分站箱9-14的另一旁设有驱动电源9-7,天轨9-1上立柱9-2的侧面设有剪丝清枪器9-9;

6、进一步的,所述的立柱9-2的数量n,5≤n≤10;

7、进一步的,所述的y轴组件9-4与z轴组件9-5的连接处设有润滑注油器9-8;

8、进一步的,所述的自动切割机构9-15包括六轴工业机器人9-15-1、传感器支架9-15-2、万向支臂9-15-3、笔筒摄像机9-15-4、拍照识别相机9-15-5、割炬9-15-6、割炬连接座9-15-7、激光测距传感器9-15-8、安装板9-15-9和防碰撞传感器9-15-10;

9、六轴工业机器人9-15-1的顶端与x轴组件9-6的输出端连接,六轴工业机器人9-15-1的输出端与安装板9-15-9的侧面固定连接,安装板9-15-9的另一侧面中部设有割炬连接座9-15-7,割炬连接座9-15-7上设有割炬9-15-6,安装板9-15-9的另一侧面一端边缘处设有激光测距传感器9-15-8,安装板9-15-9的另一侧面另一端边缘处设有传感器支架9-15-2,传感器支架9-15-2的底部设有拍照识别相机9-15-5,传感器支架9-15-2上设有万向支臂9-15-3,万向支臂9-15-3的端部设有笔筒摄像机9-15-4,六轴工业机器人9-15-1输出端圆周外表面上设有防碰撞传感器9-15-10;

10、进一步的,所述的自动焊接机构9-16包括焊枪9-16-1、机械臂9-16-2、相机9-16-3、高度传感器9-16-4和固定架9-16-5;

11、机械臂9-16-2的顶端与x轴组件9-6的输出端连接,机械臂9-16-2的输出端上设有焊枪9-16-1,焊枪9-16-1与机械臂9-16-2输出端的连接处设有固定架9-16-5,固定架9-16-5的端部设有相机9-16-3,固定架9-16-5上设有支臂,支臂的端部上设有高度传感器9-16-4;

12、进一步的,所述的高度传感器9-16-4的检测端与相机9-16-3的拍照端位于同一水平面上;

13、进一步的,所述的移动上料单元10包括上料龙门架、升降气缸10-1、气体检测装置10-2、夹具载杆10-3、真空吸盘10-4和电磁吸盘10-5;

14、上料龙门架的移动端端部与夹具载杆10-3的上表面中部固定连接,夹具载杆10-3的侧面沿长度方向均匀的设有多个升降气缸10-1,夹具载杆10-3端部的升降气缸10-1的输出端设有一个连接杆,该连接杆的两端分别设有一个电磁吸盘10-5,夹具载杆10-3中部的升降气缸10-1的输出端均与支撑板的上表面连接,支撑板的下表面均匀的设有多个真空吸盘10-4,夹具载杆10-3的另一侧中部设有气体检测装置10-2,气体检测装置10-2用于检测真空吸盘10-4内部的气压;

15、进一步的,所述的移动上料单元10中的上料龙门架底部与上料轨道8滑动连接;

16、进一步的,所述的真空吸盘10-4和电磁吸盘10-5的底面直径相同;

17、进一步的,在使用时,工位一为机器人自动切割系统;由两个侧龙门天轨、三维外部轴、四套六轴工业机器人和四套切割系统构成,机器人吊装在三维外部轴末端,满足侧墙、端墙以及底板的磨损部位的切割作业需要。切割方式选择等压式火焰切割,其切割适应范围广,便于对废旧车体的切割。

18、工位二为自动下料系统;由自动下料系统进行修补板的切割下料工作,切割方法为等离子切割,切割精度高、浪费面积少。自动下料系统包含等离子切割机、三维桁架上料龙门和集尘系统。

19、工位三为自动焊接系统;由两个侧龙门天轨、三维外部轴、四套六轴工业机器人和四套焊接系统构成。机器人吊装在三维外部轴末端,能满足侧墙、端墙以及底板的修补焊接作业需要。

20、侧龙门天柜由五根立柱支撑,上面安装有四个平台,平台上带有导轨和滑座便于机器人移动。

21、由于车体为随机性磨损,有的车体磨损的大,有的小,并且缺乏自动化设备所需要的定位基准。因此设计多传感信号交互开发视觉检测系统,实现无定位基准的铁路货车修补作业。集点il300激光高度传感器、iv2拍照识别相机、笔筒摄像头、smc电子流量传感器、激光跟踪传感器、明弧摄像系统、防碰撞传感器以及数字识别传感器为一体的视觉检测系统,实现切割、效率和焊接一体化自动作业。整体工作流程为:车体由假车转运到切割工位——人工判断磨损位置并做好数字标记——启动设备按钮——机器人自动运行到车体附近——利用iv2相机拍摄数字——根据数字调用不同的切割程序——il300进行点激光寻位,确定起始的切割位置——开始切割,利用smc电子流量计控制氧气和燃气的比例——利用笔筒摄像头观察切割轨迹——利用机器人柔性控制技术结合摇杆控制机器人行走轨迹,以避开空隙和横筋等位置——切割留有一定的间隙,留有人工补切——切割轨迹同步传送到数据管理系统,经由数据管理系统传到下料工位,可以做到精准切割,避免板材浪费——三维桁架上料龙门将母材搬运至切割机下方——数控等离字切割机按照轨迹进行切割——三维桁架上料龙门将切割下的板材自动捡起送至装料箱——由叉车将装料箱运送到焊接工位——由人工进行点固——焊接机器人利用激光跟踪系统就行焊缝的寻位和跟踪——利用明弧摄像传感器观察焊接过程,利用机器人柔性控制技术结合摇杆控制机器人行走轨迹与激光跟踪轨迹叠加。进行整个焊接流程——由假车将车体从工位运输。

22、本发明与现有技术相比具有以下有益效果:

23、本发明克服了现有技术的缺点,将被修补的铁路货车停放在两个天轨之间,采用一个三轴的自动切割单元配合一个三轴的自动焊接单元,实现了对铁路货车外表面损坏处进行切割和焊接作业,从而实现了自动化的修补方式,避免采用人工的方式,此种自动化的修补方式大大的提高了修补作业的工作效率,比较省时省力;因采用工业机械手臂,从而可以提高切割和焊接的精度,进而大大的提高了修补质量。

- 还没有人留言评论。精彩留言会获得点赞!