一种DS轧制板材的控形控性工艺方法

本发明涉及冶金生产,尤其涉及一种利用调节错位轧制剪切角进行ds轧制板材的控形控性工艺方法。

背景技术:

1、近年来,非对称剪切轧制技术对金属剧烈塑性变形的晶粒细化和性能强化的作用得到了广泛关注,非对称剪切轧制技术主要包括同步错位轧制、蛇形轧制、交叉轧制等。

2、蛇形轧制相比较同步错位轧制、交叉轧制对于对金属剧烈塑性变形的晶粒细化和性能强化的作用最为显著,所以近年来蛇形轧制技术得到了国内外学者的广泛研究,但蛇形轧制轧后的板材板形难以达到工业要求,所以一般采用蛇形轧制、同步轧制相协同的方式,虽然蛇形轧制与同步轧制相协同的轧制工艺能进一步提高板材的性能,但未能实现对板材性能强化的最大化,蛇形轧制中剪切力的大小和方向对板材性能强化起到关键作用,合理设置剪切力有利于蛇形轧制对板材性能强化的最大化,但是现在对于全流程蛇形轧制剪切力的设置及其板形板厚的工业级控制的研究较少。

技术实现思路

1、有鉴于此,本发明提出一种利用调节错位轧制剪切角进行ds轧制板材的控形控性工艺方法,使每一道次都进行蛇形轧制,并能精确控制板材轧制过程中的剪切力的大小和方向,这种方式既能实现轧制后板材性能强化的最大化,也能控制板材的板形板厚,使得板材的性能和形状在轧制后可以直接达到工业要求,实现板材轧制控形控性一体化,解决了现有技术中的不足之处。

2、本发明采用的技术方案如下:

3、本发明提供了一种利用调节错位轧制剪切角进行ds轧制板材的控形控性工艺方法,包括粗轧ds轧制和精轧ds轧制;其中:

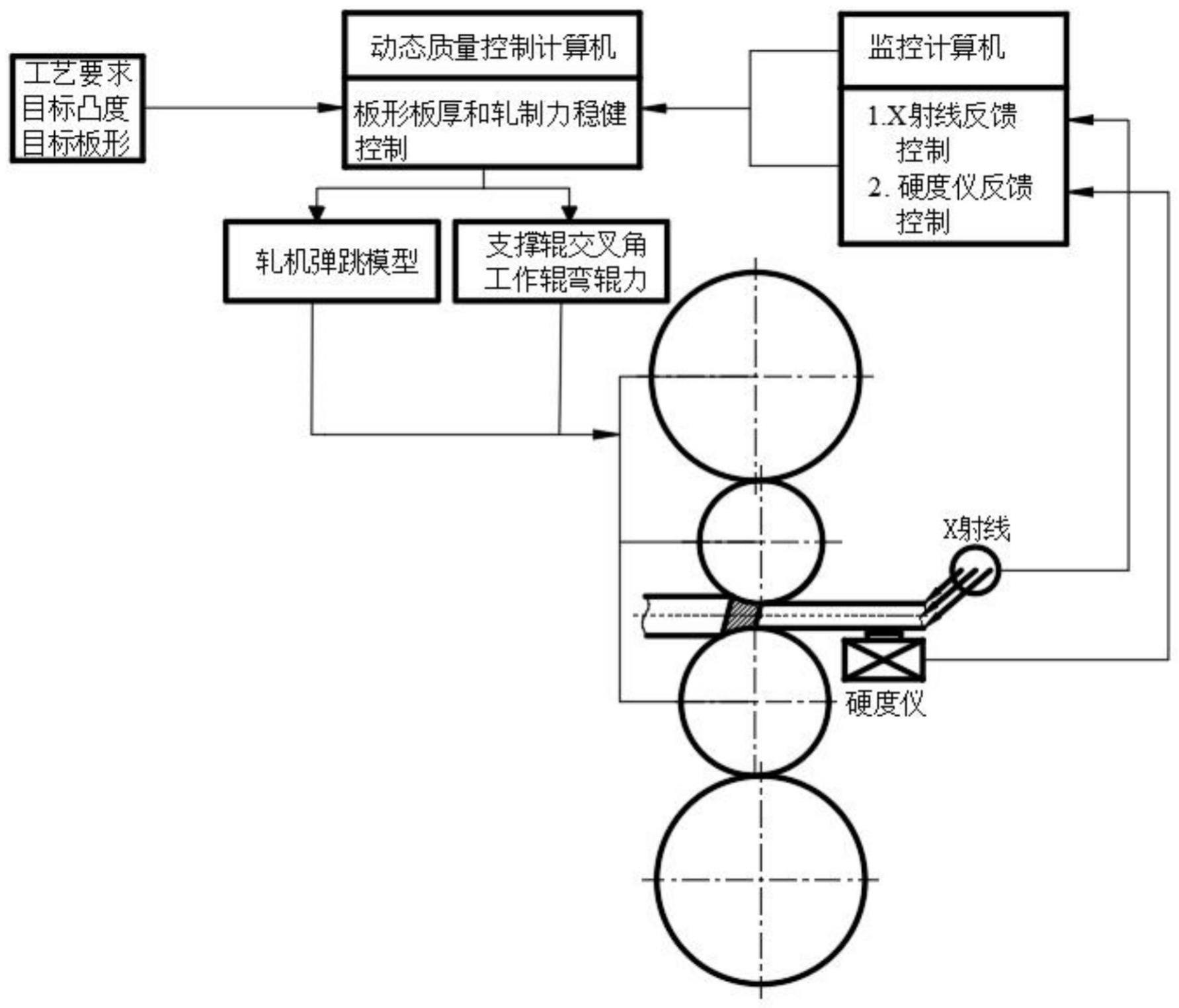

4、在粗轧ds轧制工艺中,利用粗轧机进行可逆轧制,每一道次均进行粗轧ds轧制,通过调节压下量和上、下工作辊的横向错位量保持恒定错位轧制剪切角;并利用x射线、硬度仪、轧机弹跳模型进行板厚控制,利用工作辊弯辊和支撑辊交叉进行粗轧ds轧制中的轧制力稳定控制;

5、精轧ds轧制工艺利用精轧错位轧制剪切角设定模型精确调节错位轧制剪切角;并利用工作辊交叉和工作辊弯辊改善板材凸度和平直度;

6、其中,精轧错位轧制剪切角设定模型为:

7、

8、式中:θi为fi机架的错位轧制剪切角设定值,d1i为fi机架的上、下工作辊直径和的平均值,ω1i为fi机架的上、下工作辊角速度的平均值,c1i为fi机架的上工作辊等效凸度,c2i为fi机架的下工作辊等效凸度,s1i为fi机架的辊缝值设定值。

9、进一步地,通过调节压下量和上、下工作辊的横向错位量保持恒定错位轧制剪切角,包括:

10、随着轧制道次的增加,压下量在减少的同时降低上工作辊和下工作辊之间的水平错位量,利用工作辊沿支撑辊偏移的方式调节上、下工作辊之间的横向错位量,使错位轧制剪切角设定值为恒定值。

11、进一步地,利用x射线、硬度仪、轧机弹跳模型进行板厚控制,包括:

12、每一道次轧制后利用x射线检测板材出口平均厚度,并利用硬度仪对板材进行实时硬度测量,实际辊缝值和预设辊缝值的辊缝误差值利用轧机弹跳模型算出;

13、其中,轧机弹跳模型为:

14、

15、式中:δs为实际辊缝值和预设辊缝值的辊缝误差值,h1为板材出口平均厚度,s1为辊缝值设定值,p1为总轧制力,m为轧机刚度,k为板材轧后平均硬度,h为板材入口平均厚度,l1为上工作辊和上支撑辊的弹性接触长度,l2为下工作辊和下支撑辊的弹性接触长度,β1为上工作辊与上支撑辊之间的错位角,β2为下工作辊与下支撑辊之间的错位角,α为错位轧制剪切角设定值。

16、进一步地,利用工作辊弯辊和支撑辊交叉进行粗轧ds轧制中的轧制力稳定控制,包括:

17、当一个轧制道次内,工作辊传动侧和操作侧的垂直轧制力最大差值超过570kn,垂直液压缸采用工作辊弯辊补偿垂直轧制力波动,设定的工作辊弯辊力采用工作辊弯辊补偿模型计算得出,工作辊弯辊补偿模型为:

18、

19、式中:t为工作辊弯辊力;p2为工作辊传动侧和操作侧的垂直轧制力最大波动范围,r1为上工作辊半径,r2为下工作辊半径,b为板坯轧前平均宽度,δh为单道次压下量设定值,c1为上工作辊等效凸度,c2为下工作辊等效凸度,n1为上工作辊线速度,n2为下工作辊线速度,β1为上工作辊与上支撑辊之间的错位角,β2为下工作辊与下支撑辊之间的错位角,α为错位轧制剪切角设定值;

20、当一个轧制道次内,工作辊传动侧和操作侧的水平轧制力最大差值超过125kn,水平液压缸水平推动上、下支撑辊辊使支撑辊交叉降低水平轧制力差值,设定的支撑辊交叉角采用支撑辊交叉校正模型计算得出,支撑辊交叉校正模型为:

21、

22、式中:为支撑辊交叉角,p3为工作辊传动侧和操作侧的水平轧制力最大差值,r3为上支撑辊半径,r4为下支撑辊半径,b为板坯轧前平均宽度,δh为单道次压下量设定值,l1为上工作辊和上支撑辊的弹性接触长度,l2为下工作辊和下支撑辊的弹性接触长度,c3为上支撑辊等效凸度,c4为下支撑辊等效凸度,n3为上支撑辊线速度,n4为下支撑辊线速度,β1为上工作辊与上支撑辊之间的错位角,β2为下工作辊与下支撑辊之间的错位角,α为错位轧制剪切角设定值。

23、进一步地,利用工作辊交叉和工作辊弯辊改善板材凸度和平直度,包括:

24、工作辊交叉角和工作辊弯辊力由板材凸度和平直度控制模型算出,板材凸度和平直度控制模型为:

25、

26、式中:γ1i为fi机架的工作辊交叉角,p1i为fi机架的工作辊传动侧和操作侧的水平轧制力最大差值,d1i为fi机架的上、下工作辊直径和的平均值,b1i为fi机架的板坯轧前平均宽度,δh1i为fi机架的单道次压下量设定值,l1i为fi机架的上工作辊和上支撑辊的弹性接触长度,l2i为fi机架的下工作辊和下支撑辊的弹性接触长度,c1i为fi机架的上工作辊等效凸度,c2i为fi机架的下工作辊等效凸度,n1i为fi机架的上工作辊线速度,n2i为fi机架的下工作辊线速度,β1i为fi机架的上工作辊与上支撑辊之间的错位角,β2i为fi机架的下工作辊与下支撑辊之间的错位角,θi为fi机架的错位轧制剪切角设定值,t1i为fi机架的工作辊弯辊力,p3i为fi机架的平均垂直轧制力。

27、进一步地,精轧ds轧制工艺中还包括:板材张力控制。

28、进一步地,板材张力控制,包括:

29、当fi机架的错位轧制剪切角θi≤12.5°时,采用轧辊自转速度模型、张力控制模型一调整机架fi的张力使其达到设定值,此时轧辊自转速度模型一中前滑系数、前滑系数改变量、后滑系数、后滑系数改变量均为0;

30、当fi机架的错位轧制剪切角θi≥12.5°时,采用轧辊自转速度模型、张力控制模型二来调整待命机架fi张力使其达到设定值;

31、其中,轧辊自转速度模型为:

32、

33、其中vf,i-1为fi-1机架轧件的出口速度,vb,i为fi机架轧件的入口速度,e为轧件的弹性模量,δt为时间步长,σf,beftar为机架fi-1前张力的目标值,σf,befnow为机架fi前张力的当前值,a1,i为fi机架轧件与工作辊之间的辊系压扁常系数,l为机架间距离,β1i为fi机架的上工作辊与上支撑辊之间的错位角,β2i为fi机架的下工作辊与下支撑辊之间的错位角,θi为fi机架的错位轧制剪切角设定值;

34、张力控制模型一为:

35、

36、其中σf,i-1为fi-1机架的单位前张力,h1(i-1)为fi-1机架的出口厚度,为τ时刻fi机架单位前张力,为τ时刻fi机架的出口厚度,β1(i-1)为fi-1机架的上工作辊与上支撑辊之间的错位角,β2(i-1)为fi-1机架的下工作辊与下支撑辊之间的错位角,θi-1为fi-1机架的错位轧制剪切角设定值,β1i为fi机架的上工作辊与上支撑辊之间的错位角,β2i为fi机架的下工作辊与下支撑辊之间的错位角,θi为fi机架的错位轧制剪切角设定值;

37、张力控制模型二为:

38、

39、其中σb.i-1为fi-1机架的单位后张力,h1(i-1)为fi-1机架的入口厚度,为τ时刻fi机架单位后张力,为τ时刻fi机架的入口厚度,β1(i-1)为fi-1机架的上工作辊与上支撑辊之间的错位角,β2(i-1)为fi-1机架的下工作辊与下支撑辊之间的错位角,θi-1为fi-1机架的错位轧制剪切角设定值,β1i为fi机架的上工作辊与上支撑辊之间的错位角,β2i为fi机架的下工作辊与下支撑辊之间的错位角,θi为fi机架的错位轧制剪切角设定值。

40、进一步地,粗轧ds轧制之后,精轧ds轧制之前,还包括退火处理;精轧ds轧制之后还包括二次退火处理。

41、进一步地,退火处理温度与二次退火处理温度相同,退火处理时间是二次退火处理时间的一半,退火处理和二次退火处理冷却方式均为空气冷却或常温水冷。

42、本发明的有益效果:

43、本发明将传统轧制方式改成全流程的ds轧制,利用错位轧制剪切角对轧制剪切力进行精确控制,在粗轧ds轧制工艺中保持恒定错位轧制剪切角,精轧ds轧制工艺利用设定模型精确调节错位轧制剪切角,大幅提升了板材轧制强度和硬度,在粗轧ds轧制增加退火工艺,适当软化板材,增加了板材韧性。

44、粗轧阶段利用x射线、硬度仪、轧机弹跳模型进行板厚控制,利用工作辊弯辊和支撑辊交叉分别降低垂直轧制力和水平轧制力在操作侧和传动侧的差值,对粗轧阶段进行轧制力的稳健控制。精轧阶段安装凸度仪和板形仪并利用工作辊交叉和工作辊弯辊改善板材凸度和平直度,本发明利用ds轧制技术实现了精确控制轧制剪切力,同时实现了轧后板材板形板厚控制,实现了ds轧制控形控性一体化。

45、在粗轧ds轧制增加退火工艺和精轧ds轧制进行二次退火,适当软化板材,增加了板材韧性,使得ds轧制金属板材的强度、硬度、韧性相比常规轧制方式均有大幅提高。

- 还没有人留言评论。精彩留言会获得点赞!