一种铝硅镀层热冲压成形构件及其制备方法和应用

本发明涉及一种铝硅镀层热冲压成形构件及其制备方法和应用,特别涉及一种提高铝硅镀层热冲压成形钢板弯曲性能的方法和由该方法制得的热冲压成形构件。

背景技术:

1、随着“碳达峰”与“碳中和”目标的提出,汽车节能减排已经成为当务之急,汽车轻量化则是贯彻节能减排的有效途径。在众多轻量化材料中,超高强度钢因其强度高、成本低、工艺成熟等优势,是实现汽车轻量化同时保障车辆安全性的理想材料。

2、热冲压成形是指在高温下对全奥氏体化钢板进行冲压变形、同时快速冷却,最终获得超高强度钢构件的成形工艺。热冲压成形具有成形精度高、减重效果好等优点,尤其适用于复杂一体化薄壁零件的加工成形,例如汽车白车身a柱、b柱、背顶横梁等。热冲压成形钢板(press hardening steel,phs)的全球市场每年超过600万吨。

3、在实际热冲压成形过程中,为避免高温在钢表面造成氧化和脱碳,通常会在钢板表面进行预涂覆处理。其中,应用最广泛的是由arcelormittal公司于1999年发明的耐高温al-si镀层专利(cn101583486b),该预涂覆al-si镀层的phs于2007年实现商业化。在cn101583486b中,热冲压参数要求为:当钢板厚度在0.7-1.5mm之间时,加热温度和时间限定在(3分钟,930℃)、(6分钟,930℃)、(13分钟,880℃)、(4.5分钟,880℃)组成的四边形内部;当钢板厚度为1.5-3mm时,温度和时间限定在(4分钟,940℃)、(8分钟,940℃)、(13分钟,900℃)、(6.5分钟,900℃)组成的四边形内部;预涂覆al-si镀层的厚度为20至33μm。目前,al-si镀层仍然是phs的唯一商业化的保护层。arcelormittal公司每年生产300多万吨al-si镀层phs,并且这一数字仍在大幅增加。然而,这项技术由arcelormittal公司垄断。因此,为全球汽车和钢铁公司开发替代预涂覆技术非常重要。

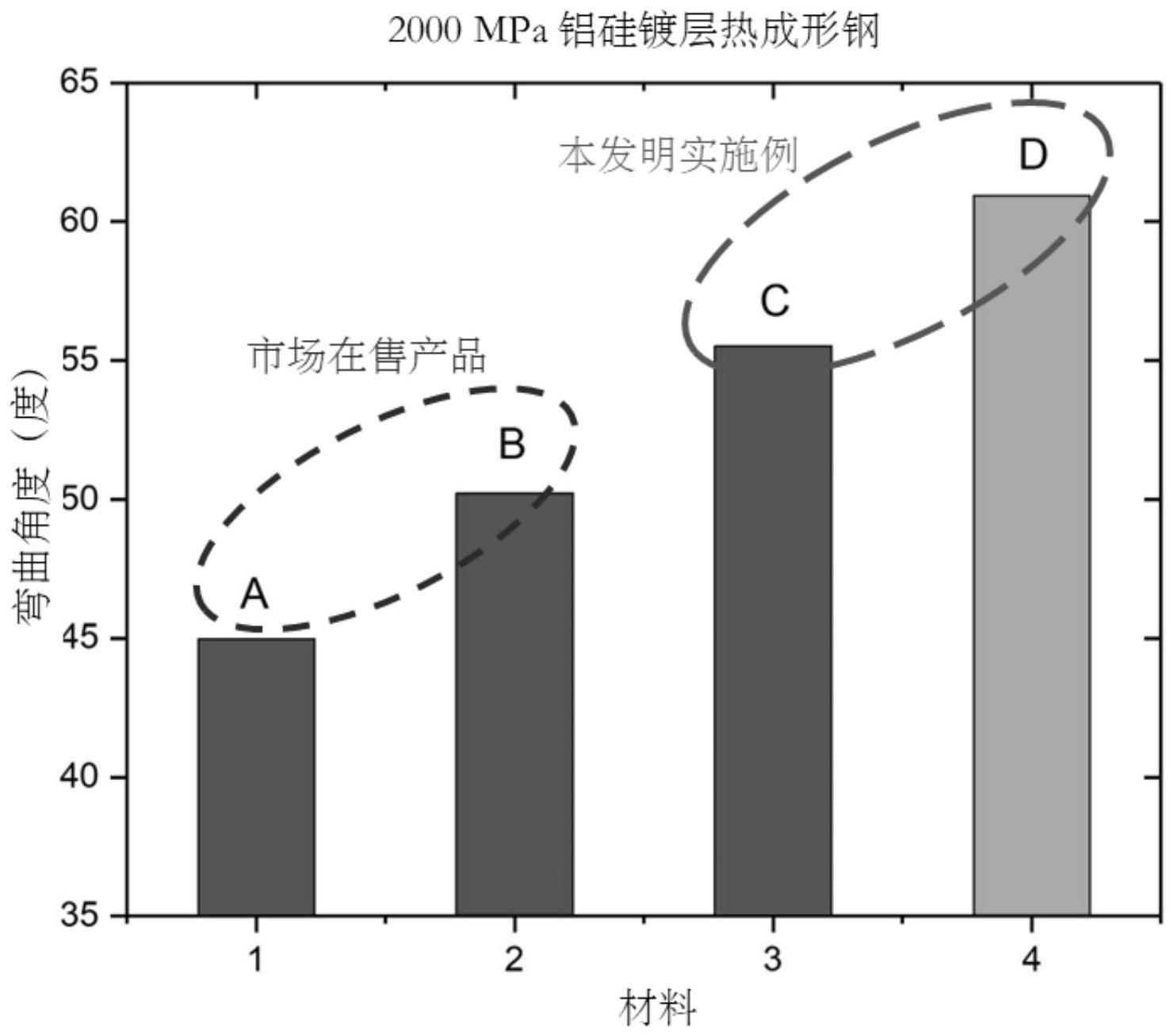

4、此外,al-si预涂覆技术的另一个缺点是,它不可避免地损害了phs的可弯曲性,这严重影响了phs在汽车中应用的安全性。例如,图1显示了具有和不具有al-si镀层的phs的vda 238-100标准弯曲试验结果,表明al-si镀层明显降低了热冲压成形后钢材的弯曲性能。图2显示了真实交通事故后汽车b柱的弯曲变形情况,可以看出b柱的可弯曲性在交通事故中保护乘客空间的重要性。由于汽车部件的可弯曲性对于在事故中保护乘客的生命至关重要,因此al-si镀层phs的低弯曲性是phs在汽车工业中应用的最大限制之一。

5、近期的一些研究论文和专利文献报道了几种提高al-si镀层热冲压部件的断裂韧性的方法:

6、育材堂(苏州)的专利cn108588612b中涉及厚度在6-26μm之间的薄al-si镀层,加热温度在900℃至940℃之间,保温时间在2min至5min之间。薄al-si涂层提高了热冲压钢部件的断裂韧性。然而,al-si涂层的脆性仍然存在,并且该技术未针对钢基体来优化热冲压参数。

7、arcelormittal公司的专利申请cn104769138a公开了一种在al-si涂覆之前对钢基体进行脱碳的技术,从而可以整体提高al-si镀层钢的断裂韧性。然而,与传统的热冲压技术相比,这种脱碳技术复杂,需要额外的资金和能源成本。

8、宝钢的专利cn106466697b为铝硅镀层钢提供了另一系列热冲压参数:最佳温度为935至950℃或945至950℃,保温时间为2.5至5分钟。值得注意的是,宝钢的热冲压参数范围略高于arcelormittal公司。然而,在实践中,宝钢的热冲压参数可能会导致钢基体中的奥氏体晶粒粗大,从而导致钢部件的断裂韧性较差。这证实了在传统的热冲压技术中,热冲压参数只能被限制在非常小的范围内。

9、《材料学报》(acta materialia)中的一篇题为“al-si镀层结构对1.5-gpa-级热压成形钢的弯曲性能和抗氢脆性的影响”的论文研究了如何提高1.5-gpa-级phs的弯曲性能。然而,该论文中忽略了高铝含量铁素体和低铝含量铁素体之间的差异,因此所得产品的弯曲性能非常不稳定。此外,该论文提出的热冲压方法只能应用于1.5-gpa级的phs,无法改善2-gpa级phs的弯曲性能。最重要的是,该方法仍然使用传统的一步热冲压工艺,这不能解决原奥氏体晶粒度(pags)粗化的问题。

10、cn107614733a提出了一种耐剥离性优异的热压成形(hpf)部件及其制造方法,其发明点在于,对表面上具有热浸镀铝层的热浸镀铝钢板进行合金化热处理时,通过控制热处理条件仅形成软质的单一扩散层,从而提高镀层的耐剥离性能,其热成型过程为:以900-990℃的温度加热经热浸镀铝后的钢板,保持2-30分钟,以使其表面上的热浸镀铝层进行合金化;将所述合金化的热浸镀铝钢板进行热成型的同时,快速冷却至300℃以下。然而,尽管该方法通过控制奥氏体化温度和持续时间形成了由固溶al的α铁素体构成的软质扩散层改善了镀层的耐剥离性能,但该热处理过程会使钢板基体产生较大的原奥氏体晶粒度,从而降低材料整体的弯曲性和极限抗拉强度。

11、综上,尽管预涂覆铝、铝合金镀层能阻止热冲压成形钢的脱碳和表面氧化问题,但是镀层整体表现出脆性,明显降低了热冲压成形后钢材的弯曲性能,迫切需要研究如何补偿al-si镀层造成的弯曲性能损失。最新报道的工艺对传统的铝硅镀层热冲压成形钢板的弯曲性能有所改进,但有al-si镀层部件的弯曲韧性仍低于无al-si镀层的部件。cn107614733a提出的通过控制热处理条件改善镀层耐剥离性的方法去除表面的脆性层,但该方法会导致钢板基体的奥氏体晶粒严重粗化,损害了钢板基体的弯曲性能。因此,为了满足汽车行业日益严格的标准,仍需要更多的研发工作来提高al-si镀层的部件的弯曲韧性。

技术实现思路

1、针对预涂覆导致钢板的弯曲性能下降的问题,本发明的目的是提供一种改进的热冲压成形钢板及其制备工艺,以提高预涂覆钢板在热冲压成形后的弯曲性能。

2、本发明人在尚未公开的在先申请cn202111226071.x中提供了一种用于预涂覆钢板的热冲压成形方法,该方法特别地包括在热冲压成形之前对预涂覆钢板进行预备热处理,该预备热处理主要包括加热保温步骤与冷却步骤。所述预备热处理可以提高预涂覆层合金化程度、减少钢板基材中的碳化物组织、获得马氏体和/或贝氏体的基材组织,从而在高温冲压变形时,降低预涂覆层对冲压模具的损耗、并且细化晶粒、提高最终热冲压成形构件的断裂性能。

3、镀层与phs基体之间的相互扩散区为铁素体,其厚度与奥氏体化时间有关。尽管人们普遍认为铁素体比马氏体基体更软,并且它可以有效地提高al-si涂层phs的弯曲性能,但许多制造更厚铁素体层以提高al-si镀层phs弯曲性能的尝试都失败了。本发明的发明人经过细致地研究发现,只有低al含量的铁素体(al重量百分比等于或小于5%,优选等于或小于3%)才能限制裂纹尖端的扩展,以提高al-si镀层phs的弯曲性能。基于这一新发现,本发明的热冲压方法提高了奥氏体化温度和持续时间,成功地提高了低al含量铁素体层的厚度,从而显著提高了al-si镀层phs的弯曲性能;进一步地,本发明的发明人还首次提出了通过晶粒细化的第二步热处理来补偿上述第一步高温奥氏体化热处理过程对钢板基体弯曲性能的损害,从而获得了整体弯曲性能改善的铝硅镀层热冲压成形构件。

4、本发明的第一方面提供了一种铝硅镀层热冲压成形构件,其包括钢板基材和设置在所述钢板基材的至少一个表面上的铝硅镀层,所述铝硅镀层包括由所述钢板基材与铝硅预涂覆层之间的相互扩散形成的铝含量低于5wt%的低铝含量铁素体层,其中,所述低铝含量铁素体层的厚度大于5μm,其中,所述铝硅镀层热冲压成形构件的最大弯曲角大于65°,其中所述最大弯曲角通过vda 238-100标准弯曲试验测量。

5、在本发明的优选实施方案中,所述低铝含量铁素体层的厚度大于8μm,例如大于10μm,或者大于15μm,更优选大于20μm。

6、在本发明的各种实施方案中,为了充分阻止表面或镀层裂纹的形成和扩展,所述低铝含量铁素体层的厚度可以为5-100μm,优选为5-25μm。

7、在本发明的优选实施方案中,所述低铝含量铁素体层包括铝含量低于3wt%的超低铝含量铁素体层,所述超低铝含量铁素体层的厚度大于4.7μm,优选大于8μm,例如大于10μm,或者大于15μm,更优选大于20μm。在本发明的一些实施方案中,所述超低铝含量铁素体层的厚度可以为4.7-100μm,优选为5-25μm。

8、在本发明的各种实施方案中,所述低铝含量铁素体层的厚度占所述铝硅镀层厚度的百分比为20%-98.5%。

9、在本发明的一些实施方案中,所述铝硅镀层热冲压成形构件的最大弯曲角大于70°,最优选为约75°,其中所述最大弯曲角通过vda 238-100标准弯曲试验测量。

10、在本发明的各种实施方案中,所述铝硅镀层还可以包括由所述钢板基材与铝硅预涂覆层之间的相互扩散形成的铝含量高于5wt%的高铝含量铁素体层。然而,为了减小铝硅镀层的脆性对热冲压成形后钢材的弯曲性能的影响,所述高铝含量铁素体层的厚度应尽量小。也就是说,使原料中的铝硅预涂覆层尽可能多地形成低铝含量铁素体层或超低铝含量铁素体层。

11、在本发明的一些实施方案中,除铁元素以外,所述钢板基材还可以包含以重量%表示的以下成分:碳0.2-0.4%;锰0.5-1.5%;硼0-0.005%;不超过1%的选自铝、硅、铬、钼、铌、钒中的一种或多种合金元素;以及其他不可避免的杂质元素。

12、在本发明的另一些实施方案中,除铁元素以外,所述钢板基材还可以包含以重量%表示的以下成分:碳0.3-0.5%;锰0.5-2.5%;硼0-0.005%;不超过3%的选自铝、硅、铬、钼、铌、钒中的一种或多种合金元素;以及其他不可避免的杂质元素。

13、提高碳、锰、硅的含量可以提升钢板基材的淬硬性,同时在所述预备热处理之后更加容易获得马氏体,实现晶粒细化效果。但是,碳、锰、硅的含量过高之后会对钢板基材的断裂性能产生不利影响。添加极少量的硼可以在不影响断裂性能的情况下,提高钢板基材的淬硬性。铝可以在冶炼过程中脱氧,同时保护硼的有效性。铬和钼等其他元素也可以提高淬硬性,但是不利地,会显著提升钢板的成本。钒和铌一方面可以细化奥氏体晶粒,另一方面可以产生析出强化作用,提升热冲压成形构件的强度。作为优选的实例,所述钢板基材可以选择商购的22mnb5或34mnb5钢。

14、在本发明的实施方案中,所述钢板基材厚度可以为0.5-3mm,所述铝硅预涂覆层的厚度可以为5-50μm,优选为6-25μm,例如6-15μm。在根据本发明提供的铝硅镀层热冲压成形构件中,所述钢板基材的厚度可以为0.5-3mm;所述铝硅镀层的厚度可以为10-100μm,优选为20-70μm。在一些具体的实施方案中,所述铝硅镀层热冲压成形构件的厚度为1.0-1.3mm,这属于车身安全构件用钢板的典型厚度。

15、根据本发明提供的铝硅镀层热冲压成形构件,其中,所述热冲压成形构件的极限抗拉强度为1400-2000mpa。

16、进一步地,本发明提供的铝硅镀层热冲压成形构件的钢板基材微观组织的原奥氏体晶粒尺寸不超过18μm。作为一种优选方案,上述热冲压成形构件微观组织中原奥氏体晶粒尺寸不超过10μm。晶粒细化程度越高,热冲压成形钢的断裂性能越好。

17、在一些具体的实施方案中,所述铝硅预涂覆层以重量百分比计包含8-11%的si、2-4%的fe、85-90%的al以及不可避免的杂质。al主要提供镀层的高温稳定性和抗氧化性能,但是不利地,al在高温下会与钢板基体发生合金化,形成脆性金属间化合物,si可以抑制金属间化合物的生长,减少脆性金属间化合物对钢板断裂性能的危害。

18、作为一个实例,可以采用商购的预涂覆al-si镀层的22mnb5钢。其中,所述22mnb5钢板基材以重量%表示的c含量为0.20-0.23%,mn含量为0.9-1.4%,si含量为0.20-0.28%,此外,预涂覆al-si镀层的厚度约为25μm。

19、本发明的第二方面提供了一种铝硅镀层热冲压成形构件的制备方法,包括在两步热处理后进行热冲压,其中所述两步热处理包括:

20、第一步,奥氏体化:将铝硅预涂覆钢板基材加热至951-1100℃保温5至60分钟,然后以不小于5℃/s的速率冷却至300℃以下;

21、第二步,晶粒细化:再次加热至800-870℃保温3至20分钟,然后以不小于50℃/s的速率冷却;

22、所述热冲压包括:在冷却过程中不低于600℃的温度下进行热冲压,随后以不小于50℃/s的速率冷却至室温。

23、图3为现有的一步热处理工艺与本发明提供的两步热处理工艺的比较示意图。根据本发明提供的制备方法,其中,第一步热处理和第二步热处理可连续或不连续进行。这为热冲压成形钢板的制造增加了更多的灵活性。

24、根据本发明提供的制备方法,其中所述第一步奥氏体化的过程使得所述钢板基材与铝硅预涂覆层之间相互扩散形成铝硅镀层,并且所述铝硅镀层包括铝含量低于5wt%的低铝含量铁素体层,该低铝含量铁素体层的厚度大于5μm。

25、相比于现有的一步热处理工艺,本发明制备方法的第一步奥氏体化温度更高且持续时间更长,这会使得钢板基体产生较大的原奥氏体晶粒度(pags),从而影响材料的弯曲性和极限抗拉强度(uts)。这是研究人员避免在热冲压过程中提高奥氏体化温度和持续时间的主要原因。本发明创造性地引入了两步热冲压工艺以克服该问题。本发明制备方法的第二个加热步骤可以有效地细化pags,使得经过第二步加热后的钢板基体的pags比奥氏体化温度较低的传统热冲压工艺小得多。

26、在本发明制备方法的优选实施方案中,所述第一步奥氏体化的加热温度为980-1100℃,保温时间为10-30分钟;所述第二步晶粒细化的加热温度为830-850℃,保温时间为4-7分钟。

27、优选地,所述的热冲压的温度为650-850℃。

28、在本发明制备方法的优选实施方案中,所述第一步奥氏体化的保温时间大于所述第二步晶粒细化的保温时间。

29、本发明的第三方面提供了所述的热冲压成形构件在汽车的安全结构件、增强结构件、车轮构件或高强韧汽车结构件中的应用,优选地,所述热冲压成形构件用作所述汽车白车身a柱、b柱或背顶横梁。

30、本发明通过改进热冲压成形工艺,提高了预涂覆钢板在热冲压成形后的弯曲性能。在传统热冲压成形工艺中,尽管预涂覆铝、铝合金镀层能阻止热冲压成形钢的脱碳和表面氧化问题,但是镀层整体表现出脆性,明显降低了热冲压成形后钢材的弯曲性能。在本发明中,经过热冲压成形之后,镀层中的低铝、韧性铁素体(al的重量百分数小于等于5%)层的厚度显著增加,达到5-100μm,优选为5-20μm,有效地阻止了表面或镀层裂纹的形成或扩展。同时,本发明中的热冲压成形工艺可以兼顾或优化钢材基体的微观组织,进一步提升材料的弯曲性能和拉伸性能。本发明得到的铝硅镀层热冲压成形钢相比于传统热冲压成形方法处理的同种钢材弯曲性能提高10%至60%。本发明适用且不限于拉伸强度1500mpa、2000mpa级别高强度热冲压钢。

- 还没有人留言评论。精彩留言会获得点赞!