一种磨煤机筒体防脱落复合板的生产方法与流程

本发明涉及磨煤机配件生产,尤其是涉及一种磨煤机筒体防脱落复合板的生产方法。

背景技术:

1、目前,百万机组火力发电厂磨煤机掺烧石子煤时有发生,石子煤对磨煤机筒体壁长时间连续冲刷,会造成磨穿磨露,给机组运行带来隐患。为了节省成本,很多火力发电厂在已有的磨煤机上进行改进,其中,中速磨煤机由于整体结构紧凑、体积小、转速较高、干燥风速高而广泛应用。但是,该磨煤机在实际运行过程中分离器简体短时间内磨穿漏粉,不仅污染环境,而且发生火灾隐患极大,同时给发电机组的安全稳定运行带来较大风险。

2、现有技术中,发电厂常通过两种方式进行制粉,一种是在磨煤机分离器筒体内壁贴陶瓷片;另一种是在磨煤机分离器筒体内壁安装普通的锰钢板,从而达到磨煤机分离器筒体防磨的目的。

3、然而,第一种通过在内壁贴陶瓷片的方式,多适用于粉状介质,而磨煤机分离器内运行过程中主要为原煤及石子等大颗粒物,磨辊在磨煤时石子等大的颗粒物会飞溅至筒壁将陶瓷片击碎后再磨穿筒壁,起不到防磨效果。第二种安装普通锰钢板的方式,可以在短时间内达到耐磨效果,但由于磨煤机内在高温、高速的煤粉及石子等介质的冲刷下,3000小时左右就将耐磨板的耐磨层冲击磨损脱落,最终会磨穿筒壁。

技术实现思路

1、本发明的目的是提供一种磨煤机筒体防脱落复合板的生产方法,可以保证该系列磨煤机更加安全可靠地稳定运行,成本低、可靠性高、节能效果显著、实用型更强,并降低维护费用。

2、为实现上述目的,本发明提供了一种磨煤机筒体防脱落复合板的生产方法,步骤如下:

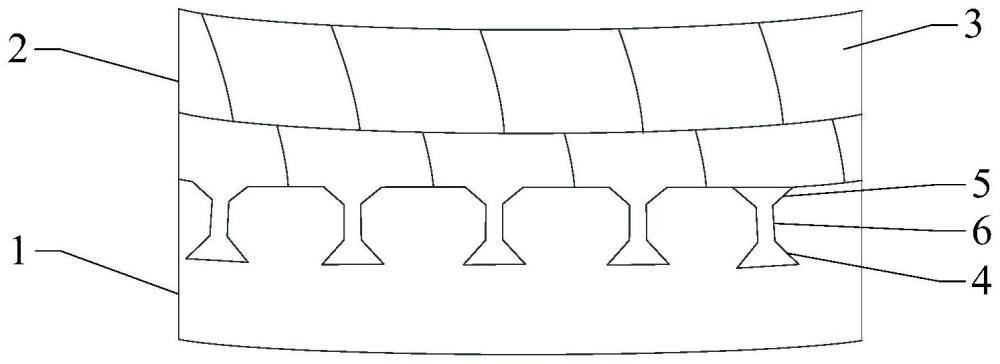

3、s1、将基层定型成与磨煤机匹配的弧形结构;

4、s2、在基层上开槽,槽体包括依次连通的梯形第一槽、水平第三槽和梯形第二槽,第一槽与第二槽的结构呈对称分布;

5、s3、在槽体内填充高铬高铌焊接材料,直至基板表面平整无高低不平,平整度≤2mm;

6、s4、焊接耐磨层,通过明弧堆焊方式进行。

7、优选地,步骤s4中,耐磨层与基层之间结合强度≥300mpa,耐磨层与基层之间的稀释率1.5mm,适用温度≤500°。

8、优选地,步骤s4中,焊接过程中允许有自然释放的应力纹,裂纹宽度≤1mm,裂纹长度≤80mm,裂纹深度到基层为止,不允许延伸到基层,也不允许有大面积裂缝开裂,在小于astm g65砂轮试验测试条件下,磨损损耗值<100mg/平米。

9、优选地,步骤s4中,焊接时,焊丝直径为2.4mm,电源极性为直流反接,电流为400-600a,电压为32-35v,焊丝下伸长度为30-35mm,焊接速度为800-1000mm/min,层间温度为25-80℃,堆焊后表面硬度:hrc59-65。

10、优选地,步骤s4中,冷却方式为明弧自动焊采用高压雾状水冷,保证母材通体温度在80℃以下;

11、补焊时用碳弧气刨将不合格的焊道剔除,用压缩空气将焊道清理干净,通过补焊及修复,焊面平整。

12、优选地,步骤s4中,耐磨层由若干堆焊连接部组成,同一层的连接部之间相互叠压,相邻层级的连接部之间交错分布。

13、因此,本发明采用上述一种磨煤机筒体防脱落复合板的生产方法,其技术效果如下:

14、(1)整体紧密粘贴在磨煤机筒体内壁,适用于zgm系列磨煤机防磨和抗冲击功能并存的复合板。

15、(2)在磨煤机的一个检修周期内(8000h)彻底解决了磨煤机分离器筒体磨穿漏粉的同行业的技术难题,大大节约了维护人工成本、同时大幅度提高了磨煤机的运行可靠性,为火力发电厂磨煤机组安全稳定运行做出了积极的贡献,本发明的防脱落复合板值得在行业内推广、应用。

16、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种磨煤机筒体防脱落复合板的生产方法,其特征在于,步骤如下:

2.根据权利要求1所述的一种磨煤机筒体防脱落复合板的生产方法,其特征在于:步骤s4中,耐磨层与基层之间结合强度≥300mpa,耐磨层与基层之间的稀释率1.5mm,适用温度≤500°。

3.根据权利要求1所述的一种磨煤机筒体防脱落复合板的生产方法,其特征在于:步骤s4中,焊接过程中允许有自然释放的应力纹,裂纹宽度≤1mm,裂纹长度≤80mm,裂纹深度到基层为止,不允许延伸到基层,也不允许有大面积裂缝开裂,在小于astm g65砂轮试验测试条件下,磨损损耗值<100mg/平米。

4.根据权利要求1所述的一种磨煤机筒体防脱落复合板的生产方法,其特征在于:步骤s4中,焊接时,焊丝直径为2.4mm,电源极性为直流反接,电流为400-600a,电压为32-35v,焊丝下伸长度为30-35mm,焊接速度为800-1000mm/min,层间温度为25-80℃,堆焊后表面硬度:hrc59-65。

5.根据权利要求1所述的一种磨煤机筒体防脱落复合板的生产方法,其特征在于:步骤s4中,冷却方式为明弧自动焊采用高压雾状水冷,保证母材通体温度在80℃以下;

6.根据权利要求1所述的一种磨煤机筒体防脱落复合板的生产方法,其特征在于:步骤s4中,耐磨层由若干堆焊连接部组成,同一层的连接部之间相互叠压,相邻层级的连接部之间交错分布。

技术总结

本发明公开了一种磨煤机筒体防脱落复合板的生产方法,步骤如下:S1、将基层定型成与磨煤机匹配的弧形结构;S2、在基层上开槽,槽体包括依次连通的梯形第一槽、水平第三槽和梯形第二槽,第一槽与第二槽的结构呈对称分布;S3、在槽体内填充高铬高铌焊接材料,直至基板表面平整无高低不平,平整度≤2mm;S4、焊接耐磨层,通过明弧堆焊方式进行。本发明采用上述的一种磨煤机筒体防脱落复合板的生产方法,可以保证该系列磨煤机更加安全可靠地稳定运行,成本低、可靠性高、节能效果显著、实用型更强,并降低维护费用。

技术研发人员:郑晓明,邹娇阳,金钧

受保护的技术使用者:安徽帕尔斯德金属防磨有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!