一种基于单机架炉卷轧机卷轧双抗钢的生产方法与流程

本发明涉及冶金,具体涉及一种基于单机架炉卷轧机卷轧双抗钢的生产方法。

背景技术:

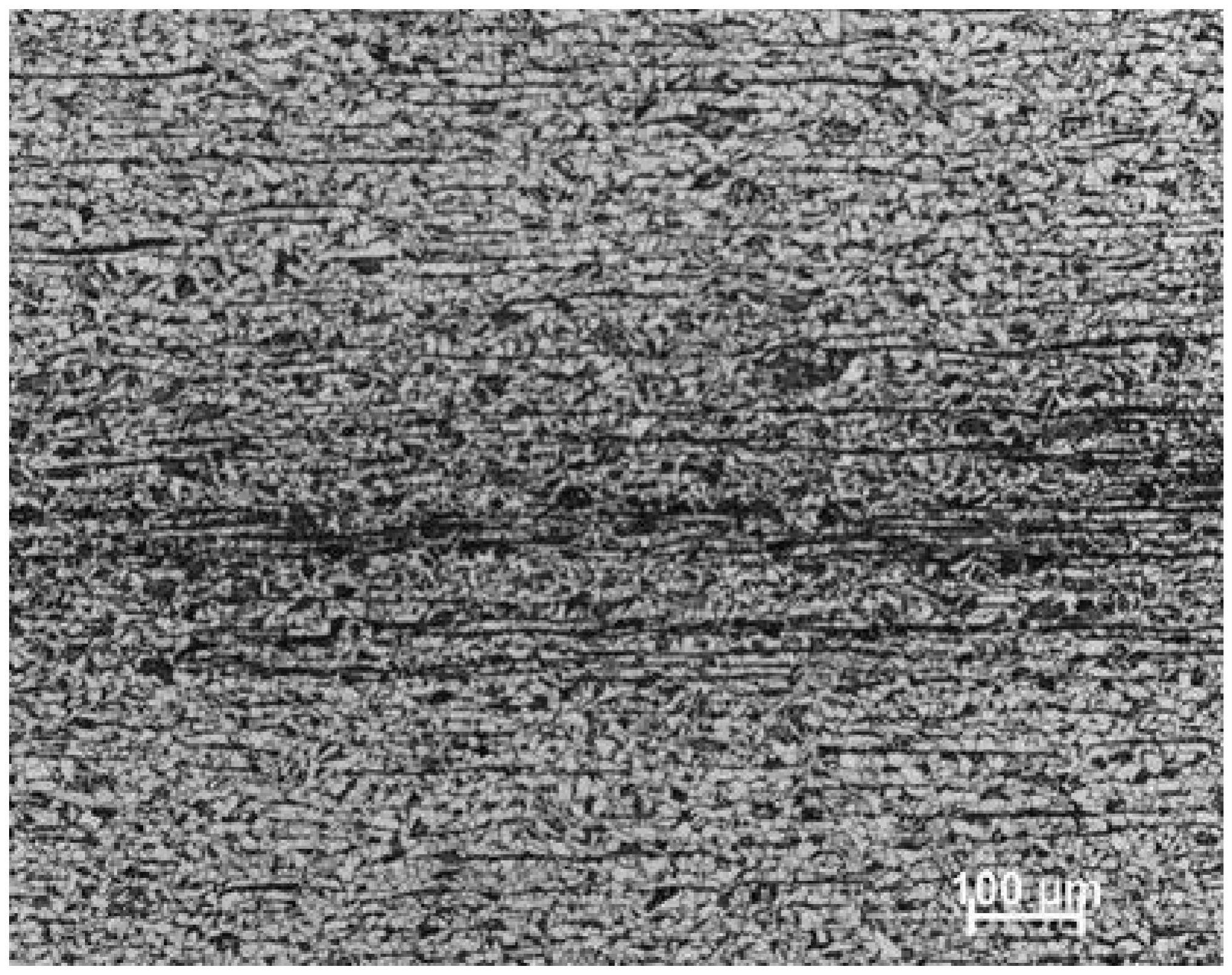

1、钢种asmesa-516/sa-516m_sa516gr70n(hic)是美标抗酸压力容器用板,产品抗氢致裂纹、抗硫化氢应力腐蚀,另称为“双抗”钢,性能优良。用于锅炉和压力容器及其部件的制造。产品规格8-50mm,宽度2000-2500mm,长度70000-150000mm,性能指标如下图1所示,“双抗”钢由于-29℃冲击功要求,通过金相图2、图3观察终轧温度高的部位带状组织连续较严重,而终轧温度低的虽有条带状组织但是无明显连续状分布,较为理想。因此“双抗”钢对终轧温度的要求比较高,终轧温度控制820℃以下。

2、现有技术中专利申请号202210021865.0公开了一种炉卷轧机生产薄规格高强度结构钢板的生产方法,利用炉卷轧机在6-10mm薄规格钢板的轧制过程中,可将钢板卷在炉内保温的优势,降低轧制过程中钢板温降速度,钢板-5℃冲击性能合格,控制钢板终轧温度为820-860℃。现有技术存在的问题只能控制钢板终轧温度820-860℃,保证钢板-5℃冲击性能合格,此专利未明确加热炉各段的加热温度、卷取炉的温度控制精确温度,除鳞道次,卷轧道次、上卷厚度等不够明确,无法控制更低的终轧温度,无法保证-29℃冲击性能合格。因此,需要设计一种基于单机架炉卷轧机卷轧双抗钢的生产方法。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种基于单机架炉卷轧机卷轧双抗钢的生产方法。

2、本发明解决其技术问题所采用的技术方案是:一种基于单机架炉卷轧机卷轧双抗钢的生产方法,所述双抗钢钢板的化学成分按重量百分比计为:c:0.16~0.19%,si:0.2~0.38%,mn:1.15~1.28%,p≤0.01%,s≤0.001%,als:0.02~0.05%,nb:0.01~0.02%,v:0.015~0.025%,o≤0.002%,ca:0.0015~0.003%,ce≤0.41%;

3、生产过程具体包括以下步骤:

4、1)钢坯加热:控制加热温度和在炉时间;

5、2)轧制:分为第一阶段轧制、第二阶段轧制以及控制卷轧参数;

6、3)冷却:控制冷却工序的温度和冷却速度。

7、具体的是,所述步骤1)中的钢坯的厚、宽、长尺寸为150*2290*8240mm;

8、双抗钢钢板的成品厚、宽、长尺寸为8*2200*150000mm。

9、具体的是,所述步骤1)中的钢坯加热工序中加热炉预热段温度950-980℃,一段加热温度1150-1180℃,二段加热温度1200-1250℃,均热段1180-1220℃;

10、加热时间9-12min/cm,出炉温度1170-1240℃,控制除鳞效果,在炉时间140-150min;

11、前、后卷取炉温度900℃。

12、具体的是,所述步骤2)中的第一阶段轧制不限定单双道次,采用最大压下量生产,采用至少2道次压下率>20%。

13、具体的是,所述步骤2)中的第二阶段轧制采用单道次轧制,轧后快速进入acc水冷区域,中间坯厚度55mm,一阶段控温温度1050℃,上卷厚度18mm。

14、具体的是,所述步骤2)中的卷轧的道次为4道次,卷轧第一道次压下量4mm,轧制温度940℃,卷轧第二道次压下量2.8mm,轧制温度880℃,卷轧第三道次压下量2.1mm,轧制温度840℃,卷轧第四道次压下量1mm,轧制温度802℃,除鳞道次1、2、3、5、7道次除鳞。

15、具体的是,所述步骤3)中的冷却工序的开冷温度760-770℃,终冷温度670℃,目标冷却速度15℃/s。

16、本发明具有以下有益效果:

17、本发明设计的基于单机架炉卷轧机卷轧双抗钢的生产方法通过控制坯料长度,成品长度,加热炉炉膛温度各段的精确控制,卷取炉温度精确控制,中间坯厚度,一阶段控温温度,上卷厚度,卷轧道次控制,达到终轧温度820℃以下,满足“双抗”钢由于-29℃冲击功要求。

技术特征:

1.一种基于单机架炉卷轧机卷轧双抗钢的生产方法,其特征在于,所述双抗钢钢板的化学成分按重量百分比计为:c:0.16~0.19%,si:0.2~0.38%,mn:1.15~1.28%,p≤0.01%,s≤0.001%,als:0.02~0.05%,nb:0.01~0.02%,v:0.015~0.025%,o≤0.002%,ca:0.0015~0.003%,ce≤0.41%;

2.根据权利要求1所述的基于单机架炉卷轧机卷轧双抗钢的生产方法,其特征在于,所述步骤1)中的钢坯的厚、宽、长尺寸为150*2290*8240mm;

3.根据权利要求1所述的基于单机架炉卷轧机卷轧双抗钢的生产方法,其特征在于,所述步骤1)中的钢坯加热工序中加热炉预热段温度950-980℃,一段加热温度1150-1180℃,二段加热温度1200-1250℃,均热段1180-1220℃;

4.根据权利要求1所述的基于单机架炉卷轧机卷轧双抗钢的生产方法,其特征在于,所述步骤2)中的第一阶段轧制不限定单双道次,采用最大压下量生产,采用至少2道次压下率>20%。

5.根据权利要求1所述的基于单机架炉卷轧机卷轧双抗钢的生产方法,其特征在于,所述步骤2)中的第二阶段轧制采用单道次轧制,轧后快速进入acc水冷区域,中间坯厚度55mm,一阶段控温温度1050℃,上卷厚度18mm。

6.根据权利要求1所述的基于单机架炉卷轧机卷轧双抗钢的生产方法,其特征在于,所述步骤2)中的卷轧的道次为4道次,卷轧第一道次压下量4mm,轧制温度940℃,卷轧第二道次压下量2.8mm,轧制温度880℃,卷轧第三道次压下量2.1mm,轧制温度840℃,卷轧第四道次压下量1mm,轧制温度802℃,除鳞道次1、2、3、5、7道次除鳞。

7.根据权利要求1所述的基于单机架炉卷轧机卷轧双抗钢的生产方法,其特征在于,所述步骤3)中的冷却工序的开冷温度760-770℃,终冷温度670℃,目标冷却速度15℃/s。

技术总结

本发明涉及冶金技术领域,具体公开了一种基于单机架炉卷轧机卷轧双抗钢的生产方法,双抗钢钢板的化学成分按重量百分比计为:C:0.16~0.19%,Si:0.2~0.38%,Mn:1.15~1.28%,P≤0.01%,S≤0.001%,Als:0.02~0.05%,Nb:0.01~0.02%,V:0.015~0.025%,O≤0.002%,Ca:0.0015~0.003%,CE≤0.41%;生产过程具体包括以下步骤:钢坯加热:控制加热温度和在炉时间;轧制:分为第一阶段轧制、第二阶段轧制以及控制卷轧参数;冷却:控制冷却工序的温度和冷却速度;本发明满足“双抗”钢由于‑29℃冲击功要求。

技术研发人员:梁会印,杜海涛,刘朋,乔松,王杰,王振华,李福平,闫顺璞,李嘉沛,孙鑫远,刘德红,赵海峰,李复磊,韩启彪

受保护的技术使用者:山东钢铁集团日照有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!