一种挤压装置、系统、丝状钎料及其制备方法与流程

本发明涉及钎焊,具体而言,涉及一种挤压装置、系统、丝状钎料及其制备方法。

背景技术:

1、随着钎焊技术的发展,现阶段的钎料更加注重于实现绿色节能、提质减损的目的;从而发展了一系列的药芯钎料、药皮钎料等定比复合钎焊材料,以避免在钎焊过程中,钎料或者钎剂过量而导致原材料的浪费、焊后难清理、焊接质量不理想、钎料长期保存难等一系列问题。

2、基于上述原因,有人提出了钎料、钎剂粉末定比复合混合后挤压成形的思路。但是大多数工艺复杂,工序繁琐,无法实现连续生产。

技术实现思路

1、为解决上述问题,本发明提供一种挤压装置,包括:挤压模具、压头和挤压嘴;挤压模具的一端为挤压部,另一端为挤出部;压头设于挤压部,挤压嘴设于挤出部;挤压模具、压头和挤压嘴共同形成一个用于容纳物料的空腔;挤压装置还包括导流结构,导流结构设于挤出部;其中,导流结构包括上下设置的导流端和固定端;导流端的横截面积的最大值大于固定端横截面积的最大值。

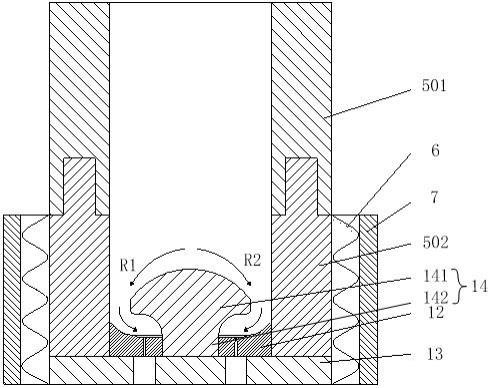

2、采用上述方案的好处在于,由于导流端的横截面积较大,因而导流端和挤压嘴之间可以形成第一空间,待挤压物料在压头的压力作用下,运动至导流端的上表面,并且沿着导流端的表面运动至第一空间,其具体的运动轨迹参见图1中的r1和r2。进而实现了大流变功能,在丝状钎料的制备过程中,有利于引发原料粉末的剪切、拉伸变形,促进原料粉末发生焊合与粉冶合成。

3、另一方面,由于导流结构的设置,可以实现大挤压变形指数;也即挤压模具最宽处与最窄处的横截面积之比较大。具体来说,在挤压模具一般为柱状结构,其横截面积最宽处smax也即其原始的横截面积s0;由于导流结构的设置,在挤压模具中横截面积最窄处smin为s0-导流端的横截面积最大值。作为优选,smax/smin的取值范围为2-5。具有大变形指数的挤压模具具有以下优势::①挤压过程中使粉状钎料、钎剂产生剧烈塑性变形,实现一次挤压多次机械合金化,粉状钎料及钎剂之间产生原子间的结合更加充分,提高粉冶结合强度;②后续挤出的丝材中,钎剂被挤碎且粒度进一步减小,分布更加均匀化;③有利于粉末之间气体的排出,提高丝材致密度。三重因素共同作用下,丝材强度进一步提高。

4、进一步的,挤压嘴上表面和下表面之间的垂直距离为挤压嘴的高度;其中,挤压嘴中心位置的高度小于挤压嘴周缘的高度;和/或,挤压嘴包括多个挤出口,空腔的横截面积s0和多个挤出口的横截面积s2满足:s0/s2>10;其中,每个挤出口围绕导流结构的轴线周向设置;和/或,挤压模具包括上段和下段;下段的外周围设温度控制部,温度控制部包括加热层和保温层;和/或,挤压装置还包括:储料部,和/或,收料部;其中,储料部用于储存物料,并且将物料运输至挤压模具;收料部靠近挤出部,用于收集挤压后的物料。

5、在本技术方案中,挤压嘴采用的是中间低两头高的设计,具体的,挤压嘴上下表面之间的垂直距离为其高度,挤压嘴中心位置的高度小于挤压嘴边缘位置的高度;更具体的,沿着挤压嘴中心想边缘位置延伸的方向,其高度变化趋势如下:保持不变然后逐渐增大。上述设计可以使得原料粉末在变形的时候不容易形成死区;此外,分段式设置的挤压模具中,上段的原料粉末处于低温、低粘度的特性,从而可以减弱粉末的氧化,促进压力向下传递,另一方面也可以保护钎剂。挤压模具下段的原料粉末处于剧烈变形区域,在加热的作用下,呈现高温软化状态,因此有利于原料粉末的塑性。挤压温度与挤压变形指数呈正相关的关系,即挤压变形指数越大,挤压温度越高;此外,为了使得整个工艺流程更加连贯和完整,进一步设置了储料部和收料部。其中,储料部靠近挤压部设置,两者可通过管道连接,一般来说,储料部的容量远大于挤出部内部空腔的容量,以实现长时间的连续生产,避免多次加料带来的麻烦,实现产能的大幅提高。收料部靠近挤出部,具体的,挤压嘴包括多个挤出口,对应的,收料部可以包含多个自动收卷机,用于收卷不同挤出口的丝状钎料。

6、进一步的,沿着远离固定端的方向,导流端依次包括过渡段、直线段和引导段;其中,空腔在水平方向上的横截面积s0与直线段在水平方向上的横截面积s1满足:s0/s1=1.25-2。

7、进一步的,过渡段连接直线段和固定端;过渡段在水平方向上的横截面积沿着远离固定端的方向逐渐增大;和/或,引导段为沿着远离直线段方向凸伸的曲面;和/或,任一个挤出口的轴线和导流结构的轴线之间的距离为d,直线段为半径为r1的圆柱结构,固定端为半径为r2的圆柱结构;其中,r1>d>r2。

8、本技术方案还提供一种挤压系统,包括:密封舱和真空泵;密封舱用于容纳上述技术方案提供的挤压装置;真空泵连接至密封舱。

9、在本技术方案中,挤压系统包括密封舱和真空泵,用于提供一种相对真空的环境。抽真空有利于消除原料粉末的颗粒之间的氧气及其他气体,增大原料粉末的松装密度,降低挤压过程中钎料、钎剂的氧化,减少挤压所得丝材中气孔含量。真空度可以分为高真空和低真空两种,低真空适用于含锌元素的钎料、不易氧化的混合粉末,可以防止锌的挥发及节约抽真空的时间,提高生产效率。高真空适用于易氧化及使用要求高的混合粉末,以提高产品质量。

10、本技术方案还提供一种丝状钎料的制备方法,采用上述技术方案的挤压系统;制备方法包括以下步骤:

11、s10:将原料粉末放置于空腔,将空腔抽真空,并且将挤压模具加热至挤压温度;

12、s20:控制挤压部在第一压力下保持t时间;然后控制挤压部以第一挤压速度将原料粉末挤压成丝状钎料。

13、进一步的,真空环境可分为低真空与高真空,低真空的真空度为1-10pa,高真空的真空度为0.1-1pa。

14、进一步的,原料粉末包括钎料和钎剂;其中,钎剂的粒径小于钎料的粒径;钎剂的粒径为100-325目;钎料的粒径为40-250目。

15、进一步的,第一压力为100-150mpa,t的取值范围为20-30min。

16、在上述方案中,升温的目的是使钎料粉末处于其再结晶温度之上,提高钎料粉末的形变能力,降低挤压所需的压力。保压一段时间有利于消除粉末之间的孔隙,大幅减少压坯中的气孔含量。挤压毛坯的致密度进一步提高,为后续拉拔高质量丝材打下良好基础。通过储料部和收料部的设置可以实现真空环境下丝材的连续性生产,极大提高产能。

17、采用本发明的技术方案后,能够达到如下技术效果:

18、本发明通过将钎料、钎剂混合粉末在真空环境下进行一次大流变大挤压变性指数热挤压成形,实现混合粉末一次挤压多次机械合金化。特殊的挤压模具结构设计有利于提高挤压丝材的强度及生产效率。采用自动喂料机及自动收卷机实现连续性高效生产,极大提高生产效率。制备的丝材中,钎料、钎剂均匀分布,丝材强度较高,便于后续冷加工。由于钎剂被均匀的包裹在钎料中,避免了普通药芯、药皮钎料的漏粉、难保存、成分分布不均匀等问题。该方法实现了连续性高效生产,制备的丝材质量及成本优势明显,具有广阔的市场前景。

技术特征:

1.一种挤压装置,其特征在于,包括:

2.根据权利要求1所述的挤压装置,其特征在于,

3.根据权利要求1所述的挤压装置,其特征在于,

4.根据权利要求3所述的挤压装置,其特征在于,

5.一种挤压系统,其特征在于,包括:

6.一种丝状钎料的制备方法,其特征在于,采用如权利要求5所述的挤压系统;

7.根据权利要求6所述的制备方法,其特征在于,

8.根据权利要求6所述的制备方法,其特征在于,

9.根据权利要求6所述的制备方法,其特征在于,

10.一种丝状钎料,其特征在于,采用如权利要求6-9任一项所述的制备方法制备得到。

技术总结

本发明提供了一种挤压装置、系统、丝状钎料及其制备方法。其中,挤压装置包括:挤压模具、压头和挤压嘴;挤压模具的一端为挤压部,另一端为挤出部;压头设于挤压部,挤压嘴设于挤出部;挤压模具、压头和挤压嘴共同形成一个用于容纳物料的空腔;挤压装置还包括导流结构,导流结构设于挤出部;其中,导流结构包括上下设置的导流端和固定端;导流端的横截面积的最大值大于固定端横截面积的最大值。本发明解决了钎料、钎剂粉末定比复合混合后挤压成形的工艺复杂,工序繁琐,无法实现连续生产的问题。

技术研发人员:王梦凡,龙伟民,张雷,王水庆,路全彬,王鑫华,蒋俊毅,王博

受保护的技术使用者:中国机械总院集团宁波智能机床研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!