一种制备三维阵列结构金属翅片的组合刀具与方法

本发明涉及金属翅片加工领域,尤其涉及一种制备三维阵列结构金属翅片的组合刀具与方法。

背景技术:

1、随着制造工艺和微电子领域的不断进步和创新,芯片的体积越来越小,性能越来越好,集成度也越来越高,这对传热系统提出了更高的要求。

2、传统的二维翅片难以满足当前的散热需求,作为第三代传热系统核心部件的三维翅片相比于二维翅片有着更加优异的散热性能,受到了越来越多学者的重视,对其强化传热性能和制造方法的研究一直是热门话题。

3、常见的阵列结构翅片加工方法有焊接和机械连接加工法、劈切-挤压成形法、切削-挤压成形法等。

4、焊接和机械连接加工法原理,是用高温热处理或机械方法将已制备的翅片安装到基体上,此方法原理简单,但生产效率低,加工成本较高,并且翅片与基体之间接触不紧密,因此制备出的产品散热效果不佳。

5、劈切-挤压成形法,是一种切削和塑形成形的复合加工法,但由于该方法流出通道小,制备的翅片底部厚度较大,结构不佳;切削-挤压成形法可直接在基体的外表面上加工翅片,但也只能制备出二维翅片,且换热效率不高。

6、可见,现有的制备方法虽能制备阵列结构翅片,但存在制造成本高昂、换热效率较低、加工工艺复杂等问题。因此,提出简便且高效的制备三维阵列结构金属翅片的组合刀具和方法是实际且迫切的需求。

7、本发明的目的在于克服上述现有技术的缺点和不足,提供一种制备三维阵列结构金属翅片的组合刀具与方法,以提高切屑回收质量、翅片传热性能,适于产业化应用推广。

8、本发明通过下述技术方案实现:

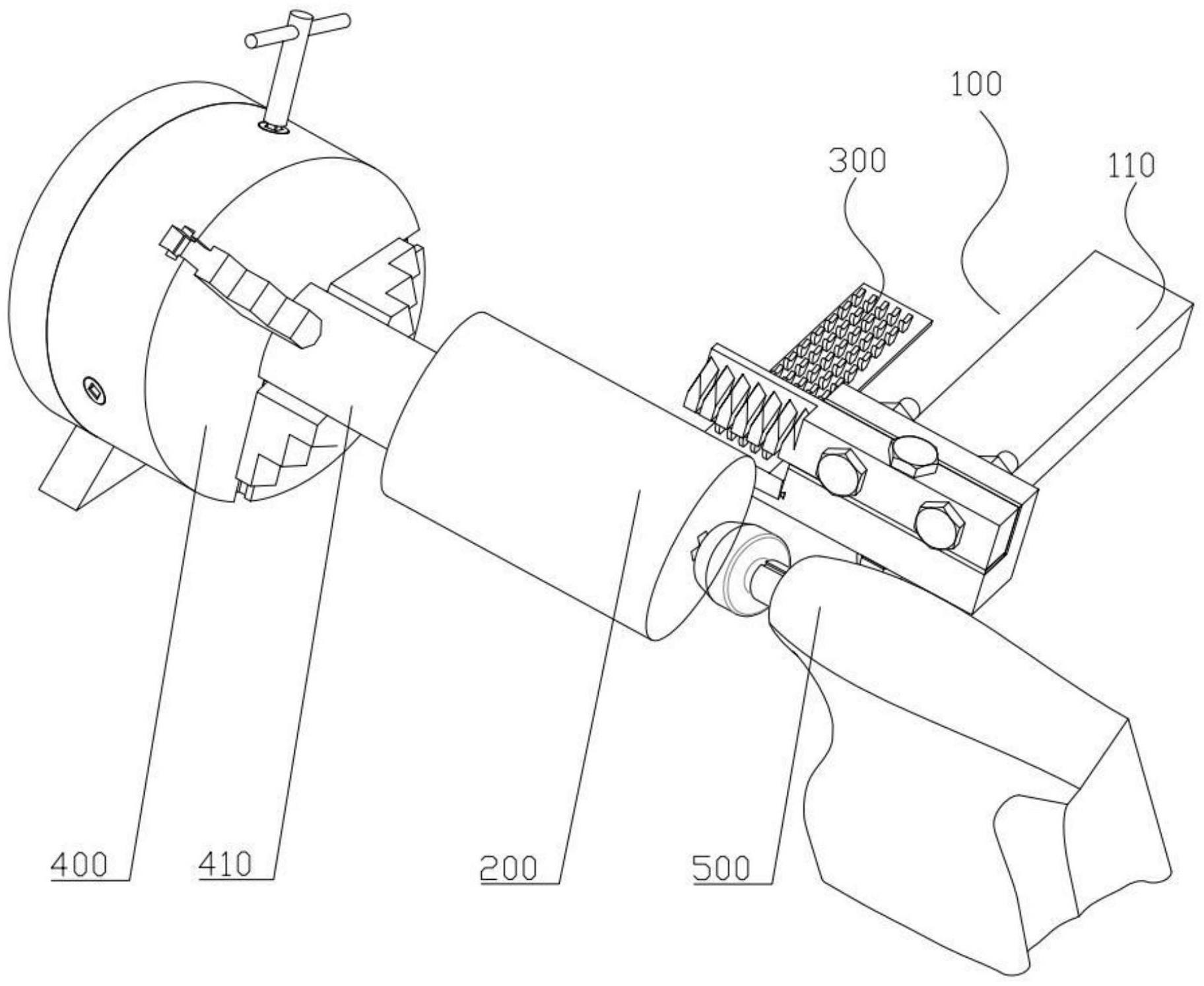

9、一种制备三维阵列结构金属翅片的组合刀具100,包括:刀柄110、犁切刀具120和切削刀具160;所述刀柄110用于对犁切刀具120和切削刀具160进行定位及安装;

10、所述刀柄110包括:上安装槽114、下安装槽117、容纳槽115和刀座111;

11、所述犁切刀具120安装在刀柄110的上安装槽114中,用于对工件200的犁削挤压,在犁槽125处形成翅片雏形;

12、所述犁切刀具120包括:平行阵列排布的犁刀124和犁刀底座122;

13、所述切削刀具160安装在刀柄110的下安装槽117中,用于切割分离所形成的阵列结构,形成底部连续、表面呈背鳍状阵列结构的三维翅片带材;

14、所述切削刀具160包括:前刀面162和切削刃164。

15、所述犁刀124设在犁刀底座122一端,犁刀124是由多个结构相同的单个犁刀构成的一个犁刀阵列,它们平行且等距离排列;其中,单个犁刀124的正面呈双边对称结构,即位于中心线两侧的犁削成形面124a相同;单个犁刀124的侧面,即犁刀124下半部,由犁削成形面124a和塑性变形面124b构成。

16、所述切削刀具160右端侧,设有定位台163;该定位台163与刀柄110的容纳槽115相互契合,嵌入后便于准确定位和固定;

17、所述切削刃164的刃倾角设为0°,其切削方向与犁刀124犁削方向一致。

18、所述犁切刀具120安装在上安装槽114,切削刀具160安装在下安装槽117,这两个安装槽水平表面大小,分别与犁切刀具120和切削刀具160尺寸相适配,开口朝向一致;上下两个安装槽形成的高度差,使犁切刀具120和切削刀具160作业时,互不干扰.

19、所述刀柄110上还设有水平的两个通孔112,是为适配犁切刀具120的两个安装孔123以辅助其装夹,当需要改变犁切深度参数时,可通过在刀柄110和犁切刀具120之间加减垫片140实现;

20、犁切刀具120和切削刀具160的安装步骤:

21、将切削刀具160的定位台163嵌入刀柄110的容纳槽115里,同时刀柄110的两个通孔112与犁切刀具120的两个安装孔123位置对应、刀柄110的上定位孔113和下定位孔116分别与犁切刀具120的第一定位孔121和切削刀具160的第二定位孔161位置对应,随后分别将大螺栓130和小螺栓170穿过犁切刀具120和削刀具160,再用大螺母150和小螺母180旋紧固定,即完成犁切刀具120和切削刀具160的安装。

22、所述切削刀具160前角设为15°,后角为10°,切削刀具160刀尖和犁刀124刀尖之间的高度为0.20mm,也即翅片300底部的厚度。

23、所述犁刀124单体长度为1.00mm,宽度为0.50mm,高度为2.00mm,犁削成形面124a与铅垂面为15°角,塑性变形面124b与铅垂面为30°角,相邻犁刀124的间距为0.50mm,犁槽125的高度为4.00mm。

24、一种制备三维阵列结构金属翅片的方法,包括如下步骤;

25、挤压和流入步骤:

26、完成工件200的装夹后启动车床,操作组合刀具100向工件持续进给,工件的待加工表面被犁刀124犁削挤压,金属堆积并分叉成两部分切屑,其中,一部分切屑向上流动成为废屑,另一部分切屑以小于切削速度的一个初速度流入犁槽125,并逐渐填满整个犁槽125;

27、堆积和拉伸步骤:

28、在犁槽125中,金属受到来自通道内壁的摩擦力作用,同时其底部承受源于上下两部分金属分界处的剪应力,随着金属的持续堆积,当所受的剪应力大于摩擦力时,金属将水平拉伸并在分界处产生裂纹;

29、颈缩和断裂步骤:

30、随着犁切过程继续进行,金属的拉应力持续增加,一旦达到强度极限时,金属沿剪切面发生颈缩和断裂,当金属流出犁槽125后,由于摆脱了摩擦力,其垂直方向分力增大,分界处上方金属沿着斜上方延伸,其高度再次增大;

31、撕裂和外流步骤:

32、裂纹起源于延伸部分金属和底层金属的交界处,即翅片雏形的顶部,然后扩展至翅片根部320,由于翅片根部320终止了裂纹扩展,这时翅片根部翅片根部320受到的阻碍被释放,水平外流发生,形成了一个呈背鳍状结构310,当犁切刀具120继续对工件200的端面进给切削时,会产生新的金属堆积,并形成下一个背鳍状结构310,切削刀具160的切削刃164用于切割分离所形成的三维阵列结构与其相连的底部,故底部连续、表面为背鳍状阵列结构的翅片300。

33、在开始切削工件200之前,还包括一个准备工序:仅安装切削刀具160在刀柄110的下安装槽117上,用小螺栓170和小螺母180旋紧后,将切削刃164对准工件200的中心位置,切削方向与工件200轴向垂直,手动操作溜板箱,来回反复进给数次,利用切削刃164磨平工件表面的不平整部分。

34、所述工件200为圆柱形金属件,其一侧的中心开有圆形槽,直径与三爪卡盘400上的夹紧辊子410相同,以嵌入定位,另一侧用车床上的顶尖装置500卡紧。

35、本发明相对于现有技术,具有如下的优点及效果:

36、1、本发明实现了“一刀两用”,犁刀为平行且等距离排列,从正面看单个犁刀为双边对称设计,这能使两侧的挤压力和摩擦力互相抵消,使其受力平衡;从侧面看,犁刀的下半部分由犁削成形面和塑性变形面构成,先是犁削成形面分裂并挤压金属,使其沿塑性变形面流动,而后塑性变形面迫使金属发生塑性变形,形成特定的初始结构。

37、2、本发明刀柄设计为阶梯状,既可有效承受刀具进给过程中的进给力和摩擦力,也能保证切削过程中刀具之间的互不干扰;为适应多种不同机床的使用,其刀座设计为长方体块状,既能承载较大的力矩,也便于不同条件下的装夹。

38、3、本发明为了便于实现切削刀具和刀柄更好的定位和固定,在切削刀体右侧设有一特定形状的定位台,刀柄相对位置也开有一形状契合的容纳槽,嵌入后便可迅速定位;此外,切削刀体的前刀面始于切削刃,并成一定角度延伸,其与犁刀之间的距离设置为逐渐增大后保持不变,以预留足够的高度防止翅片结构被破坏。

39、4、本发明为了便于实现参数的方便快速调整,刀柄的两个安装槽分别开有两个中心定位孔,犁切刀具和切削刀具也相应设有两个通孔,当需要改变刀具前角等参数时,只需拆除螺母螺栓进行换刀即可;刀柄还设有水平的两个通孔,当需要改变犁切深度等参数时,通过在刀柄和犁切刀具之间加减垫片便可完成。

40、5、本发明的背鳍状阵列结构金属翅片制备工艺简便易行,构思巧妙,并且操作便捷,运用了差速挤压原理,即犁切刀具外延伸段金属的速度高于犁槽底部金属的速度,出现了一个速度差,通过挤压流入、堆积拉伸、颈缩断裂、撕裂外流四个步骤,成型底部连续、表面为背鳍状阵列结构的金属翅片。

41、6、本发明所制备的背鳍状阵列结构金属翅片,其材料种类不受限制,可根据实际需求选择,如铝及其合金、纯铜等;此外,工件的尺寸参数也可由需求任意选择。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!