带钢板形评价方法、装置、介质及冷轧机组与流程

所属的技术人员能够理解,本技术的各个方面可以实现为系统、方法或程序产品。因此,本技术的各个方面可以具体实现为以下形式,即:完全的硬件实施方式、完全的软件实施方式(包括固件、微代码等),或硬件和软件方面结合的实施方式,这里可以统称为“电路”、“模块”或“系统”。下面参照8来描述根据本技术的这种实施方式的冷轧机组600。图8显示的冷轧机组600仅仅是一个示例,不应对本技术实施例的功能和使用范围带来任何限制。如图8所示,冷轧机组600以通用计算设备的形式表现。冷轧机组600的组件可以包括但不限于:上述至少一个处理单元610、上述至少一个存储单元620、连接不同系统组件(包括存储单元620和处理单元610)的总线630。其中,所述存储单元存储有程序代码,所述程序代码可以被所述处理单元610执行,使得所述处理单元610执行本说明书上述“实施例方法”部分中描述的根据本技术各种示例性实施方式的步骤。存储单元620可以包括易失性存储单元形式的可读介质,例如随机存取存储单元(ram)621和/或高速缓存存储单元622,还可以进一步包括只读存储单元(rom)623。存储单元620还可以包括具有一组(至少一个)程序模块625的程序/实用工具624,这样的程序模块625包括但不限于:操作系统、一个或者多个应用程序、其它程序模块以及程序数据,这些示例中的每一个或某种组合中可能包括网络环境的实现。总线630可以为表示几类总线结构中的一种或多种,包括存储单元总线或者存储单元控制器、外围总线、图形加速端口、处理单元或者使用多种总线结构中的任意总线结构的局域总线。冷轧机组600也可以与一个或多个外部设备1200(例如键盘、指向设备、蓝牙设备等)通信,还可与一个或者多个使得用户能与该冷轧机组600交互的设备通信,和/或与使得该冷轧机组600能与一个或多个其它计算设备进行通信的任何设备(例如路由器、调制解调器等等)通信。这种通信可以通过输入/输出(i/o)接口650进行。并且,冷轧机组600还可以通过网络适配器660与一个或者多个网络(例如局域网(lan),广域网(wan)和/或公共网络,例如因特网)通信。如图所示,网络适配器660通过总线630与冷轧机组600的其它模块通信。应当明白,尽管图中未示出,可以结合冷轧机组600使用其它硬件和/或软件模块,包括但不限于:微代码、设备驱动器、冗余处理单元、外部磁盘驱动阵列、raid系统、磁带驱动器以及数据备份存储系统等。通过以上的实施方式的描述,本领域的技术人员易于理解,这里描述的示例实施方式可以通过软件实现,也可以通过软件结合必要的硬件的方式来实现。因此,根据本技术实施方式的技术方案可以以软件产品的形式体现出来,该软件产品可以存储在一个非易失性存储介质(可以是cd-rom,u盘,移动硬盘等)中或网络上,包括若干指令以使得一台计算设备(可以是个人计算机、服务器、终端装置、或者网络设备等)执行根据本技术实施方式的方法。此外,上述附图仅是根据本技术示例性实施例的方法所包括的处理的示意性说明,而不是限制目的。易于理解,上述附图所示的处理并不表明或限制这些处理的时间顺序。另外,也易于理解,这些处理可以是例如在多个模块中同步或异步执行的。应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围执行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

背景技术:

1、冷轧产品规格不断向宽、薄方向发展,为提高生产效率,要求后面工序的连退机组和镀锌机组有较高的生产速度。但带钢在连轧机组和镀锌机组常因板形问题发生跑偏,当跑偏超过一定程度时,只能对连轧机组和镀锌机组采取降速方式,使带钢跑偏逐渐纠正,造成带钢在炉内的停留时间增加,导致带钢再结晶过程延长,带钢晶粒粗大,影响产品性能。如果冷轧带钢的板形质量偏差严重,则会导致带钢在连轧机组和镀锌机组跑偏超过极值,产生断带等恶性生产事故。

技术实现思路

1、本技术的目的在于提供一种带钢板形评价方法、装置、介质及冷轧机组,本技术可以评价带钢经冷轧后的不对称性,方便后续工序针对该带钢做出对应的生产调整以提高冷轧带钢的整体生产效率。

2、本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

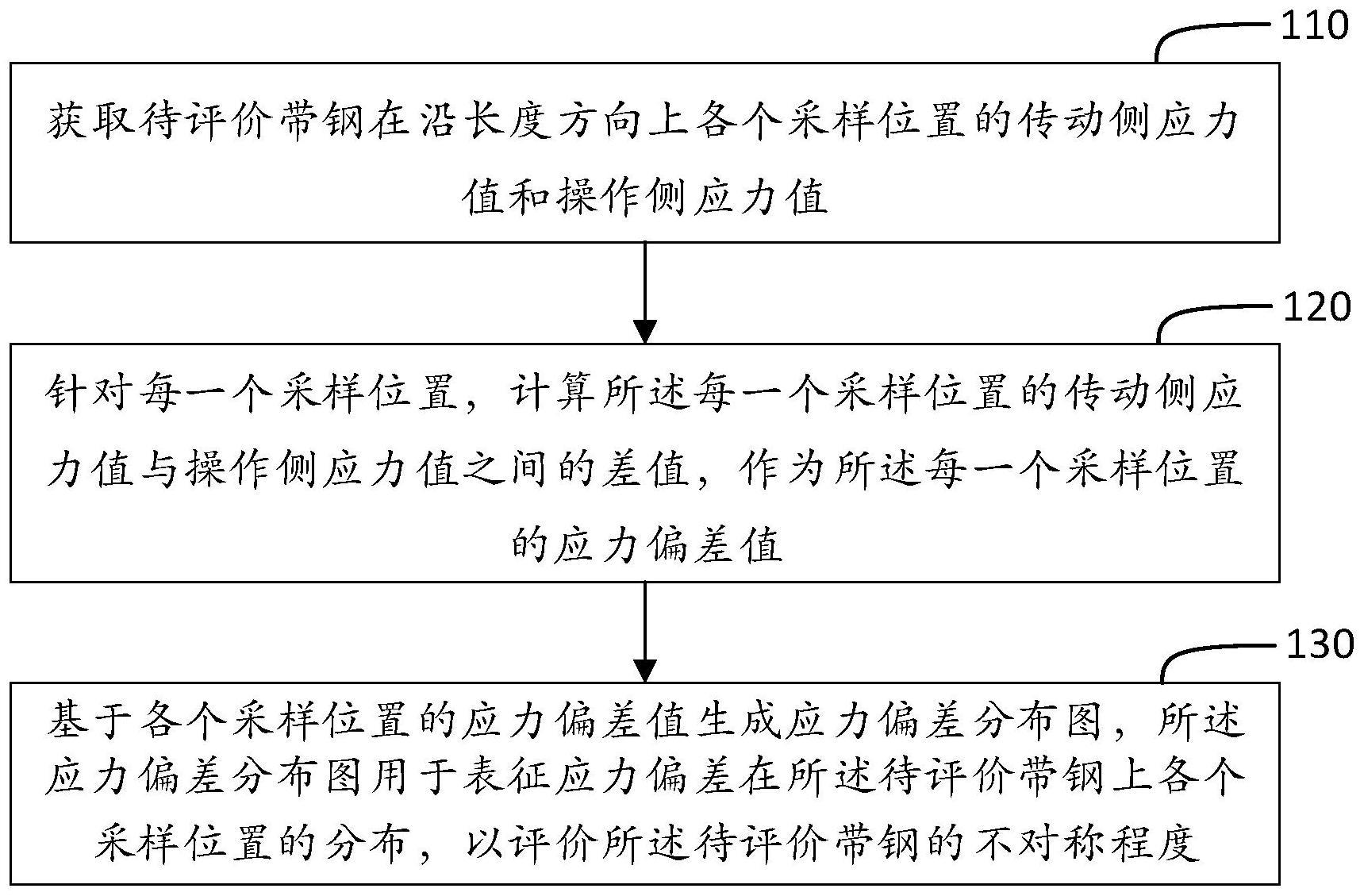

3、根据本技术实施例的一个方面,提供了一种带钢板形评价方法,所述方法包括:获取待评价带钢在沿长度方向上各个采样位置的传动侧应力值和操作侧应力值;针对每一个采样位置,计算所述每一个采样位置的传动侧应力值与操作侧应力值之间的差值,作为所述每一个采样位置的应力偏差值;基于各个采样位置的应力偏差值生成应力偏差分布图,所述应力偏差分布图用于表征应力偏差在所述待评价带钢上各个采样位置的分布,以评价所述待评价带钢的不对称程度。

4、在本技术的一个实施例中,基于前述方案,在获取待评价带钢在沿长度方向上各个采样位置的传动侧应力值和操作侧应力值之前,所述方法还包括:在待评价带钢通过板形辊的过程中,按预设时间间隔,在各个时间点测量待评价带钢沿宽度方向的多个板形应力值,得到各个时间点对应的板形应力值集合;针对每一个板形应力值集合,通过待评价带钢沿宽度方向中心线将所述每一个板形应力值集合划分为传动侧应力值集合和操作侧应力值集合;分别对所述传动侧应力值集合中的板形应力值和所述操作侧应力值集合中的板形应力值求和,以分别作为对应采样位置的传动侧应力值和操作侧应力值。

5、在本技术的一个实施例中,基于前述方案,在基于各个采样位置的应力偏差值生成应力偏差分布图之前,所述方法还包括:对每个采样位置的应力偏差值进行归一化处理,以满足各采样位置的应力偏差值在[-1~1]区间内。

6、在本技术的一个实施例中,基于前述方案,通过如下公式对每个采样位置的应力偏差值进行归一化处理:

7、

8、其中,y为任意一个采样位置归一化后的应力偏差值,x为任意一个采样位置归一化前的应力偏差值,xmin为所述待评价带钢归一化前最小的应力偏差值,xmax为所述待评价带钢归一化前最大的应力偏差值,ymin为归一化后的最小区间边界,取值-1,ymax为归一化后的最大区间边界,取值1。

9、在本技术的一个实施例中,基于前述方案,在基于各个采样位置的应力偏差值生成应力偏差分布图之后,所述方法还包括:按预设分割长度,对所述应力偏差分布图进行分割,得到多个应力偏差分布区间;针对每一个应力偏差分布区间,计算所述每一个应力偏差分布区间内最大应力偏差值与最小应力偏差值之间的差值,作为所述每一个应力偏差分布区间的区间极差值;将所述多个应力偏差分布区间中区间极差值大于预设极差值的应力偏差分布区间标记为不合格区间;在所述应力偏差分布图中显示所述不合格区间的分布位置。

10、在本技术的一个实施例中,基于前述方案,在将所述多个应力偏差分布区间中区间极差值大于预设极差值的应力偏差分布区间标记为不合格区间之后,所述方法还包括:统计不合格区间的数量,并计算不合格区间的数量与应力偏差分布区间的总数量之间的比值;如果不合格区间的数量与应力偏差分布区间的总数量之间的比值超过预设比值,则判定所述待评价带钢不合格。

11、在本技术的一个实施例中,基于前述方案,所述预设分隔长度与待评价带钢的长度呈正相关。

12、根据本技术实施例的一个方面,提供了一种带钢板形评价装置,所述装置包括:获取单元,被用获取待评价带钢在沿长度方向上各个采样位置的传动侧应力值和操作侧应力值;计算单元,被用于计算每一个采样位置的传动侧应力值与操作侧应力值之间的差值,作为所述每一个采样位置的应力偏差值;制图单元,被用于基于各个采样位置的应力偏差值生成应力偏差分布图,所述应力偏差分布图用于表征应力偏差在所述待评价带钢上各个采样位置的分布,以评价所述待评价带钢的不对称程度。

13、根据本技术实施例的一个方面,提供了一种计算机可读存储介质,所述计算机可读存储介质中存储有至少一条程序代码,所述至少一条程序代码由处理器加载并执行以实现如上述实施例中所述的方法所执行的操作。

14、根据本技术实施例的一个方面,提供了一种冷轧机组,所述冷轧机组包括一个或多个处理器和一个或多个存储器,所述一个或多个存储器汇总存储有至少一条程序代码,所述至少一条程序代码由所述一个或多个处理器加载并执行以实现如上述实施例中所述的方法所执行的操作。

15、在本技术实施例的技术方案中,获取带钢各个采样位置的传动侧应力值和操作侧应力值。并针对每一个采样位置,计算每一个采样位置的传动侧应力值与操作侧应力值之间的差值并作为每一个采样位置的应力偏差值。以应力偏差值表征每一个采样位置的不对称程度,不对称程度越高则越大的概率产生板形缺陷,从而影响后续工序中带钢发生偏移的概率。基于各个采样位置的应力偏差值生成应力偏差分布图,应力偏差分布图表征带钢在各个采样位置的应力偏差分布,通过整体观察了解整个带钢的不对称程度及可以细节分析局部位置带钢的不对称程度,可以预测带钢的跑偏位置及跑偏程度,从而可以提前调整后续工序的生产控制,减低后续工序降速及停机的风险,能有效提高带钢整体的生产效率及生产质量。

16、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

- 还没有人留言评论。精彩留言会获得点赞!