端面设有环形凹槽的薄壁零件的加工方法与流程

本发明涉及轻质合金制造,尤其涉及一种端面设有环形凹槽的薄壁零件的加工方法。

背景技术:

1、大型镁合金薄壁类零件在航空领域有着广泛需求,由于无法焊接加工且铸造工艺的尺寸难以满足精度要求,因而目前轻质合金中空零件的生产以机床加工为主(车、铣等)。

2、针对高精密度大型镁合金薄壁类零件,一种常见的加工方式是:将铸造成型的大型镁合金毛坯进行机床精加工获得更为精确的内部结构和尺寸;由于薄壁零件从外侧壁夹合容易导致零件变形,针对薄壁零件机床加工固定模具常采用在零件空腔内部支撑固定方式,一方面:此类模具固定挤占零件内腔空间,尤其影响针对零件内壁的精细加工,例如铣加工;另一方面,薄壁类零件在零件径向加工时易产生震颤,现有模具缺陷决定只能在待加工零件轴向一端固定,在另一端留有用于车床主轴进出开口端,导致开口端缺少模具固定导致震颤尤为严重,严重影响设备的加工精度;同时,针对大型镁合金薄壁类零件,由于径向截面曲率减小,零件侧壁的震颤现象更为严重。

3、目前市场上急需一种大型镁合金薄壁类零件的加工设备和加工方法,解决大型镁合金薄壁类零件加工时固定和因震颤导致加工精度降低问题。除此之外,镁合金材料精加工时,由于走刀速度慢,镁合金容易氧化甚至燃烧,镁合金加工始终存在严重的安全隐患;走刀速度过快,由于刀具和镁合金接触不稳定性增加,进一步加剧震颤;因而亟需对现有技术中镁合金机床加工工艺进行改进。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种端面设有环形凹槽的薄壁零件的加工方法,用以解决现有技术问题中模具固定稳定性差、容易震颤和镁合金加工安全性差等问题中的至少一个。

2、本发明的目的主要是通过以下技术方案实现的:

3、本发明提供了一种端面设有环形凹槽的薄壁零件的加工方法,包括:

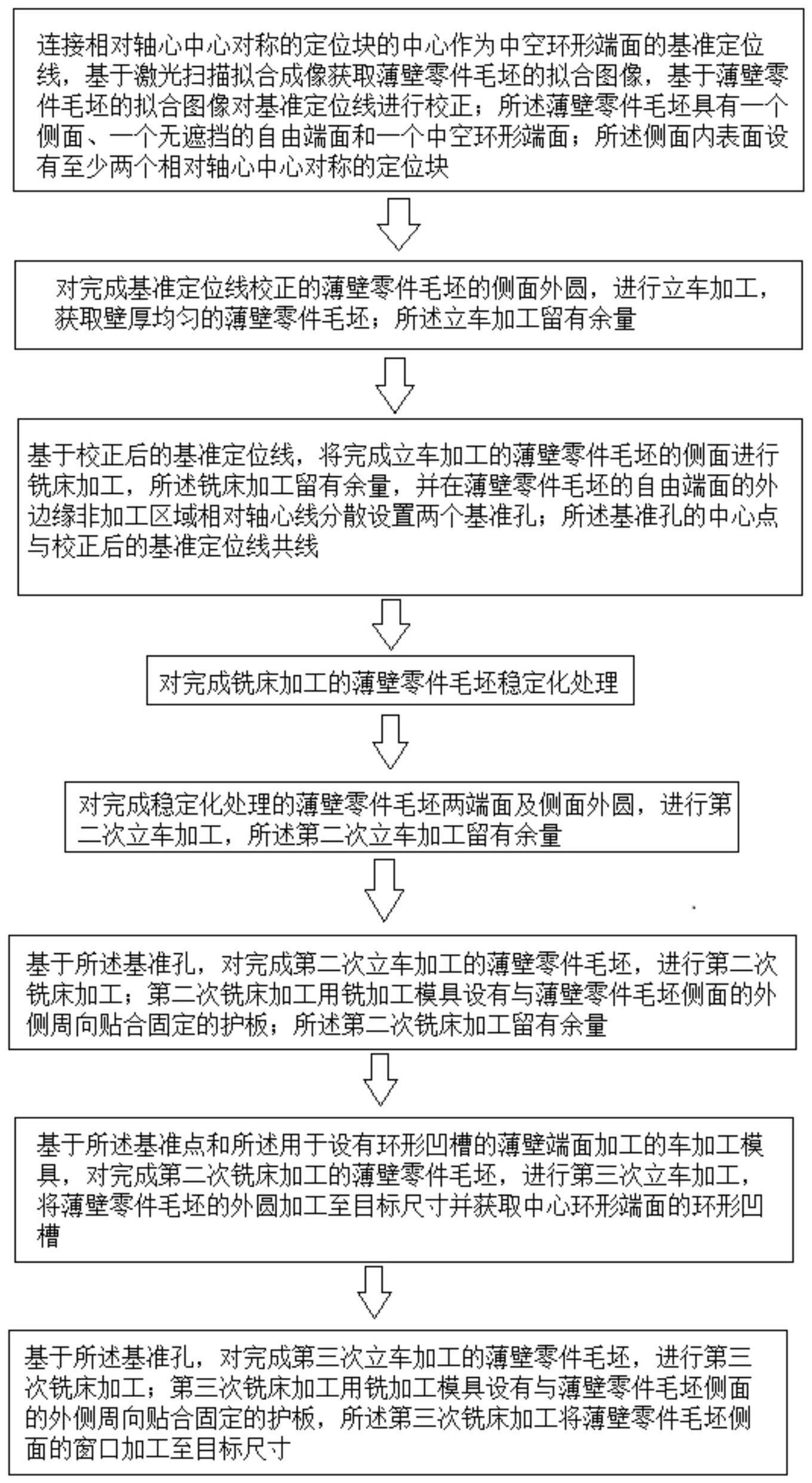

4、连接相对轴心中心对称的定位块的中心作为中空环形端面的基准定位线,基于激光扫描拟合成像获取薄壁零件毛坯的拟合图像,基于薄壁零件毛坯的拟合图像对基准定位线进行校正;所述薄壁零件毛坯具有一个侧面、一个无遮挡的自由端面和一个中空环形端面;所述侧面内表面设有至少两个相对轴心中心对称的定位块;

5、对完成基准定位线校正的薄壁零件毛坯的两端面及侧面外圆,进行立车加工,获取壁厚均匀的薄壁零件毛坯;所述立车加工留有余量;

6、基于校正后的基准定位线,将完成立车加工的薄壁零件毛坯的侧面进行铣床加工,所述铣床加工留有余量,并在薄壁零件毛坯的自由端面的外边缘非加工区域相对轴心线分散设置两个基准孔;所述基准孔的中心点与校正后的基准定位线共线;

7、对完成铣床加工的薄壁零件毛坯稳定化处理;

8、对完成稳定化处理的薄壁零件毛坯两端面及侧面外圆,进行第二次立车加工,所述第二次立车加工留有余量;

9、基于所述基准孔,对完成第二次立车加工的薄壁零件毛坯,进行第二次铣床加工;所述第二次铣床加工留有余量;

10、基于所述基准点和所述用于设有环形凹槽的薄壁端面加工的车加工模具,对完成第二次铣床加工的薄壁零件毛坯,进行第三次立车加工,将薄壁零件毛坯的外圆加工至目标尺寸并获取中心环形端面的环形凹槽;

11、基于所述基准孔,对完成第三次立车加工的薄壁零件毛坯,进行第三次铣床加工;所述第三次铣床加工将薄壁零件毛坯侧面的窗口加工至目标尺寸。

12、优选的,所述基于激光扫描拟合成像获取薄壁零件毛坯的拟合图像,具体方法为:利用薄壁零件毛坯内外表面密布的传感器作为数据采样点,利用激光扫描获取传感器在空间坐标系坐标,根据传感器空间坐标信息拟合出薄壁零件毛坯的三维图像。

13、优选的,所述所述基于薄壁零件毛坯的拟合图像对基准定位线进行校正,包括:

14、s101:利用激光扫描拟合成像软件,将零件毛坯的拟合图像和薄壁零件毛坯理论图像的轴心线重合,对零件毛坯径向截面各区域厚度进行对比,自动获取偏差并根据偏差大小进行颜色标识;

15、s102:若各径向截面偏差小于等于阈值δ1,不做任何调整,基准定位线完成校正;

16、若各径向截面偏差大于阈值δ1,调整薄壁零件毛坯的理论图像的轴心线的位置,直至各径向截面偏差小于等于阈值δ1,记录空间坐标系中轴心线的位置变化数值△(x,y,z);

17、s103:构建和零件毛坯的拟合图像和薄壁零件毛坯理论图像相同空间坐标系,在该坐标系内将零件毛坯的轴心线,按照△(x,y,z)变化获取校正后零件毛坯的轴心线坐标;

18、s104:在零件毛坯的定位块中心所在径向平面内,连接任一定位块中心和校正后零件毛坯的轴心线,将二者连线作为校正后基准定位线,完成基准定位线校正。

19、优选的,所述立车加工,包括以下步骤:

20、s201:将固定后的薄壁零件毛坯,选取立车加工加工量的1/4~1/2,进行试加工,获取试加工毛坯样品;

21、s202:检测试加工毛坯样品绕校正后零件毛坯的轴心线旋转的偏心度;

22、s203:对偏心度进行判断;

23、若偏心度小于阈值δ2,则进行车加工;

24、若偏心度大于阈值δ2,则重复s101-s104再次校正零件毛坯的轴心线,直至偏心度小于阈值。

25、优选的,所述进行铣床加工,包括:通过获取零件毛坯侧面窗口中心、轴心线连线与校正后的基准定位线的夹角,并以该夹角计算加工相邻窗口时,零件毛坯及其连接的旋转平台的旋转角度。

26、优选的,所述进行铣床加工,包括:

27、s301:将窗口的中心在其所在径向平面内与零件毛坯轴心连线,通过角度测量设备获取该连线与加工基准线夹角α,将窗口案基于窗口的相邻顺序编号为顺序,依次编号为第一窗口,…,第n窗口,对应的夹角α编号为α1,…,αn;

28、s302:计算任意相邻窗口与加工基准线夹角的差值△α,作为相邻窗口加工时,零件毛坯及其连接的旋转平台的旋转角度;其中,△α满足:△α=αk-αk-1,k≤n。

29、优选的,所述基准孔利用机床开孔设备获得,插入定位销钉对基准孔位置校正,包括:

30、s311:在垂直水平面方向设置第一坐标轴,以机床旋转平台的旋转轴线为第二坐标轴,在水平面内垂直于第一坐标轴、第二坐标轴的方向设立第三坐标轴,构建空间坐标系;

31、s312:选取其中一个基准孔的定位销钉作为第一定位销钉,在机床主轴设置百分表与第一定位销钉侧面最高处接触,记录百分表读数;

32、s313:选取其中另一个基准孔的定位销钉作为第二定位销钉,利用机床旋转平台的自身刻度旋转180°,保持机床主轴在第一坐标轴、第二坐标轴的坐标不变在第二定位销钉侧面最高处接触,记录百分表读数;

33、s314:基于两次百分表读数对基准孔进行校正;

34、若两次百分表读数小于阈值δ3,则判断基准孔设置满足要求;

35、若两次百分表读数大于阈值δ3,则基于校正后的基准定位线在原有基准孔进行扩孔,选用匹配的定位销钉重复s312-s313,直至两次百分表读数小于阈值。

36、优选的,所述第三次铣加工中在铣加工过程,还包含利用测量设备对侧面各处壁厚进行检测步骤。

37、优选的,所述薄壁零件毛坯的立车加工过程包含使用风冷气流对薄壁零件毛坯降温冷却。

38、优选的,所述零件毛坯的立车加工进给量满足:第一次立车加工:0.4mm/r~0.6mm/r;第二次立车加工:0.4mm/r~0.6mm/r;第三次立车加工:0.2mm/r~0.4mm/r。

39、与现有技术相比,本发明至少可实现如下有益效果之一:

40、(1)本发明采用特制的立车加工模具和铣加工模具加工端面设有环形凹槽的薄壁零件,采用“粗加工-半精加工-精加工”的加工方式,减少了薄壁材料累积应力导致的变形和机械损害,提高了加工精度;其中,每次加工均包含一次铣加工和一次车加工,本发明采用立车加工模具对薄壁零件的侧壁外圆逐渐车薄处理,侧壁刚性逐渐减弱,在后续铣加工中通过在铣加工模具设置护板,提高了薄壁零件毛坯侧面的刚度,护板在薄壁零件毛坯铣加工时,可以为径向两个方向提供支撑力,从而减少径向两个方向的震颤和变形;同时为了应对薄壁零件的侧壁刚性下降,避免侧壁在立车加工时变形,本发明在车加工模具中设置内部支撑结构、外部支撑结构将第二端面固定,保证了侧面铣加工窗口等结构的尺寸精度。

41、(2)本发明通过在铸造出的薄壁零件毛坯的内侧面设有定位块,以定位块中心在径向平面连线作为第一次立车工艺中基准,可以在满足精度要求基础上大大减少了后续工序机床找正调零的工作量;并进一步利用定位块和旋转轴心线校正位置确定加工基准定位线;进一步在利用加工基准定位线端面上设置基准孔作为原始基准的传递媒介,保证了基准的延续,提高了加工精度。

42、(3)本发明采用激光扫描成像技术,初步判定各段铸件壁厚情况,确定旋转轴心线校正位置,基于校正后轴心线对加工基准线调整协调各加工部位壁厚尺寸,尽可能使零件在加工前壁厚均匀,以保证各面加工余量均匀,壁厚均匀满足要求,在保证基准划线精度同时大大减少了后续工序机床找正调零的工作量。

43、(4)本发明根据加工部位的不同,采用分区域进行加工,将圆弧面进行分割,然后在各个分割区域中规划加工轨迹逐个窗口进行加工,而不是固定薄壁零件毛坯,控制刀具运动,减少了刀具运动位移,避免因另刀具悬伸过长引起的加工震颤,从而保证加工精度,提升加工效率。

44、(5)本发明在对定位基准线和轴心校正后的毛坯,通过立车加工去除铸造过程变形和精度误差,使得毛坯的转动轴心与其端面几何中心重合,结合定位基准线为下一步加工提供了基准。

45、(6)本发明通过在车加工模具中设置内部支撑结构、外部支撑结构,通过第二压板为薄壁零件提供在第二压板、第二底部固定件之间收紧压合的力,内部支撑结构、第二底部固定件为第二端面提供由薄壁零件内部向外部的支撑力,这两个相反方向的力使得第二压片受力平衡,实现第二端面固定,并减少车加工刀具加工时第二端面的变形和震颤,提高了加工精度。

46、(7)本发明通过在车加工模具外部支撑结构设置连接压板、外部支撑杆、第二拉杆可以实现对薄壁零件边角稳定的压合固定,而不必像现有技术采用经过第二端面中心区域的长型连接压板,因而也改善了现有技术中薄壁件固定模具对车床刀具加工干扰的缺陷。

47、(8)本发明通过在铣加工模具中设置第一压板、第一底部固定件、第一拉杆和护板,在实现对薄壁零件压合固定的同时,大大减少了侧面加工时震颤对加工精度的不良影响;改善了现有技术中对薄壁零件侧面由内至外加工易震颤、加工精度差的缺陷。

48、(9)本发明将护板通过第一拉杆径向固定,并与侧面周向环绕压合,提高了薄壁零件毛坯侧面的刚度,使得铣加工刀具对第一凹槽加工时,护板为侧面提供周向支撑力,该支撑力与铣加工刀具施力方向相反,因而使得薄壁零件毛坯稳定,不容易发生由外至内的震颤或变形;一方面,护板侧面及护板的圆拱形结构可以有效分散铣加工刀具的施力;另一方面,护板为侧面提供周向支撑力,是护板在其与侧面接触各点均匀施力,因而可以防止局部应力集中导致的薄壁零件毛坯侧面变形;因而,护板在薄壁零件毛坯铣加工时,可以为径向两个方向提供支撑力,从而减少径向两个方向的震颤和变形。

49、(10)本发明通过设置护板的底部与第一底部固定件固定连接,护板的侧面与薄壁零件毛坯侧面贴合连接,可以将铣加工时加工区域的噪音通过第一底部固定件传递至机床,减少噪音向空气中传播,降低环境噪声。

50、(11)本发明通过在护板设置通孔,便于铣加工对各区域壁厚进行监测;同时,通孔提高了侧面加工时通风散热,有利于防止毛坯加工面过热,造成的变形甚至毛坯件损坏和燃烧。

51、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!