一种大直径钢管桩桩内切割设备及切割方法与流程

本技术涉及钢管桩切割领域,尤其是涉及一种大直径钢管桩桩内切割设备及切割方法。

背景技术:

1、在水运工程的施工过程中,往往会在水下地基中插设大直径钢管桩,再在将钢管桩内的淤泥和水体从钢管桩内抽出,直至淤泥上表面低于目标的切割位置时便会利用电氧切割等方式在大直径钢管桩的内壁进行切割,在切割的过程中,利用吊机吊住大直径钢管桩的上部以避免在切割完成后钢管桩的上部突然下降以造成不必要的损失。

2、目前,常用的切割方式有电氧切割,即工作人员手持切割工具利用氧气燃烧时产生的高热量对钢管桩的内壁进行融化,进而实现切割,但是在待切割节段的直径为6.6m的钢管桩桩内进行切割时,由于切割轨迹的长度能够达到约20m,所以如果仅靠工作人员以手持切割工具的方式对钢管桩的内壁进行切割时,工作人员的手臂在长时间保持同一姿势对钢管桩的内壁进行切割容易出现疲劳,从而影响切割的质量。

技术实现思路

1、为了提高对大直径钢管桩的切割质量,第一方面,本技术提供一种大直径钢管桩桩内切割设备。

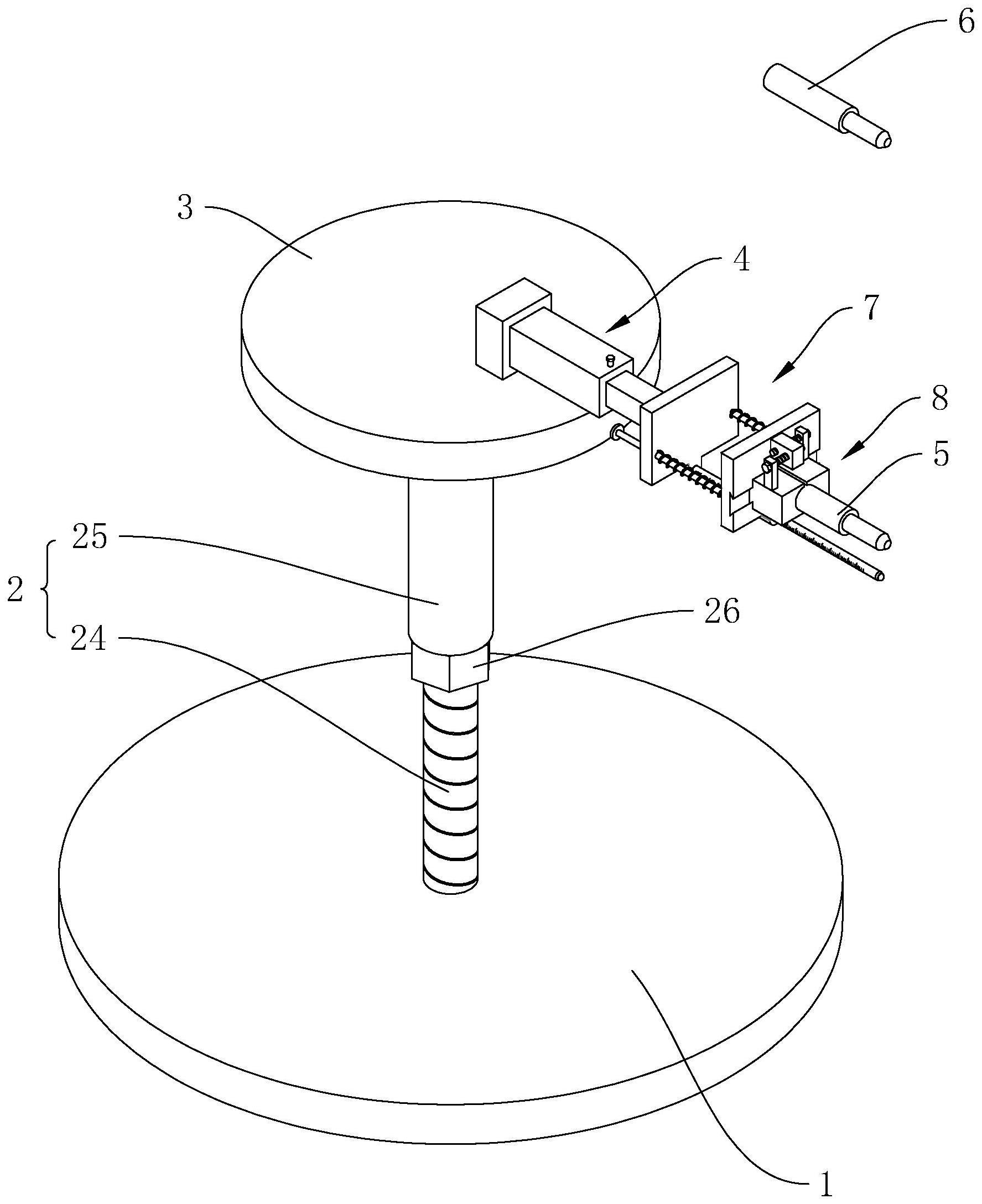

2、本技术提供的一种大直径钢管桩桩内切割设备采用如下的技术方案:

3、包括底座、升降杆、转动盘、伸缩连接杆、切割件一、切割件二、切割补偿组件以及夹持组件,升降杆的一端安装在底座上,升降杆的另一端与转动盘连接,转动盘在升降杆上可绕升降杆的轴线转动,伸缩连接杆的一端安装在转动盘上,伸缩连接杆的另一端与切割补偿组件连接,夹持组件安装在切割补偿组件上,夹持组件用于先后夹持切割件一与切割件二,切割补偿组件用于使夹持组件具有远离升降支撑杆的趋势。

4、通过采用上述技术方案,先将底座设置在钢管桩的中心位置处,然后调节升降支撑杆的高度,从而对转动盘的高度进行调节,在通过夹持组件对切割件一进行夹持,后续调节伸缩连接杆的长度,使得伸缩连接杆上的夹持组件在夹持切割件一后能够与钢管桩的内壁抵紧,随着切割件一的启动,切割补偿组件使得切割件一在切割的过程中始终与钢管桩的内壁进行抵紧,工作人员仅需推动伸缩连接杆在随着转动盘进行转动即可在钢管桩内完成一个圆周的切割行程,后续再将切割件一替换成切割件二继续切割,整个过程无需工作人员手持切割件一和切割件二对钢管桩的内壁进行切割,减少了工作人员由于长时间手持切割件一或者切割件二而发生手酸抖动的情况,达到了保证切割质量的效果。

5、可选的,夹持组件包括夹持块一与夹持块二,夹持块一与夹持块二均安装在切割补偿组件上,切割补偿组件上设置有连接部,夹持块一与夹持块二上均穿设有夹紧件,夹紧件分别穿过夹持块一与夹持块二后与连接部通过螺纹配合的方式连接,夹持块一与夹持块二之间形成用于夹持切割件一和切割件二的夹持空间,切割件一与切割件二先后用于对大直径钢管的内壁进行切割。

6、通过采用上述技术方案,工作人员可以通过拧紧夹紧件的方式使得夹持块一与夹持块二在切割补偿组件上相向运动,从而对切割件一进行夹持,而在切割件一使用完后,这是可以通过拧松夹紧件的方式,使夹持块一与夹持块二在切割补偿组件上相背运动,从而将切割件一替换成切割件二,后续继续拧紧夹紧件即可实现对切割件二的夹紧。

7、可选的,切割补偿组件包括固定板一、固定板二、两根导向轴以及两根弹簧一,固定板一与固定板二相互平行,固定板一安装在伸缩连接杆远离转动盘的一端,两根导向轴均安装在固定板一与固定板二之间,导向轴的一端与固定板二连接,导向轴的另一端垂直穿过固定板一并与固定板一滑动配合,弹簧一套设在导向轴上,弹簧一的一端固定板一连接,弹簧一的另一端与固定板二连接,夹持块一、夹持块二滑动连接在固定板二远离固定板一的一面,连接部设置在固定板二上。

8、通过采用上述技术方案,固定板一安装在伸缩连接杆上,而固定板二上则是设置有导向杆,导向杆上套设有两端分别与固定板一与固定板二抵接的弹簧一,当工作人员调节伸缩连接杆的长度使得切割件一或者切割件二在与大直径钢管桩的内壁抵接时,弹簧一处于压缩状态,进而使得切割件一或者切割件二在切割时,弹簧一使切割件一在切割过程中即使存在消耗,也依然能够与大直径钢管桩的内壁进行抵接,进而保证切割作业的连续性。

9、可选的,两跟所述导向轴穿过固定板一的一端均设置有限位件,限位件与导向轴通过螺纹配合的方式连接。

10、通过采用上述技术方案,限位件使得在弹簧一在恢复原有伸缩量时,导向杆不会轻易地从固定板一上脱出,从而导致固定板一与固定板二之间的连接失效,同时,可以通过拧动限位件来对弹簧一的压缩量进行调节,从而调节切割件一以及切割件二在与大直径钢管桩内壁抵接时的紧密程度。

11、可选的,固定板一上设置有安装座一,固定板二上设置有安装座二,安装座一与安装座二上设置有测量杆,测量杆一依次端穿过安装座一与安装座二后与大直径钢管装的内壁抵接,测量杆的另一端设有限位部,测量杆上设置有用于测量切割件一切割深度的刻度线,刻度线的数值从靠近限位部的方向朝远离限位部的方向逐渐变大。

12、通过采用上述技术方案,在固定板一上设置有安装座一,固定板二上设置有安装座二,测量杆一端依次穿过在安装座一与安装座二后与大直径钢管桩的内壁抵接,而测量杆的另一端则是设置有限位部,限位部使得测量杆不会轻易地从安装座一或安装座二上脱出,而测量杆上设置有刻度值从靠近限位部朝远离限位部方向逐渐增大的刻度线,使得测量杆能够通过刻度线反应出切割轨迹的切割深度。

13、可选的,测量杆上套设有弹簧二,弹簧二一端与安装座一连接,弹簧二的另一端与限位部连接。

14、通过采用上述技术方案,弹簧二的一端与安装座一连接,弹簧二的另一端与测量杆上的限位部连接,这使得限位部随着切割轨迹的深度不断加深,弹簧二的长度会逐渐变长,而弹簧二回复原位的弹力会使得测量杆的端部始终与大直径钢管桩的内壁抵紧。

15、可选的,升降支撑杆包括升降杆一与升降杆二,升降杆一的一端安装在底座上,升降杆一的另一端穿设在升降杆二内,升降杆二远离升降杆一的一端与转动盘连接,转动盘在升降杆二上可绕升降杆二的轴线转动,升降杆二与升降杆一之间通过螺纹配合的方式连接,升降杆一上套设有定位螺母。

16、通过采用上述技术方案,通过驱使升降杆二在升降杆一绕自身轴线转动时,从而调节转动盘的高度,进一步的使得切割件一与切割件二能够适用不同高度的预先设想的切割轨迹。

17、可选的,伸缩连接杆包括连接杆一与连接杆二,连接杆一的一端安装在转动盘上,连接杆一的另一端套设在连接杆二上,连接杆二远离连接杆一的一端与固定板一连接,连接杆二与连接杆一滑动配合。

18、通过采用上述技术方案,通过滑动连接杆二在连接杆一内的伸出长度从而使得切割件一或者切割件二能够适用在不同大小的大直径钢管桩的内径。

19、第二方面,本技术提供一种大直径钢管桩桩内切割方法,采用上述的一种大直径钢管桩桩内切割设备,包括如下步骤:

20、s100:将底座设置在大直径钢管桩桩内的中心位置处,将切割件一安装在夹持块一与夹持块二之间,并通过升降支撑杆调节切割件一的高度,使切割件一与大直径钢管桩内壁中的预设切割位置等高,调节伸缩连接杆的长度使得切割件一与钢管桩内壁抵接;

21、s200:驱动伸缩连接杆,使得伸缩连接杆在大直径钢管桩桩内绕升降支撑杆的轴线圆周运动,并同步启动切割件一,切割件一在大直径钢管桩内壁上的预设切割位置进行初步切割,切割补偿组件使得切割件一在切割过程中始终与钢管桩的内壁抵紧;

22、s300:利用吊机吊住钢管桩后将切割件一更换为切割件二,切割件二沿切割件一的切割轨迹对大直径钢管桩进行完全切割;

23、s400:吊机将切断后的大直径钢管桩吊起并移开。

24、综上所述,本技术包括至少以下有益技术效果:

25、1.通过设置底座、升降支撑杆、转动盘、伸缩连接杆以及在伸缩连接杆上设置切割补偿组件以及用于夹持切割件一或者切割件二的夹持组件,使得工作人员无需采用手持切割件一或者手持切割件二的方式即可在大直径钢管桩内的内壁上进行切割,从而减少了由于长时间保持同一姿势以致手酸发抖影响切割质量的情况发生,达到了提高切割质量的效果;

26、2.通过将伸缩连接杆设置成连接杆一与连接杆二,且连接杆二能在连接杆一内滑动以调节连接杆二在连接杆一上的伸出长度,从而使得切割件一或者切割件二能够适用在不同大小的大直径钢管桩的内径,达到适用范围更广的效果。

- 还没有人留言评论。精彩留言会获得点赞!