一种镁合金板材热温冷共线轧制生产线及轧制工艺的制作方法

本发明涉及有色金属板带材生产技术和装备领域,特别是一种用于挤压供坯的镁合金板材热温冷三阶段共线轧制生产线及轧制工艺。

背景技术:

1、现有镁合金板材轧制生产线采用多轧机共线连续轧制,镁合金带材生产时从大扁锭热轧开始,直至生产从镁合金板材成品;该生产线的优点是能生产所有类型和尺寸规格的镁合金板材,但因生产线建设成本高、生产成本高,导致生产出的镁合金板材成本居高不下,无法满足市场对镁合金板材低成本的要求。

2、近年来,为降低镁合金板材生产成本,将原有的大扁锭热轧工艺改为挤压工艺对圆棒坯料进行热挤压,来降低镁合金板材的生产成本;挤压工艺虽然有利于降低镁合金板材的生产成本和机械性能的各向异性,但该工艺存在以下三个问题:1、挤压生产的镁合金板材芯层和表层因晶粒尺寸不一致,导致板材芯层和表层性能一致性存在差异;2、镁合金板材表面质量和尺寸精度远低于轧制工艺;3、挤压工艺可以生产出镁合金厚板,但无法生产出2.0-4.0mm以下的镁合金薄板;因此采用挤压工艺生产的镁合金板材,尤其是薄板仍无法充分满足市场对低成本镁合金板材的需求。

3、如果将挤压工艺生产出的低成本镁合金厚板,在现有镁合金板材轧制生产线上继续进行轧制,同样可生产出表层芯层性能一致、表面质量和尺寸精度高、厚度薄的镁合金板材,但又会因现有镁合金板材轧制生产线的高投入和高生产成本,导致镁合金板材的最终成本仍然偏高;因此在配套挤压工艺生产出的低成本镁合金厚板的基础上,研发出一种建设成本和生产成本均较低的镁合金板材轧制生产线,成为降低镁合金板材生产成本的关键问题。

技术实现思路

1、为了克服背景技术中的不足,本发明公开了一种镁合金板材热温冷共线轧制生产线,包括轧机、机前辊道炉、机前链式输送机、机后辊道炉、机后链式输送机、机前横移轨道、机后横移轨道;机前横移轨道、机后横移轨道固定设置在轧机左右两侧地面,机前辊道炉、机前链式输送机、机后辊道炉、机后链式输送机移动设置在轧机两侧的横移轨道上;该镁合金轧制生产线仅采用一台轧机,从挤压厚板坯开始,经热轧、温轧、冷轧、整形轧轧制工艺,完成各种类型和尺寸规格镁合金板材的轧制生产,因此极大降低了生产线的建设投入和生产成本,使镁合金板材的成本得以降低。

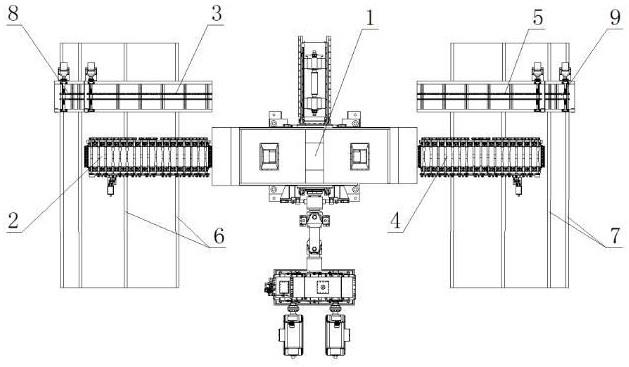

2、为了实现所述发明目的,本发明采用如下技术方案:一种镁合金板材热温冷共线轧制生产线,包括轧机、机前辊道炉、机前链式输送机、机后辊道炉、机后链式输送机、机前横移轨道、机后横移轨道;机前辊道炉、机后辊道炉结构基本相同,机前链式输送机、机后链式输送机结构基本相同;机前横移轨道、机后横移轨道固定设置在轧机左右两侧地面;机前辊道炉、机前链式输送机移动设置在机前横移轨道上;机后辊道炉、机后链式输送机移动设置在机后横移轨道上;轧机为辊系可更换可逆轧机,轧机本体采用四辊系可逆轧机设计,辊系可根据实际轧制需要在二辊系、三辊系、四辊系间进行更换;镁合金板材热温冷共线轧制生产线可在一条生产线上完成镁合金板材的热轧、温轧、冷轧;热轧时镁合金板材厚度较厚,直接采用机前辊道炉、机后辊道炉为轧机送料和接料,此时机前辊道炉、机后辊道炉在横移驱动装置的驱动下,在机前横移轨道、机后横移轨道上移动,使机前辊道炉、机后辊道炉的中线与轧机中线对正,参见说明书附图1;温轧时,因镁合金板材厚度较薄,镁合金密度较小,致使重量过轻,不宜采用辊道为轧机送料和接料,因此采用机前链式输送机、机后链式输送机为轧机送料和接料,此时机前链式输送机、机后链式输送机在横移驱动装置的驱动下,在机前横移轨道、机后横移轨道上移动,使机前链式输送机、机后链式输送机的中线与轧机中线对正,参见说明书附图2;冷轧时,由于镁合金板材厚度过薄和重量过轻,辊道和运输链均难以实现对轧机的平稳送料和接料,因此采用传统的人工送料、接料的轧制模式,此时机前辊道炉、机后辊道炉、机前链式输送机、机后链式输送机在横移驱动装置的驱动下,移动至机前横移轨道、机后横移轨道的两端,在轧机机前、机后中间留出作业人员工位,参见说明书附图3。

3、进一步的,机前辊道炉或机前链式输送机左侧设置有机前转运输送机,机前转运输送机移动设置在机前横移轨道上;机后辊道炉、机后链式输送机右侧设置有机后转运输送机,机后转运输送机移动设置在机后横移轨道上;温轧时,镁合金板材的温度在320-380℃,通过作业人员将镁合金板材从机前辊道炉或机后辊道炉中转移到机前链式输送机或机后链式输送机上,存在诸多操作不便,此时借助机前转运输送机或机后转运输送机实现加热后镁合金板材的转移运输,可极大改善作业人员的操作便利性。

4、一种镁合金板材热温冷共线轧制生产线轧制工艺,镁合金厚板、镁合金中板、镁合金薄板的轧制均在镁合金板材热温冷共线轧制生产线上完成;轧制板坯为挤压厚板坯,厚度范围为20.0-30.0mm;由于挤压厚板坯相较大扁锭的厚度有极大减小,因此极大减小了镁合金板材在轧制生产线上的轧制量,使得轧制成本得以大幅降低;轧制板坯经热轧或温轧或冷轧或整形轧生产出各种规格厚度的镁合金厚板、镁合金中板、镁合金薄板。

5、进一步的,热轧或温轧时,使用标准加热块对轧辊进行预热;标准加热块为40*600*1000mm的钢锭,标准加热块在机前辊道炉或机后辊道炉中与镁合金板材同时加热,当镁合金板材加热至设定温度时,利用轧制前保温时间,首先放出标准加热块在轧机工作辊之间往复移动,对工作辊进行加热,工作辊加热至设定温度后,标准加热块退回机前辊道炉或机后辊道炉中,然后进行镁合金板材的热轧或温轧;通过标准加热块对轧辊进行预热,可改善镁合金板材冷辊轧制时,因温降过大导致的轧制不良问题。

6、进一步的,成品厚度4-15mm镁合金厚板的轧制工艺包括热轧、整形轧;

7、热轧工序采用机前辊道炉和机后辊道炉为轧机送料和接料,热轧温度为380-520℃,热轧道次3-9次,每道次均在加热状态下进行轧制,道次压下率为10%-30%,轧制到成品目标厚度4.0-6.0mm;

8、整形轧压下率为1-3%,利用热轧后镁合金厚板的余热,进行1-4道次整形。

9、进一步的,成品厚度1.5-4.0mm镁合金中板的轧制工艺包括热轧、温轧、整形轧;

10、热轧工序采用机前辊道炉和机后辊道炉为轧机送料和接料;热轧温度为380-520℃,热轧道次3-9次,每道次均在加热状态下进行轧制,道次压下率为10%-30%,轧制到目标中间坯厚度4.0-6.0mm;

11、温轧工序采用机前链式输送机、机后链式输送机为轧机送料和接料;温轧时目标中间坯仅进行一次加热,加热温度为320-380℃,温轧道次4-11次,道次压下率为5-20%,最终轧制到成品目标厚度1.5-4.0mm;目标中间坯加热在机前辊道炉或机后辊道炉中完成,由机前转运输送机或机后转运输送机转运至机前链式输送机、机后链式输送机上;

12、整形轧压下率为1-3%,利用热轧后镁合金厚板的余热,进行1-4道次整形。

13、进一步的,成品厚度0.5-1.5mm镁合金薄板的轧制工艺包括热轧、温轧、冷轧、整形轧;

14、热轧工序采用机前辊道炉和机后辊道炉为轧机送料和接料;热轧温度为380-520℃,热轧道次3-9次,每道次均在加热状态下进行轧制,道次压下率为10%-30%,轧制到一次中间坯厚度4.0-6.0mm;

15、温轧工序采用机前链式输送机、机后链式输送机为轧机送料和接料;温轧时目标中间坯仅进行一次加热,加热温度为320-380℃,温轧道次4-11次,道次压下率为5-20%,轧制到二次中间坯厚度1.5-2.2mm;二次中间坯加热在机前辊道炉或机后辊道炉中完成,由机前转运输送机或机后转运输送机转运至机前链式输送机、机后链式输送机上;

16、冷轧由轧机机前和机后侧操作人员完成轧机送料和接料;冷轧时二次中间坯保持室温;冷轧道次4-11次,道次压下率为3%-10%,轧制到成品目标坯厚度0.5-1.5mm;

17、整形轧压下率为1%,对成品目标坯进行1-4道次整形,最终轧制到成品目标厚度。

18、由于采用如上所述的技术方案,本发明具有如下有益效果:本发明公开的一种镁合金板材热温冷共线轧制生产线,包括轧机、机前辊道炉、机前链式输送机、机后辊道炉、机后链式输送机、机前横移轨道、机后横移轨道,机前横移轨道、机后横移轨道固定设置在轧机左右两侧地面,机前辊道炉、机前链式输送机、机后辊道炉、机后链式输送机移动设置在轧机两侧的横移轨道上;该镁合金轧制生产线仅采用一台轧机,轧制板坯从挤压厚板坯开始,经热轧、温轧、冷轧、整形轧轧制工艺,完成各种类型和尺寸规格镁合金板材的轧制生产,因此极大降低了生产线的建设投入和生产成本,使镁合金板材的成本得以降低,充分满足了市场对低成本镁合金板材的需求。

- 还没有人留言评论。精彩留言会获得点赞!