一种600℃钛合金TA33厚板及其制备方法

本发明属于钛合金材料加工,具体涉及一种600℃钛合金ta33厚板及其制备方法。

背景技术:

1、随着临近空间高超声速飞行器的发展,高温钛合金因具有比强度高、高温综合力学性能优异等特点,可大量应用于高超声速飞行器的机身、尾翼喷口等高温结构部位。

2、在公开号为cn104874604a的发明专利中,提供了一种宽幅钛合金厚板的轧制方法,解决了宽幅tc4厚板的工业化轧制问题,但对于获得的tc4板材的高温力学性能未关注。

3、在公开号为cn110961453a的发明专利中,提供了一种钛及钛合金厚板的加工方法,解决了350mm~500mm厚钛合金板材尺寸精度和表面质量控制问题,但对板材的力学性能未关注。

4、在公开号为cn111235504a的发明专利中,提供了一种钛合金厚板的生产工艺,该专利并未提供适用的合金类型,仅提供了获得一种网篮状组织钛合金厚板的工艺方法。

5、在授权公告号为cn102441584b的发明专利中,提供了一种获得倒棱钛合金厚板坯的制备方法,主要关注如何减少板材边部折叠,从而提高板材头尾、侧面的切损,提高板材的成材率,对板材的合金成分、板材的力学性能未提及。

6、在授权公告号为cn104651767b的发明专利中,提供了一种医用tc4eli钛合金中厚板的加工方法,主要关注了板材的显微组织和室温力学性能。

7、在授权公告号为cn105951016b的发明专利中,提供了一种ta5钛合金厚板的短流程制备方法,主要关注板型控制,并未提及力学性能。

8、在授权公告号为cn107952794b的发明专利中,提供了一种tc4钛合金厚板的单火轧制方法,主要关注板材的组织、室温拉伸性能和表面质量。

9、由于600℃钛合金ta33为近α型高温钛合金,具有较高的热强性,主要用于航空航天领域高温结构件的制造。合金的高温变形能力较tc4、ta5等钛合金差,厚板轧制过程中开裂倾向增大。对于600℃高温钛合金ta33厚板的制备方法,主要难点是板材的组织控制和室温、高温力学性能匹配。现有大量的专利关注于tc4等α+β两相合金的厚板尺寸控制、制备成本控制和室温拉伸性能。作为近α型高温钛合金,600℃钛合金ta33厚板的制备方法与tc4等合金存在显著不同,不但要关注板材制备工艺,也要关注室温拉伸性能、高温拉伸性能和高温持久性能等力学性能,来满足600℃高温服役环境下的使用需求。

技术实现思路

1、针对600℃钛合金厚板ta33制备技术空白,本发明提供了一种600℃钛合金ta33厚板及其制备方法,用于制备厚度为3mm~60mm的板材,所得板材具有较高的600℃高温瞬时拉伸强度,以及良好的长时600℃持久性能,长时(不小于100h)使用温度可达600℃,短时(不小于1h)使用温度可达650℃。

2、本发明的技术方案是:

3、一种600℃钛合金ta33厚板的制备方法,包括以下步骤:

4、步骤一,将钛合金铸锭在温度为1150℃~1250℃的加热炉中保温200min~240min,在锻造机上进行坯料锻造,终锻温度不低于1050℃,得到240mm~320mm厚的板坯;

5、步骤二,将步骤一所得坯料在温度为1000℃~1030℃的加热炉中保温100min~150min,在板材轧机上进行轧制,得到120mm~150mm厚的板坯;

6、步骤三,将步骤二所得板坯在温度为1000℃~1030℃的加热炉中保温120min~150min,垂直于步骤二中的轧制方向,轧制得到55mm~65mm厚的坯料;

7、步骤四,将步骤三所得坯料在温度为960℃~1000℃的加热炉中保温80min~100min,垂直于步骤三中的轧制方向,轧制得到35mm~45mm厚的坯料;

8、步骤五,将步骤四所得坯料在温度为960℃~1000℃的加热炉中保温80 min~100min,垂直于步骤四中的轧制方向,轧制得到15mm~25mm厚的坯料;

9、步骤六,将步骤五所得坯料在温度为960℃~1000℃的加热炉中保温80 min~100min,垂直于步骤五中的轧制方向,轧制得到4mm~15mm厚的坯料;

10、步骤七,根据板材厚度要求选择步骤三~步骤六中所得坯料,并经过退火处理、蠕变校形和表面砂光后,获得表面质量合格的3mm~60mm厚成品板材。

11、本发明所述钛合金ta33的组成为(重量百分比):al:5.2%~6.5%,sn:3.0%~4.5%,zr:2.5%~4.0%,mo:0.2%~1.0%,si:0.2%~0.6%,nb:0.2%~0.7%,ta:0.7%~1.5%,c:0.02%~0.08%,fe≤0.03%,o≤0.15%,h≤0.012%,n≤0.05%,其余为ti和不可避免的杂质元素。

12、作为优选的技术方案:

13、按照重量百分比记,所述钛合金的最优名义成分组成为:ti-(5.5~5.8)al-(3.7~4.0)sn-(3.0~3.5)zr-(0.4~0.9)mo-(0.3~0.5)si-(0.3~0.6)nb-(0.8~1.2)ta-(0.03~0.06)c,fe≤0.03%,o≤0.15%,h≤0.012%,n≤0.05%。

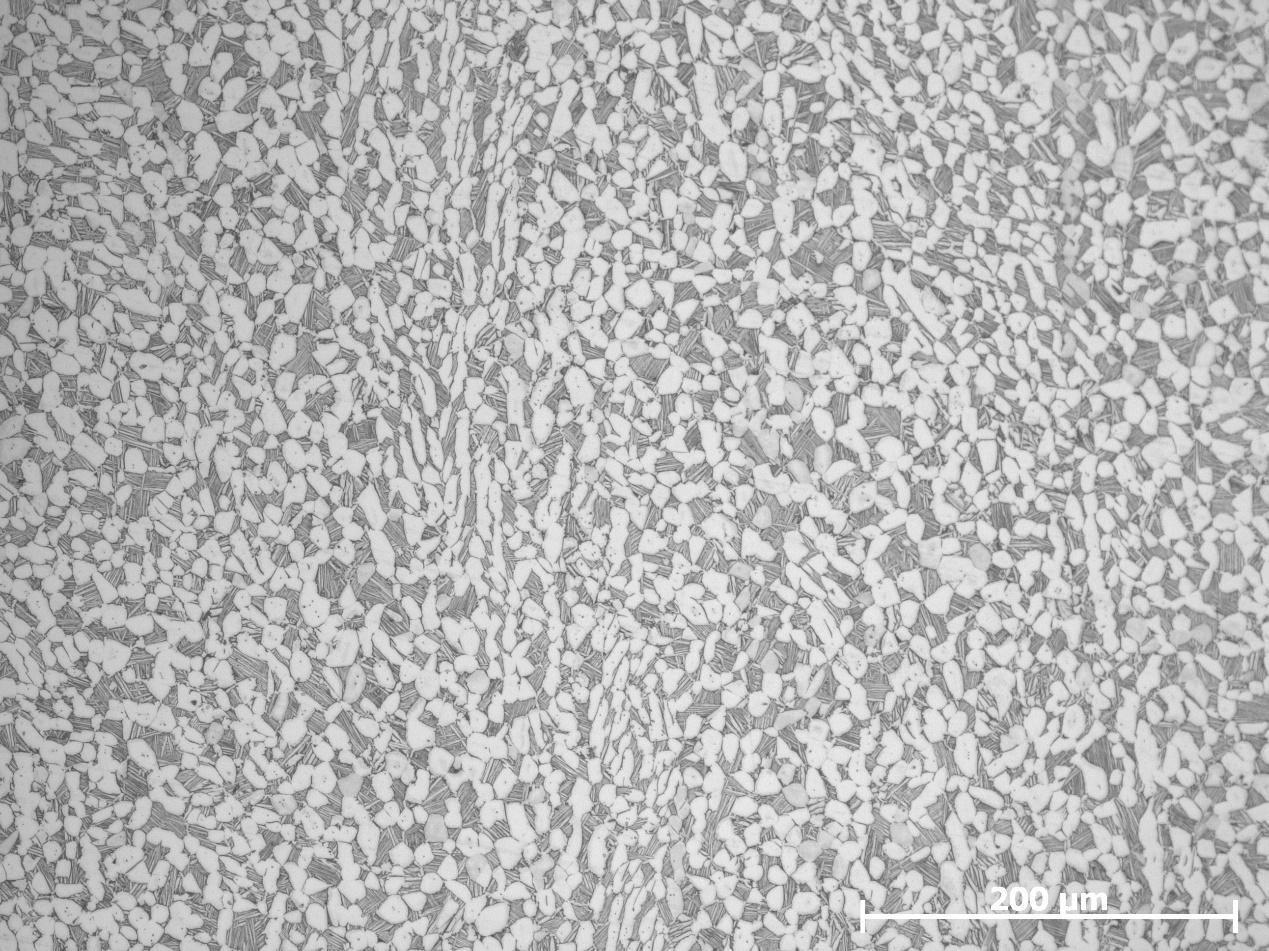

14、步骤一中所得板坯的显微组织为条状α相+β相组织,坯料厚度方向的总变形量不小于50%。

15、步骤二中所述的轧制,轧程数为一次,厚度方向总变形量不小于50%,最优选的总变形量为50%~53%。

16、步骤三中所述的轧制,轧程数为一次,厚度方向总变形量不小于50%,最优选的总变形量为54%~57%。

17、步骤四中所述的轧制,轧程数为一次,厚度方向总变形量不小于30%,最优选的总变形量为31%~36%。

18、步骤五中所述的轧制,轧程数为一次,厚度方向总变形量不小于40%,最优选的总变形量为44%~57%。

19、步骤六中所述的轧制,轧程数为一次,厚度方向总变形量不小于40%,最优选的总变形量为40%~73%。

20、步骤七中所述的退火处理为双重退火处理,第一重退火温度为950℃~1020℃,退火时间60min~120min,空气中冷却;第二重退火温度为600℃~700℃,退火时间120min~240min,空气中冷却。

21、采用本发明所述方法制备得到的600℃钛合金ta33厚板,其室温抗拉强度≥1000mpa,延伸率≥8%;600℃抗拉强度≥600mpa,延伸率≥10%;持久性能为600℃/310mpa加载测试条件下,持久断裂寿命不小于100h,650℃/400mpa加载测试条件下,持久断裂寿命不小于1h。

22、本发明与现有技术比有以下优点:

23、1、本发明的板坯制备过程中,板坯横截面的锻造总变形量不小于50%,板坯的β晶粒尺寸得到充分破碎。

24、2、本发明所述板坯在两相区温度区间内变形,并逐渐降低变形温度,可有效减弱板材的相变织构,同时保证板材在两相区得到充分变形。

25、3、采用本发明所述方法制备的600℃钛合金ta33厚板的显微组织均匀,室温和高温拉伸性能优异。

- 还没有人留言评论。精彩留言会获得点赞!