U型船板大面流水式锻造线的制作方法

本发明涉及船舶零部件生产加工的相关领域,具体的说是u型船板大面流水式锻造线。

背景技术:

1、u型船板是船舶上最常见的零部件之一,其在加工过程中,为了让其能够达到合适的尺寸标准并方便后续装配,必须要对其大面进行相应的锻造加工。

2、在实际生产中,由于所需锻造的u型船板数量较大,导致控制其进行逐一的上料、装载以及以及加工会极为不便,通常需要耗费大量人力来进行实施,这不仅耗费人力巨大,且加工效率也相对较低。

技术实现思路

1、现为了满足上述对大批量的u型船板大面进行锻造的相关需求,本发明提出了u型船板大面流水式锻造线。

2、本发明所要解决的技术问题采用以下技术方案来实现:

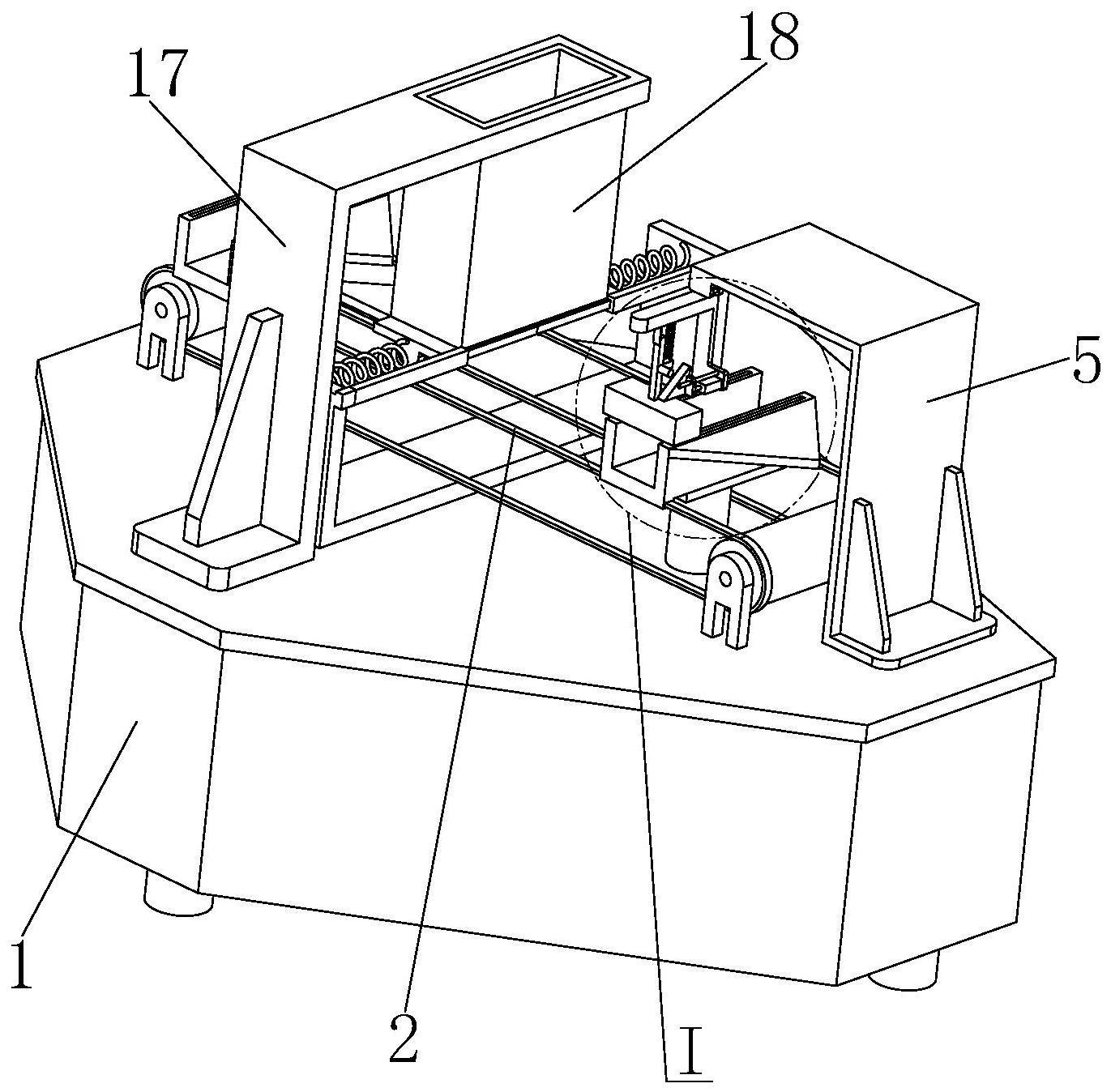

3、u型船板大面流水式锻造线,设有工作台以及均安装于工作台上的双输送链、吊座以及侧向固定架;双输送链上传动安装有若干个输送载具;所述吊座上安装有变位组件,变位组件连接有锤击组件;侧向固定架上安装有料箱,料箱下部安装有控料组件。双输送链可水平输送输送载具,每个输送载具为搭载u型船板运输的载具。锤击组件用于对工件的大面进行锻造,变位组件则用于控制锤击组件进行位置变动,以便于对整个大面进行全面锻造。控料组件用于控制向输送载具上进行单个工件的供应。料箱内用于放置即将锻造的u型船板工件。

4、进一步地,每个输送载具上均设有卡位槽,工作台上还安装有垫板。卡位槽用于固定摆放u型船板。在锻造过程中,垫板用于给予输送载具支撑,以防止链条损坏。

5、进一步地,变位组件是由丝杠、连接丝杠的上位座以及均安装于吊座上的i号电机、导杆所构成;i号电机连接丝杠,上位座与导杆滑动连接。丝杠通过轴承安装于吊座上。即通过丝杠螺母传动,可驱使上位座前后移动。

6、进一步地,锤击组件包括固定安装于上位座上部的导向套、滑动安装于导向套上的锤柄以及连接锤柄的锤头;锤柄上分别设有圆杆、延展部。上述滑动结构的常规设计,即锤头可上下移动实施锻造。

7、进一步地,延展部与上位座之间具有连接二者的i号弹簧。i号弹簧为实施锻造的主要动力元件。

8、进一步地,锤击组件还包括安装于上位座下部的气缸、横杆以及连接气缸的直角三角块;直角三角块的倾斜面与圆杆相抵;横杆与直角三角块滑动配合。即通过气缸推拉直角三角块以及i号弹簧的弹力作用,可驱使圆杆自动进行升降,从而实施对u型船板的大面进行锻造。

9、进一步地,料箱底端抵合有两块封闭板;料箱底端与输送载具之间设有间隙。该间隙大小小于封闭板的厚度,该间隙大小等于u型船板水平部分的厚度。此外该两块封闭板的相对面设为前后镜像对称的倾斜面,该项设置的目的是方便自动封闭。

10、进一步地,控料组件包括焊接于每块封闭板右端的延展块,每个延展块均设有正向斜面;输送载具的右侧上部焊接有与两个正向斜面相适配的等腰三角块。等腰三角块与输送载具等高。当延展块向右移动运输时,等腰三角块的两个腰面能够配合两个正向斜面从而将两块封闭板前后挤开。即能够让料箱内的一个u型船板下降至插入卡位槽中,完成上料工作。

11、进一步地,控料组件还包括安装于工作台上的u型底座以及安装于u型底座上的两个ii号弹簧,ii号弹簧与封闭板一一对应相连。即在完成上料以及输送载具向右移动离开后,两块封闭板可在ii号弹簧的弹力下再次闭合,实施对料箱内的工件再次封存,达到控制供料效果。

12、进一步地,u型底座上还安装有将两个封闭板均前后滑动安装的侧向导轨。上述结构为滑动结构的常规设计。

13、本发明的有益效果是:

14、本发明具备锻造功能,能够依次对每块u型船板进行单一供料、装夹、运输上料以及自动锻造,即实现控制对大批量的u型船板进行流水线式的逐一锻造加工,不仅节省了劳动力,且加工效率相对得到提高。

技术特征:

1.u型船板大面流水式锻造线,设有工作台(1)以及均安装于工作台(1)上的双输送链(2)、吊座(5)以及侧向固定架(17);其特征在于:双输送链(2)上传动安装有若干个输送载具(3);所述吊座(5)上安装有变位组件,变位组件连接有锤击组件;侧向固定架(17)上安装有料箱(18),料箱(18)下部安装有控料组件。

2.根据权利要求1所述的u型船板大面流水式锻造线,其特征在于:每个输送载具(3)上均设有卡位槽(3a),工作台(1)上还安装有垫板(4)。

3.根据权利要求1所述的u型船板大面流水式锻造线,其特征在于:变位组件是由丝杠(6)、连接丝杠(6)的上位座(7)以及均安装于吊座(5)上的i号电机(8)、导杆(9)所构成;i号电机(8)连接丝杠(6),上位座(7)与导杆(9)滑动连接。

4.根据权利要求3所述的u型船板大面流水式锻造线,其特征在于:锤击组件包括固定安装于上位座(7)上部的导向套(10)、滑动安装于导向套(10)上的锤柄(11)以及连接锤柄(11)的锤头(12);锤柄(11)上分别设有圆杆(11a)、延展部(11b)。

5.根据权利要求4所述的u型船板大面流水式锻造线,其特征在于:延展部(11b)与上位座(7)之间具有连接二者的i号弹簧(13)。

6.根据权利要求4所述的u型船板大面流水式锻造线,其特征在于:锤击组件还包括安装于上位座(7)下部的气缸(14)、横杆(15)以及连接气缸(14)的直角三角块(16);直角三角块(16)的倾斜面与圆杆(11a)相抵;横杆(15)与直角三角块(16)滑动配合。

7.根据权利要求1所述的u型船板大面流水式锻造线,其特征在于:料箱(18)底端抵合有两块封闭板(19);料箱(18)底端与输送载具(3)之间设有间隙。

8.根据权利要求7所述的u型船板大面流水式锻造线,其特征在于:控料组件包括焊接于每块封闭板(19)右端的延展块(20),每个延展块(20)均设有正向斜面(20a);输送载具(3)上焊接有与两个正向斜面(20a)相适配的等腰三角块(24)。

9.根据权利要求7所述的u型船板大面流水式锻造线,其特征在于:控料组件还包括安装于工作台(1)上的u型底座(21)以及安装于u型底座(21)上的两个ii号弹簧(22),ii号弹簧(22)与封闭板(19)一一对应相连。

10.根据权利要求9所述的u型船板大面流水式锻造线,其特征在于:u型底座(21)上还安装有将两个封闭板(19)均前后滑动安装的侧向导轨(23)。

技术总结

本发明涉及U型船板大面流水式锻造线,设有工作台以及均安装于工作台上的双输送链、吊座以及侧向固定架;双输送链上传动安装有若干个输送载具;所述吊座上安装有变位组件,变位组件连接有锤击组件;侧向固定架上安装有料箱,料箱下部安装有控料组件。本发明在具备锻造功能的基础上,能够依次对每块U型船板进行单一供料、装夹、运输上料以及自动锻造,即实现控制对大批量的U型船板进行流水线式的逐一锻造加工,不仅节省了劳动力,且加工效率相对得到提高。

技术研发人员:钱建社,俞烽

受保护的技术使用者:芜湖恒安钢结构有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!